用于锂电池组装的点焊机是储能行业的游戏规则改变者。这种专用工具提供了一种精确、高效和可靠的方法来连接电池单元和镍条,而不会对敏感元件造成热损坏。在本文中,我们将探讨在锂电池制造中使用点焊机的基本特性、工作原理和最佳实践。无论您是专业工程师还是DIY爱好者,了解如何利用这项技术都可以显着提高电池组的安全性、性能和使用寿命。

什么是锂电池点焊机?

锂电池点焊机是一种专用设备,它使用受控的热量和压力连接电池单元/镍条,无需填充材料。与传统焊接不同,它最大限度地减少了对敏感锂离子组件的热损伤。

主要特点:

- 精密电流控制:可调安培数(通常为100-2,000A),适用于不同的电池厚度(0.1mm至0.5mm镍条)。

- 脉冲持续时间:短脉冲(1-10ms)可防止电解液过热。

- 电极材料:铜钨合金可确保导电性和耐用性。

为什么锂电池需要它:

如果长时间暴露在高温下,锂电池会降解。点焊的局部能量输入可保持电池完整性,避免泄漏或热失控。

点焊机在锂电池组组装中是如何工作的?

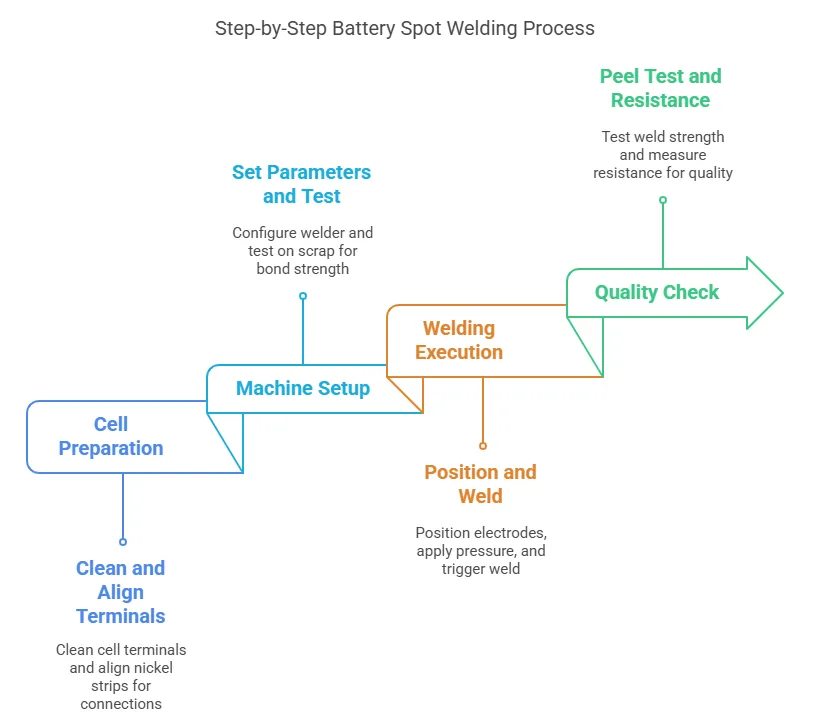

分步过程:

-

细胞制备:

- 用酒精湿巾清洁电池端子(例如18650阳极/阴极)。

- 对齐串联/并联连接的镍带。

-

机器设置:

- 设置参数:300A用于0.15mm镍,3ms脉冲(棱柱形电池)。

- 在废料上测试焊缝以验证粘合强度。

-

焊接执行:

- 将电极垂直于条带放置。

- 触发前用力按压(5-10kg/cm²)。

-

质量检查:

- 剥离测试:焊缝应承受90°弯曲而不会脱落。

- 测量电阻(每个关节<2mΩ)。

关键参数表:

| 电池类型 | 电流(A) | 脉冲宽度(ms) |

|---|---|---|

| 圆柱 | 200-500 | 2-5 |

| 袋 | 100-300 | 1-3 |

为什么了解工作原理对锂电池点焊很重要

该机器通过变压器将交流电转换为低电压、大电流的直流脉冲。当电极接触镍带时:

- 电阻加热:条形电池界面处的接触电阻会产生热量(Q=I²Rt)。

- 掘金形成:金属局部熔化,将条带熔合到电池端子。

- 快速冷却:电极吸收余热,在几毫秒内固化接头。

安全机制:

- 过流保护:防止I²R过度损失造成的电池损伤。

- 自动关闭:如果检测到电极未对准,则停止焊接。

如何在圆柱形、棱柱形和软包电池点焊之间进行选择

设备差异:

圆柱形单元(例如,18650):

- 挑战:曲面需要尖头电极。

- 设置:由于端子较厚,电流更高(400A+)。

棱柱形细胞:

- 平面:使用矩形电极以获得均匀的压力。

- 热管理:焊缝之间的冷却间隔更长。

软包电池:

- 所需精度:<100A电流,避免刺穿箔片。

- 电极形状:扁平、宽的尖端可分配力。

对比表:

| 特征 | 圆柱 | 袋 |

|---|---|---|

| 电极类型 | 尖 | 平 |

| 风险因素 | 过热 | 铝箔撕裂 |

哪些环境条件可确保点焊机的最佳性能?

理想的作条件:

- 温度:15-25°C(极热/极冷影响变压器效率)。

- 湿度:<60% RH以防止电极之间产生电弧。

- 通风:焊接过程中产生的臭氧的烟雾抽吸。

分步工作区设置:

- 接地:安装铜接地棒(<4Ω电阻)。

- 功率稳定性:使用稳压器(±5%容差)。

- 静电控制:处理细胞时的防静电垫/腕带。

危害预防:

- 消防安全:将D类灭火器放在附近以防锂火。

- 通风:在密闭空间内每小时换气10-15次。

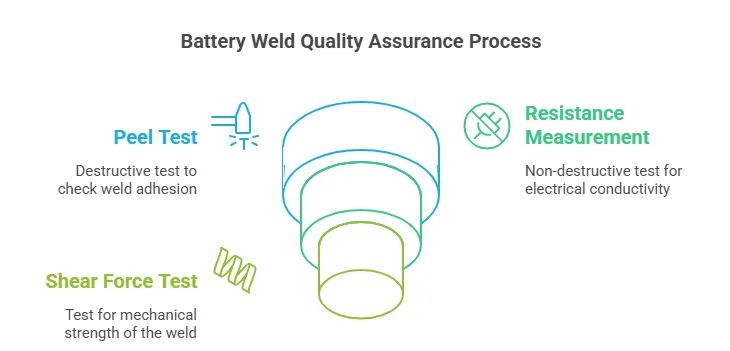

如何测试锂电池芯的点焊强度

为什么测试很重要:

弱焊缝会增加电阻,导致电池组过热。可靠的测试可确保安全性和使用寿命。

分步方法:

-

剥离测试(破坏性):

- 用钳子夹住镍条并弯曲90°。

- 焊接会在电池端子和带材上留下材料(无干净分离)。

-

电阻测量(非破坏性):

- 在焊缝上使用微欧姆表。

- 可接受范围:<2mΩ(0.2mm镍带)。

-

剪切力测试:

- 平行于焊缝施加力,直到失效。

- 最低要求:EV电池应用50N。

常见故障迹象:

- 变色(表示过热)

- 部分粘附(像贴纸一样剥落)

使用锂电池点焊机时的主要注意事项

为了安全和质量应该避免什么:

电气安全:

- 更换电极前务必断开电源。

- 调整变压器设置时,请使用绝缘手套。

物料搬运:

- 切勿焊接低于2.7V或高于4.25V的电池(有热失控的风险)。

- 将镍条存放在密封容器中以防止氧化。

机器作:

- 电极对准:未对准的电极会导致压力不均匀→弱焊缝。

- 冷却间隔:在>500A的焊缝之间等待10秒,以防止过热。

焊接前的关键检查:

✔验证电极清洁度(每50次焊接用黄铜刷清洁)。

✔确认18650个细胞的压力表读数为5-8kg/cm²。

如何更换电极并保持一致的焊接压力

分步电极更换:

- 关机:拔下设备插头。

-

去除旧电极:

- 使用六角扳手松开固定螺钉。

- 检查磨损情况(如果直径收缩>10%),请更换)。

-

安装新电极:

- 使用铜铬合金针头实现高导电性。

- 将螺钉拧紧至0.5Nm扭矩(防止电弧)。

压力校准:

- 在电极之间放置一个0.1 mm的垫片。

- 调整弹簧张力,直到仪表显示3kg/cm²(对于软包电池)。

- 每月使用测力计进行验证。

维护时间表:

| 任务 | 频率 |

|---|---|

| 电极抛光 | 每200次焊缝 |

| 压力检查 | 周刊 |

如何为您的电池生产线选择合适的点焊机

决策因素:

1.电池类型:

- 薄膜(袋):具有微秒控制的低电流机器(50-150A)。

- 高容量(EV):1,500A+机器,配备水冷式电极。

2.产量:

- 成型:手动笔式焊机(200−200−500)。

- 大规模生产:具有视觉校准功能的自动化系统($15k+)。

3.主要特点清单:

✔脉冲定制(1-20ms范围)

✔实时电阻监测

✔符合OSHA标准的安全联锁装置

成本与性能权衡:

- 廉价的机器通常缺乏热过载保护,→锂离子电池带来风险。

- 超规格的安培数会浪费小电池的能源。

锂电池制造中点焊的未来

新兴创新:

1.自适应AI焊接:

- 摄像头+机器学习根据带材厚度变化实时调整电流/压力。

2.固态焊接:

- 超声波和激光替代品消除了固态电池的热应力。

3.可持续发展趋势:

- 可回收电极材料(例如,石墨烯涂层铜)。

- 将废热送回电网的能源回收系统。

未来的行业挑战:

- 焊接4680单元的较厚片需要3,000A+机器。

- 减少干燥室焊接环境中的氩气使用量。

本文深入探讨了用于锂电池组装的点焊机,涵盖了其关键特性,例如精密电流控制、脉冲持续时间和电极材料。它介绍了使用机器的分步过程,从电池准备和参数设置到焊接执行和质量检查。还强调了了解工作原理的重要性,包括电阻加热和快速冷却。此外,本文还提供了有关为不同电池类型(圆柱形、棱柱形和软包)选择合适的机器、保持最佳环境条件以及确保运行过程中的安全的实用建议。还讨论了未来的创新和行业趋势,使其成为任何参与锂电池制造或组装的人的综合资源。