リチウムイオン電池の構造 - 世界を動かす隠れた建築

リチウムイオン電池の構造は現代工学の驚異であり、スマートフォンから電気自動車まで、私たちの生活を支えています。しかし、これらの高エネルギー密度で信頼性の高い電源を構築するためには、具体的にどのような技術が使われているのでしょうか?このブログでは、リチウムイオン電池の構造に関する複雑さを解き明かし、性能を左右する主要コンポーネント、さまざまな用途に適した構造形態、そして安全性と長寿命を確保するための精密な製造プロセスについて探求します。テクノロジー愛好家であろうと、日常生活を支える技術に単に興味がある方であろうと、リチウムイオン電池の世界に深く潜る旅にご一緒ください。

1. リチウムイオン電池の構造とは?その重要性

リチウムイオン(Li-ion)電池はスマートフォンから電気自動車(EV)まで、あらゆるものを動かしています。しかし、その構造には具体的に何が含まれ、なぜ性能と安全性にとって重要なのかを解説します。

リチウムイオン電池構造の主要コンポーネント

- アノード(負極): 通常グラファイト製で、充電時にリチウムイオンを蓄える

- カソード(正極): リチウム金属酸化物(NMC、LFPなど)で構成され、エネルギー密度を決定

- セパレーター: 多孔質ポリマーフィルムで、短絡を防ぎながらイオンの流れを可能にする

- 電解液: リチウム塩溶液で、電極間のイオン移動を促進

- 外装: 物理的損傷からセルを保護(円筒形/角形には金属、パウチには箔)

構造が重要な理由

- エネルギー密度: コンパクト設計(パウチセルなど)で空間効率を最大化

- 安全性: 頑丈なセパレーターが熱暴走を防止

- 寿命: 高品質材料が充放電サイクルによる劣化を軽減

2. 構造比較: 円筒形 vs 角形 vs パウチセル

異なる形状のリチウムイオン電池は異なる用途に適しています。それぞれの構造比較は以下の通りです。

円筒形セル

- 構造: スチール/アルミニウムケースに螺旋状に巻かれた電極(例: Teslaの21700セル)

-

長所:

- 機械的に安定

- 熱管理が容易

-

短所:

- パック内で空間が無駄になる

角形セル

- 構造: 長方形金属ケースに積層された電極

-

長所:

- 円筒形より空間利用効率が良い

- 単位当たりの容量が高い

-

短所:

- 製造コストが高い

パウチセル

- 構造: 柔軟なラミネート箔に積層された電極

-

長所:

- 軽量で形状のカスタマイズが可能

- 最高のエネルギー密度

-

短所:

- 膨張防止のための外部サポートが必要

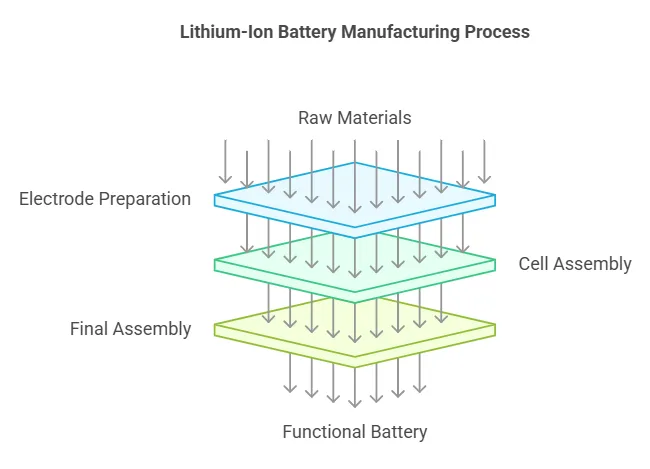

3. リチウムイオン電池製造プロセスのステップバイステップ

リチウムイオン電池の生産には精密工学が必要です。その製造工程は以下の通りです。

ステップ1: 電極準備

- 混合: 活物質(アノード/カソード)、バインダー、溶媒を混合してスラリーを形成

- 塗布: スラリーを銅(アノード)またはアルミニウム(カソード)箔に塗布

- 乾燥&カレンダリング: 電極を乾燥させ、均一な厚さになるよう圧縮

ステップ2: セル組立

- スリッティング: 電極をストリップに切断

- 積層/巻き取り: 層を組み立て(パウチ/角形は積層、円筒形は巻き取り)

- セパレーター追加: ポリマーフィルムをアノードとカソードの間に配置

ステップ3: 最終組立

- 電解液充填: 密封されたセルに液体電解液を注入

- 形成サイクル: 性能を安定させるため電池を充放電

4. リチウムイオン電池がエネルギーを蓄え放出する仕組み

リチウムイオン電池は電気化学反応によって動作します。エネルギー蓄積/放出の仕組みは以下の通りです。

充電(エネルギー蓄積)

- リチウムイオンがカソードからアノードへ電解液を通って移動

- 電子が外部回路を流れ、アノードにエネルギーを蓄積

放電(エネルギー放出)

- イオンがカソードに戻り、電子を放出してデバイスに電力を供給

- このサイクルが繰り返され、効率は電極材料に依存

重要な要素:

- カソード化学: LFP(安全) vs NMC(高エネルギー)

- アノード革新: シリコンアノードは容量を増加させるが寿命を縮める

5. 用途別の電池構造の違い(EV、電動工具、ESS)

リチウムイオン電池は特定の用途に合わせて設計されます。構造の違いは以下の通りです。

電気自動車(EV)

- 設計: 高エネルギー円筒形(Tesla)または角形/パウチ(その他)

- 材料: 長距離走行のためのNMC/NCAカソード

- 冷却: 熱を管理する液体冷却システム

電動工具

- 設計: 耐久性のある円筒形セル(例: 18650)

- 材料: 急速放電のための高出力カソード

エネルギー貯蔵システム(ESS)

- 設計: LFPカソードを備えた角形/パウチセル

- 優先事項: エネルギー密度よりも安全性とサイクル寿命

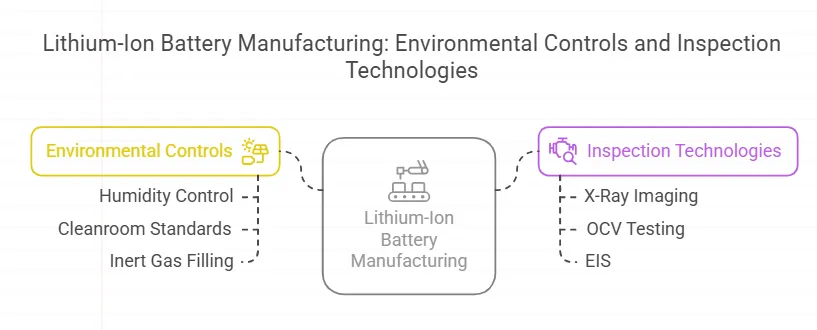

6. リチウムイオン電池組立における環境管理の重要性

リチウムイオン電池は湿気や汚染物質に非常に敏感です。微量の水分や空気中の粒子でも、電解液性能の低下、内部抵抗の増加、または危険な副反応を引き起こす可能性があります。

電池製造における主要な管理項目:

- 湿度(露点1%未満): 電解液中のリチウム塩分解を防止

- クリーンルーム(ISO 8以上): セパレーターを貫通する可能性のある金属粉塵や粒子を最小化

- 不活性ガス(アルゴン/窒素)充填: 電極積層中の酸化を低減

保護プロセスのステップバイステップ:

- 材料予備乾燥: 電極とセパレーターを120°C以上で焼き、残留水分を除去

- グローブボックス組立: 無酸素環境下で電解液注入を実施

- レーザー密封: 生産後湿気がセルケースに侵入できないように確保

これらの対策がなければ、電池は加水分解によるガス発生による早期容量低下や膨張のリスクにさらされます。

7. インライン検査技術が電池欠陥を防止する方法

現代の電池工場では、セルが生産ラインを離れる前に欠陥を検出するためのリアルタイム検査ツールが統合されています。主要な3つの技術をご紹介します。

1. X線イメージング

- 検出内容: 位置ずれした電極、異物、または不均一なコーティング

- 重要性: 50µmの電極位置ずれでも局所的な過熱を引き起こす可能性

2. 開放電圧(OCV)テスト

- 仕組み: 各セルを組立後3.7Vまで充電し、外れ値は内部短絡を示唆

- データ駆動型廃棄: ±5mV許容範囲外のセルは廃棄

3. 電気化学インピーダンス分光法(EIS)

- 主要指標: 1kHz周波数でのイオン輸送抵抗を測定

- 隠れた欠陥識別: 高インピーダンスは電極の乾燥スポットをよく示す

8. 不適切な構造が電池の膨張と熱暴走を引き起こす仕組み

セル組立の単一の欠陥でも、連鎖的に壊滅的な故障を引き起こす可能性があります。一般的なリスクの背後にある科学的メカニズムを解説します。

| 構造上の欠陥 | 結果 |

|---|---|

| セパレーターのしわ | デンドライト貫通→内部短絡 |

| 電解液の充填不足 | 電極乾燥ゾーン→リチウムめっき |

| タブの溶接不良 | 高抵抗→ジュール加熱 |

連鎖反応の例:

- 巻き取り工程で粒子状異物がセパレーターを穿孔

- サイクルを重ねるごとにリチウムデンドライトがカソード方向に成長

- デンドライトが電極を橋渡しし、マイクロ短絡を引き起こす

- 局所的な熱が電解液を気化させ、パウチセルを膨張させる

- 150°Cでアノードが電解液と反応し、熱暴走を点火

9. 精密構造が電池寿命を延ばし(メンテナンスを削減)する仕組み

適切に構築されたリチウムイオンセルは、不適切に組立されたユニットに比べて3倍のサイクル寿命を示します。劣化を最小限に抑える重要な設計最適化には以下が含まれます。

劣化を最小化する構造的特徴:

-

均一な電極カレンダリング

- 理由: 低密度ゾーンでのリチウム金属蓄積を防止

- 方法: ローラーが電極を±2µmの厚さ公差で圧縮

-

レーザー刻印電極

- 利点: 端部での不均一な電流分布を解消

-

プレテンション積層

- プロセス: セパレーターを積層前に1-2%伸ばして膨張に対応

メンテナンス削減の例:

- レーザー整列タブを備えたTeslaモジュールは、1,000サイクル後も容量損失が5%未満を維持(整列不良のものは15%損失)

このブログでは、アノード、カソード、セパレーター、電解液などの基本コンポーネントから始めて、リチウムイオン電池の構造について詳細に解説しました。円筒形、角形、パウチセルの構造を比較し、それぞれの長所と短所を明らかにしました。また、電極準備から最終組立までの製造プロセスを詳細に検討し、高品質な電池を作るために必要な精度を強調しました。さらに、電気自動車から電動工具、エネルギー貯蔵システムまで、用途に応じた構造の違いを探求しました。最後に、電池性能と安全性を維持するための環境管理と検査技術の重要性を強調しました。このブログを読み終える頃には、リチウムイオン電池の背後にある複雑な構造について包括的な理解が得られるでしょう。