锂离子电池激光焊接机已成为电池制造行业的基石技术。随着电动汽车、消费电子和储能等行业对高性能、可靠锂离子电池的需求持续飙升,这些机器提供的精度和效率是无与伦比的。这篇博文将探讨激光焊接机的基本组件和优势、它们在不同电池形式中的作用,以及确保其最佳性能和安全性的关键因素。无论您是行业专业人士,还是只是对现代电池背后的技术感兴趣,本文都将全面介绍激光焊接机如何塑造储能的未来。

什么是锂离子电池激光焊接机?

锂离子电池激光焊接机是一种精密工具,它使用聚焦激光束以高精度连接电池组件。它确保对电池性能和安全性至关重要的坚固、无污染的焊接。这些机器广泛用于组装电池单元、极耳和母线排,因为它们能够处理铜、铝和镍等热敏材料。

主要优势包括:

- 最小热影响区(HAZ)–防止损坏附近的电池材料。

- 非接触式工艺–减少精密部件的机械应力。

- 高重复精度–确保批量生产的均匀焊接。

电动汽车(EV)、消费电子和储能等行业都依靠这项技术来实现高效、高质量的电池制造。

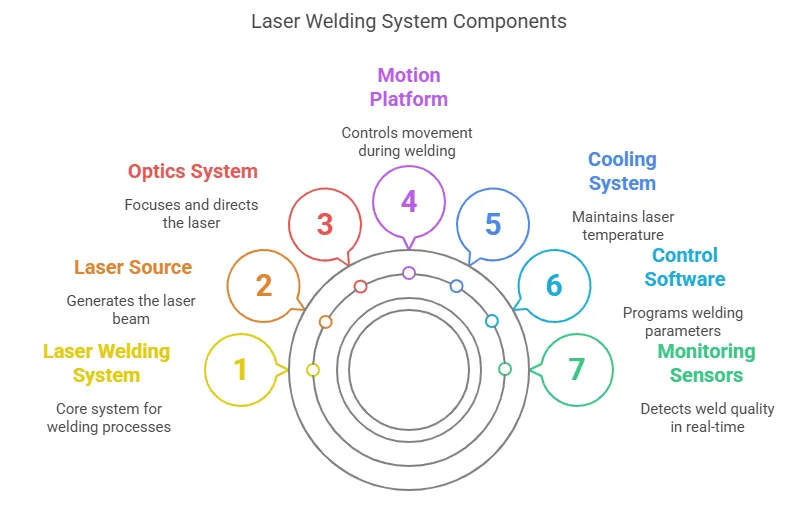

激光焊接机的主要部件有哪些?

激光焊接机由几个关键部件组成,可确保精确和高效的运行:

- 激光源–产生激光束(光纤、CO₂或Nd:YAG)。

- 光学系统–包括用于聚焦和引导激光的镜头和镜子。

- Motion平台–控制激光头或工件(例如,CNC平台、机械臂)的运动。

- 冷却系统–保持激光源的最佳温度。

- 控制软件–对焊接参数(功率、速度、脉冲频率)进行编程。

- 监控传感器–实时检测焊接质量(例如,CCD相机、高温计)。

每个组件在锂离子电池生产中实现一致、高速的焊接方面都起着至关重要的作用。

为什么光纤激光器最常用于锂离子电池焊接?

光纤激光器在锂离子电池焊接中占据主导地位,因为与CO₂或Nd:YAG激光器相比,光纤激光器的性能更优越。原因如下:

- 更高的效率–将30-50%的电能转化为激光(CO₂激光器:~10%)。

- 精度–提供更小的焦点(10–50 μm),用于薄电池箔的精细焊接。

- 灵活性–与铜和铝等反光金属兼容。

- 低维护–无移动部件的固态设计减少了停机时间。

此外,光纤激光器还支持:

✔脉冲或连续波(CW)模式,适用于各种应用。

✔高速焊接(高达100毫米/秒),用于批量生产。

激光焊接如何用于圆柱形、软包和棱柱形电池组装?

激光焊接通过定制方法适应不同的锂离子电池形式:

圆柱形单元(例如,18650、21700)

-

分步过程:

- 将阴极/阳极片焊接到电池端子上。

- 将集流体连接到电池盖。

- 用气密焊缝密封套管。

软包细胞

- 超薄箔需要低功率脉冲以避免穿孔。

- 极耳焊接(Al/Cu)必须防止电解液泄漏。

棱柱形电池

- 激光焊接母线排连接模块中的多个电池。

- 坚固的外壳焊缝确保结构完整性。

每种规格都需要特定的激光参数(波长、脉冲持续时间),以防止过热或变形。

激光焊接锂电池的洁净室要求是什么?

激光焊接锂离子电池通常在受控环境中进行,以避免污染。关键要求包括:

- ISO 5-8级洁净室–过滤>0.3–0.5 μm的颗粒。

- 温度/湿度控制–保持20–25°C和<1% RH变化。

- 惰性气体保护–氩气/氮气可防止焊接过程中的氧化。

看点:

- 灰尘或湿气会导致焊缝薄弱或短路。

- 稳定的条件确保可重复的焊接质量。

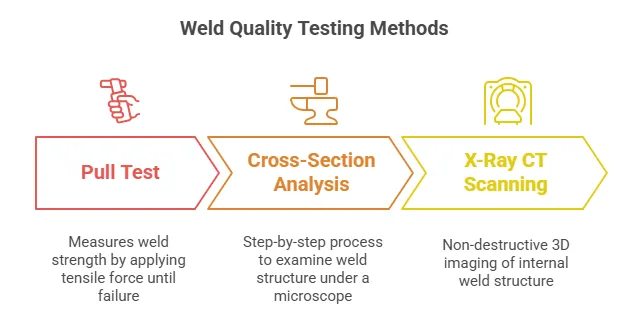

激光焊接锂离子电池的常见检测方法有哪些?

质量检查可确保锂离子电池生产中的可靠焊缝。使用三种主要方法:

-

拉力测试

- 通过施加拉力直到失效来测量焊接强度

- 最低要求:铜片50N,铝30N

- 重要性:识别使用过程中可能失效的薄弱接头

-

截面分析

- 分步过程:

- 切穿焊缝

- 抛光样本

- 在显微镜下检查

- 揭示:穿透深度、孔隙形成、热影响区

- 分步过程:

-

X射线CT扫描

- 内部焊缝结构的无损3D成像

- 检测:表面检测不可见的空隙、裂纹和错位

- 典型分辨率:5-20微米,适用于电池应用

使用激光焊接机时如何确保作员的安全

激光焊接存在一些需要严格安全措施的危险:

基本安全设备:

- 激光护目镜具有特定波长的OD4+额定值

- 防火服防止火花

- 排烟器去除金属蒸气

机器安全功能:

✔开门时禁用激光的联锁装置

✔触手可及的紧急停止按钮

✔突破时停止运行的光幕

✔射击前的声音/视觉警告系统

为什么这些很重要:

- 4类激光可在几毫秒内造成永久性眼睛损伤

- 反光金属会增加杂散光束危害的风险

- 适当的培训可减少90%的潜在事故

例行维护计划应包括哪些内容?

定期维护可防止代价高昂的停机时间并确保焊接质量:

每日任务:

- 使用无绒湿巾和经批准的溶剂清洁光学元件

- 检查供气压力(通常为10-20 psi)

- 验证冷却系统运行

每周任务:

- 执行激光功率校准

- 检查聚焦镜头是否损坏

- 测试安全联锁装置

每月任务:

- 全光路对准

- 运动系统润滑

- 备份参数设置

需要立即关注的关键体征:

- 激光功率输出下降10%

- 焊接过程中飞溅增加

- 不规则光束轮廓

如何将激光焊接与电池堆叠和自动化生产线集成

现代电池生产需要无缝集成:

关键集成点:

-

物料搬运

- 电池片自动供料器

- 用于精确零件放置的视觉引导机器人

-

进程同步

- 激光触发器与堆垛机同步

- 实时质量反馈以调整参数

-

数据跟踪

- 每个电池单元的焊接测井(时间、功率、位置)

- 通过二维码/MES系统实现可追溯性

为什么集成很重要:

- 减少70%的手动作

- 将生产速度提高到每秒1-2个细胞

- 通过内联摄像头实现100%焊缝检测

本文详细介绍了锂离子电池激光焊接机,这是当代电池制造中的重要工具。我们分解了这些机器的关键部件,例如激光源、光学系统、运动平台、冷却系统、控制软件和监控传感器,并解释了它们如何协同工作以实现精确和高效的焊接。这篇文章还强调了为什么光纤激光器因其高效率、高精度、灵活性和低维护性而成为行业的首选。此外,我们还探讨了如何为圆柱形、软包和方形电池组装量身定制激光焊接,讨论洁净室要求,并概述了常见的检查方法。还介绍了安全措施和日常维护技巧,以及激光焊接与自动化生产线的集成。总体而言,本文强调了锂离子电池激光焊接机在确保现代电池生产的质量、安全性和可扩展性方面的重要作用。