Ensamblaje de celdas prismáticas - Fabricantes de baterías para automóviles - Proceso PACK

La línea de montaje para los fabricantes de baterías de coche se puede encontrar en Topower. Nuestra máquina de ensamblaje de celdas prismáticas proporciona una alta estabilidad y una producción rápida. Consulte a nuestros expertos hoy mismo para su función a medida.

El papel del ensamblaje de celdas prismáticas en el avance de los fabricantes de baterías para automóviles

La industria automotriz está experimentando una transformación significativa, impulsada principalmente por el cambio global hacia los vehículos eléctricos (EV). A medida que los fabricantes de automóviles se esfuerzan por mejorar el rendimiento de los vehículos y la vida útil de las baterías, el ensamblaje de celdas prismáticas se ha convertido en un componente crítico en el desarrollo de sistemas de baterías avanzados. Este artículo explora el ensamblaje de celdas prismáticas, sus diferencias con respecto a otros tipos de celdas, los beneficios, el equipo necesario y su papel fundamental en la evolución de los fabricantes de baterías para automóviles.

Descripción del ensamblaje de celdas prismáticas

El ensamblaje de celdas prismáticas implica la configuración de celdas de batería en un producto terminado que cumpla con requisitos eléctricos y operativos específicos. A diferencia de las celdas de batería individuales, que no se pueden usar directamente debido a sus funcionalidades limitadas, el ensamblaje de celdas prismáticas integra un sistema de gestión de batería (BMS) y modifica las celdas para lograr la corriente, el voltaje y otros parámetros operativos deseados.

Diferenciación de las células prismáticas de otros tipos

Una distinción clave en el ensamblaje de paquetes de baterías son las diferencias de proceso entre celdas prismáticas, cilíndricas y de bolsa. El ensamblaje de celdas prismáticas utiliza principalmente máquinas de soldadura láser de alta potencia, mientras que las celdas cilíndricas se basan en máquinas de soldadura por puntos y las celdas de bolsa utilizan equipos de soldadura láser de menor potencia. Esta variación influye en el proceso de montaje, la selección del equipo y el diseño general del paquete de baterías.

Beneficios del ensamblaje de celdas prismáticas

Cada tipo de batería tiene ventajas únicas; Las celdas de bolsa ofrecen flexibilidad de diseño, las celdas cilíndricas son conocidas por su alta eficiencia de fabricación pero capacidades más pequeñas, y las celdas prismáticas sobresalen por su mayor capacidad por unidad. Esta ventaja de capacidad es particularmente beneficiosa para los sistemas de almacenamiento de energía a gran escala, ya que reduce el número de celdas necesarias y minimiza los riesgos potenciales asociados con puntos de soldadura extensos. Empresas como Topower, con un profundo conocimiento de la industria de las baterías de litio, ofrecen soluciones personalizadas adaptadas a las necesidades del cliente, optimizando el rendimiento y la seguridad de las baterías.

Equipo esencial para el ensamblaje de celdas prismáticas

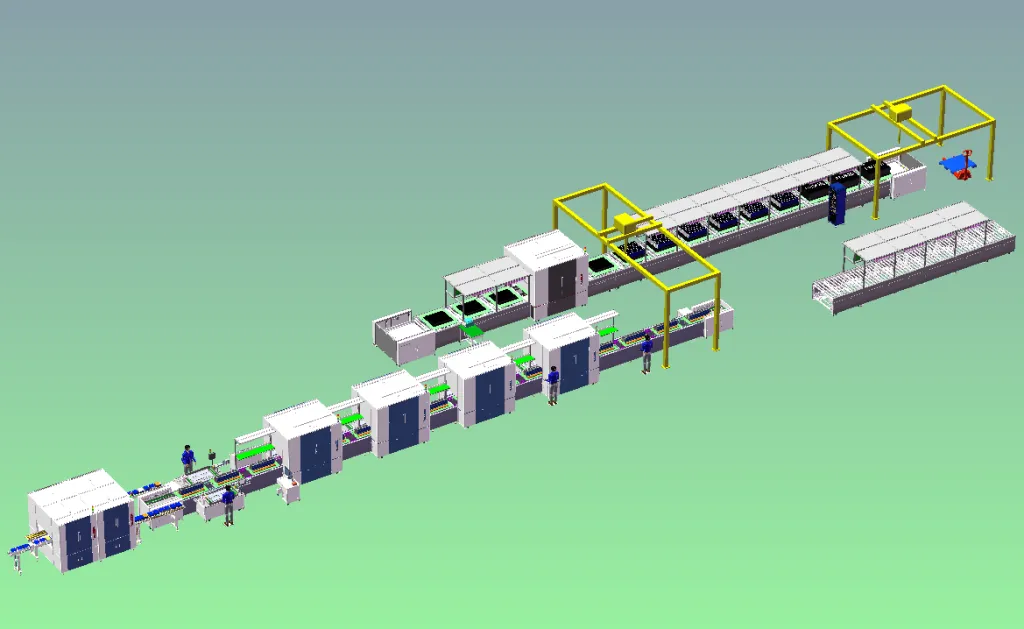

Los componentes principales de las líneas de ensamblaje de celdas prismáticas incluyen máquinas de prueba y clasificación de baterías y máquinas de soldadura de baterías, ya que son cruciales para determinar el rendimiento del paquete de baterías. También se pueden integrar equipos adicionales, como máquinas de envejecimiento de baterías y máquinas de final de línea (EOL) para respaldar el proceso de ensamblaje. Estas máquinas deben seleccionarse y mantenerse meticulosamente para garantizar un rendimiento y una eficiencia óptimos.

Personalización de los procesos de ensamblaje de celdas prismáticas

Los fabricantes personalizan el proceso de ensamblaje de celdas prismáticas en función de la aplicación prevista de los paquetes de baterías. Por ejemplo, los sistemas de almacenamiento de energía domésticos pueden utilizar celdas prismáticas de 100 Ah dispuestas en serie, mientras que los sistemas de almacenamiento de energía más grandes pueden utilizar celdas de 280 Ah. La personalización del proceso de ensamblaje depende de la capacidad deseada y la aplicación del producto final de la batería, lo que garantiza que las soluciones de almacenamiento de energía cumplan con los requisitos operativos específicos.

El papel de un BMS en el ensamblaje de células prismáticas

Un sistema de gestión de baterías (BMS) es parte integral del ensamblaje de celdas prismáticas, ya que administra las celdas de la batería para evitar problemas como sobrecarga, descarga excesiva y fluctuaciones de temperatura. El BMS mejora la vida útil de la batería y garantiza un funcionamiento seguro y eficiente, realizando funciones como el control de la temperatura y las comprobaciones de capacidad en tiempo real.

Consideraciones ambientales y técnicas

El ensamblaje de celdas prismáticas no requiere condiciones ambientales específicas, aunque se recomiendan medidas de seguridad generales, como el control de la temperatura y la limpieza, para evitar peligros potenciales. Técnicamente, el principal desafío en el ensamblaje de celdas prismáticas radica en diseñar un sistema que cumpla con los requisitos específicos del cliente, asegurando la compatibilidad y la eficiencia. Las empresas con amplia experiencia en la producción de baterías de litio, como las que cuentan con equipos de BYD y CATL, están bien posicionadas para proporcionar soluciones expertas.

Mantenimiento, factores de costo y aseguramiento de la calidad

El mantenimiento de una línea de ensamblaje de celdas prismáticas implica controles regulares de las máquinas de soldadura láser y otros componentes críticos para garantizar un rendimiento constante. Las consideraciones de costos no solo deben centrarse en los precios de los equipos, sino también en la eficiencia general de la producción y las tasas de rendimiento. Garantizar la calidad del producto final implica el uso de componentes de alta calidad, pruebas exhaustivas y el cumplimiento de estrictas medidas de control de calidad.

Contribución a la transición a las energías renovables y a la eficiencia de la producción de baterías

Las células prismáticas desempeñan un papel importante en el almacenamiento de energía para fuentes de energía renovables como la solar y la eólica, lo que facilita su integración en la red eléctrica y reduce la dependencia de los combustibles fósiles. Al proporcionar soluciones de almacenamiento eficientes, las celdas prismáticas apoyan la transición hacia un futuro energético más sostenible y verde. En términos de eficiencia de producción, el cuello de botella en el ensamblaje de celdas prismáticas es el proceso de soldadura láser. Por lo tanto, mejorar la eficiencia de producción de los conjuntos de celdas prismáticas es sinónimo de mejorar la eficiencia de las máquinas de soldadura láser.

El ensamblaje de celdas prismáticas es una piedra angular en el avance de los fabricantes de baterías para automóviles, ya que ofrece una solución versátil y eficiente para diversas necesidades de almacenamiento de energía. A medida que la demanda de almacenamiento de energía fiable y sostenible sigue creciendo, el papel de las células prismáticas en la mejora de la eficiencia de la producción de baterías y el apoyo a la adopción de energías renovables es cada vez más importante. Al comprender y optimizar los procesos de ensamblaje de celdas prismáticas, los fabricantes de baterías para automóviles pueden satisfacer mejor las demandas cambiantes de la industria automotriz, impulsando la revolución de los vehículos eléctricos.

FAQs en el ensamblaje de celdas prismáticas y los fabricantes de baterías de automóviles

¿Cuál es la importancia del ensamblaje de celdas prismáticas en la fabricación de baterías para automóviles?

El ensamblaje de celdas prismáticas es crucial en la fabricación de baterías para automóviles, ya que implica configurar celdas de batería con un sistema de administración de baterías (BMS) para cumplir con requisitos específicos de voltaje, corriente y seguridad. Este proceso de montaje garantiza que los paquetes de baterías proporcionen un rendimiento fiable y eficiente, esencial para los vehículos eléctricos (VE).

¿Cómo se benefician los fabricantes de baterías de automóviles del uso de celdas prismáticas en comparación con otros tipos de celdas?

Los fabricantes de baterías para automóviles se benefician de las celdas prismáticas debido a su mayor capacidad por unidad, lo que es ventajoso para diseñar baterías que requieren menos celdas, reduciendo así la complejidad y los posibles puntos de falla. Además, las celdas prismáticas ofrecen una mejor densidad de energía y estabilidad estructural, lo que mejora el rendimiento y la seguridad generales del vehículo.

¿Qué equipo específico necesitan los fabricantes de baterías de automóviles para el ensamblaje de celdas prismáticas?

Los fabricantes de baterías para automóviles necesitan equipos esenciales, como máquinas de prueba y clasificación de baterías y máquinas de soldadura de baterías de alta potencia para el ensamblaje de celdas prismáticas. Estas máquinas son fundamentales para determinar el rendimiento y la fiabilidad de los paquetes de baterías.

¿Los fabricantes de baterías de automóviles pueden personalizar las técnicas de ensamblaje de celdas prismáticas?

Sí, los procesos de ensamblaje de celdas prismáticas se pueden personalizar en función de los requisitos específicos de los diferentes modelos y aplicaciones de automóviles. Los fabricantes pueden ajustar la configuración, la capacidad y las técnicas de ensamblaje para optimizar el rendimiento de la batería para varios tipos de vehículos, desde automóviles compactos hasta camiones eléctricos.

¿Qué papel desempeña un BMS en el conjunto de celdas prismáticas utilizado por los fabricantes de baterías para automóviles?

Un sistema de gestión de baterías (BMS) desempeña un papel vital en el ensamblaje de celdas prismáticas al monitorear y administrar las celdas de la batería para evitar sobrecargas, descargas excesivas y otros problemas críticos. El BMS garantiza el funcionamiento seguro y eficiente del paquete de baterías, protegiendo así el vehículo y sus ocupantes.

¿Cómo afectan las consideraciones medioambientales al ensamblaje de celdas prismáticas en la fabricación de baterías para automóviles?

Si bien el ensamblaje de celdas prismáticas no requiere condiciones ambientales específicas, los fabricantes de baterías para automóviles deben mantener medidas de seguridad generales, como controlar la temperatura y la limpieza del área de producción. Estas consideraciones ayudan a prevenir peligros potenciales y garantizan la calidad constante de los paquetes de baterías.

¿Cuáles son los retos técnicos a los que se enfrentan los fabricantes de baterías para automóviles en el montaje de celdas prismáticas?

Los desafíos técnicos en el ensamblaje de celdas prismáticas incluyen lograr una clasificación precisa de celdas, garantizar una soldadura de alta calidad y mantener la eficiencia general del proceso. Los fabricantes deben invertir en tecnología avanzada y mano de obra calificada para superar estos desafíos y producir paquetes de baterías de alto rendimiento.

¿Cómo garantizan los fabricantes de baterías de automóviles la calidad de los conjuntos de celdas prismáticas?

Los fabricantes de baterías para automóviles garantizan la calidad de los ensamblajes de celdas prismáticas mediante el uso de componentes de alta calidad, la realización de pruebas exhaustivas en varias etapas del proceso de ensamblaje y la implementación de estrictas medidas de control de calidad. Este enfoque meticuloso garantiza que los productos finales de baterías cumplan con los estándares de seguridad y rendimiento requeridos.

¿Qué factores de coste deben tener en cuenta los fabricantes de baterías de coche en el montaje de celdas prismáticas?

En el ensamblaje de celdas prismáticas, los fabricantes de baterías para automóviles deben considerar tanto los costos visibles, como los precios de los equipos, como los costos ocultos, incluida la eficiencia de la producción y las tasas de rendimiento. Centrarse en la eficiencia y eficacia general del proceso de montaje es más importante que la inversión inicial en maquinaria.

¿Cómo contribuye el ensamblaje de celdas prismáticas a la eficiencia de la producción de baterías para los fabricantes de automóviles?

El ensamblaje de celdas prismáticas mejora la eficiencia de la producción de baterías al centrarse en el proceso de soldadura láser, que es el cuello de botella en la línea de ensamblaje. La mejora de la eficiencia de las máquinas de soldadura láser aumenta directamente el rendimiento y reduce el tiempo de producción de paquetes de baterías para los fabricantes de automóviles.

¿Qué impacto tiene el ensamblaje de celdas prismáticas en la transición a las energías renovables dentro de los fabricantes de baterías para automóviles?

El ensamblaje de celdas prismáticas apoya a los fabricantes de baterías de automóviles en la transición a la energía renovable al proporcionar soluciones eficientes de almacenamiento de energía que facilitan la integración de fuentes de energía verde. Esta transición es vital para reducir la huella de carbono de las operaciones de los vehículos y alinearse con los objetivos globales de sostenibilidad.

¿Cómo manejan los fabricantes de baterías de automóviles los diferentes tamaños de celdas prismáticas durante el ensamblaje?

Los fabricantes de baterías para automóviles pueden manejar diferentes tamaños de celdas prismáticas utilizando máquinas de ensamblaje versátiles que se adaptan a varios modelos y especificaciones. A diferencia de las celdas cilíndricas, las celdas prismáticas no requieren equipos específicos para diferentes tamaños, lo que permite una mayor flexibilidad en el proceso de ensamblaje.

¿Cuáles son los problemas comunes a los que se enfrenta el ensamblaje de celdas prismáticas y cómo los abordan los fabricantes de baterías para automóviles?

Los problemas comunes en el ensamblaje de celdas prismáticas incluyen una clasificación inexacta de celdas y una calidad de soldadura deficiente. Los fabricantes de baterías para automóviles abordan estos problemas mediante el uso de máquinas de prueba y clasificación de alta precisión e invirtiendo en equipos de soldadura láser confiables y de alta potencia. El mantenimiento regular y los controles de calidad también son esenciales para garantizar el rendimiento constante de la línea de montaje.