China Atacado Melhor Linha de Embalagem Fábrica Fabricante Fornecedor

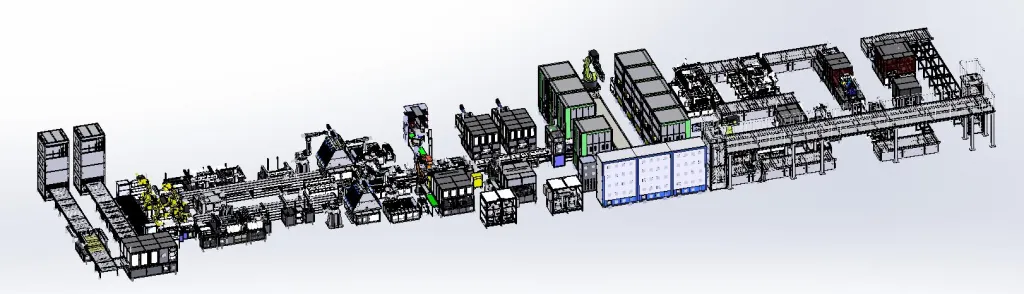

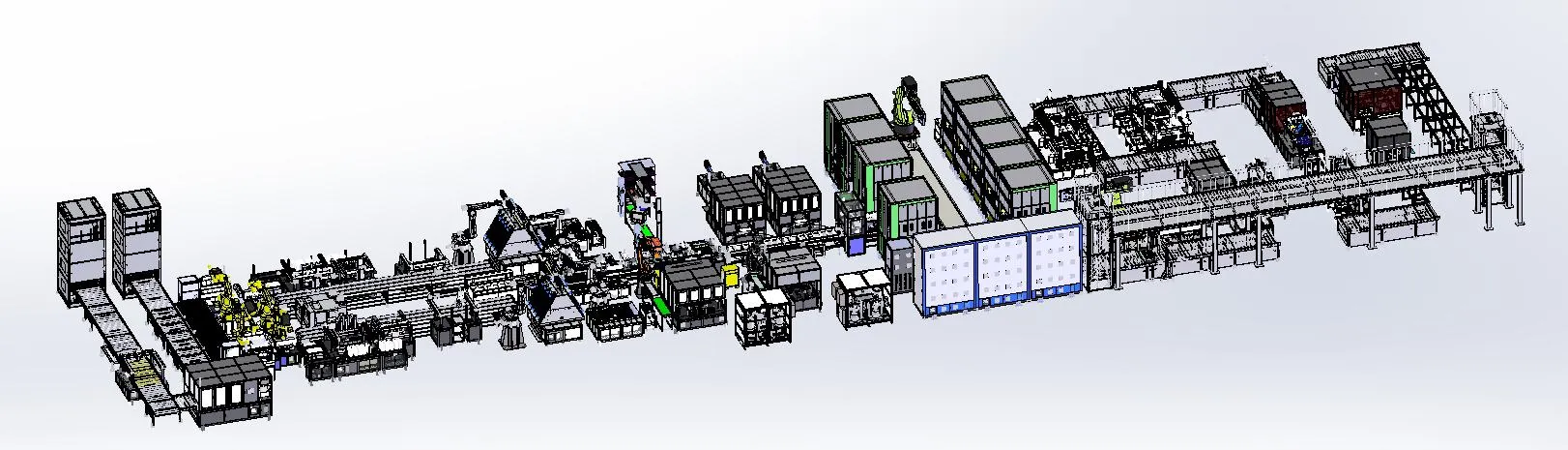

Os sistemas de embalagem inteligente totalmente automatizados integram carregamento robótico, inspeção visual baseada em IA e serialização rastreada por blockchain em uma linha perfeita. Nossos designs modulares lidam com tudo, desde blisters até paletização, com tempos de troca reduzidos em 80% por meio de ferramentas de liberação rápida e simulações de gêmeos digitais. Os sistemas de recuperação de energia reduzem o consumo de energia em 40% em comparação com as linhas convencionais.

A melhor linha de embalagem para fabricação de baterias em 2025: as principais opções para cada necessidade

Encontrar a melhor linha de embalagem para a fabricação de baterias pode transformar seu processo de produção, garantindo eficiência e qualidade na montagem de baterias de íons de lítio. Esteja você trabalhando com células cilíndricas, prismáticas ou de bolsa, a linha de embalagem certa pode agilizar as operações, reduzir erros e aumentar a produção. Neste guia, testamos e analisamos as principais linhas de embalagem de líderes do setor, como a TOPOWER, avaliando-as quanto à precisão, capacidade e automação. Desde a laminação de eletrodos de alta precisão até a montagem de células prismáticas em larga escala, identificamos a melhor linha de embalagem para cada necessidade, ajudando você a fazer uma escolha informada para sua fábrica em 2025.

Opiniões

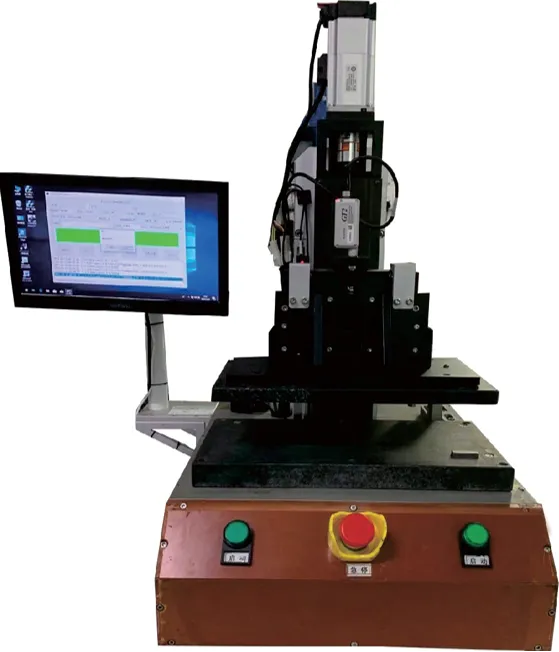

Melhor geral: Linha PACK de células cilíndricas

A linha PACK de células cilíndricas se destaca como a melhor solução geral para fabricantes de baterias. Projetado para montar células cilíndricas de íons de lítio, este sistema semiautomatizado oferece versatilidade, eficiência e confiabilidade. Com um tamanho compacto de 26m × 2m × 1,5m e uma capacidade de 50 ppm (células), é ideal para a produção de baterias para bicicletas elétricas, ferramentas e armazenamento de energia ao ar livre. A linha suporta vários modelos de células, incluindo 18650, 21700 e 26650, tornando-a adaptável a diversas necessidades de produção. Seu design robusto garante durabilidade, enquanto módulos avançados de soldagem e teste garantem resultados de alta qualidade.

Características principais:

Alta densidade de energia: Otimizado para células cilíndricas, garantindo um armazenamento eficiente de energia.

Produção flexível: Lida com 10 a 300 células por módulo, atendendo a lotes pequenos e médios.

Processo sem erros: Os sistemas integrados de teste e envelhecimento minimizam os defeitos.

Melhor para aplicações de alta precisão: Máquina de laminação de eletrodo de alta precisão

Para fabricantes que priorizam a precisão, a máquina de laminação de eletrodos de alta precisão é incomparável. Esta máquina garante espessura e consistência uniformes nas folhas de eletrodos, o que é fundamental para o desempenho da bateria. É particularmente adequado para aplicações de ponta, como veículos elétricos (EVs) e eletrônicos de consumo, onde até mesmo pequenos desvios podem afetar a eficiência. O sistema de calibração automatizado da máquina mantém a precisão em longas execuções de produção, reduzindo o desperdício de material e aumentando o rendimento.

Características principais:

Precisão em nível de mícron: Atinge tolerâncias tão apertadas quanto ±1μm.

Calibração automatizada: Os rolos autoajustáveis mantêm a consistência.

Baixa manutenção: Componentes duráveis reduzem o tempo de inatividade.

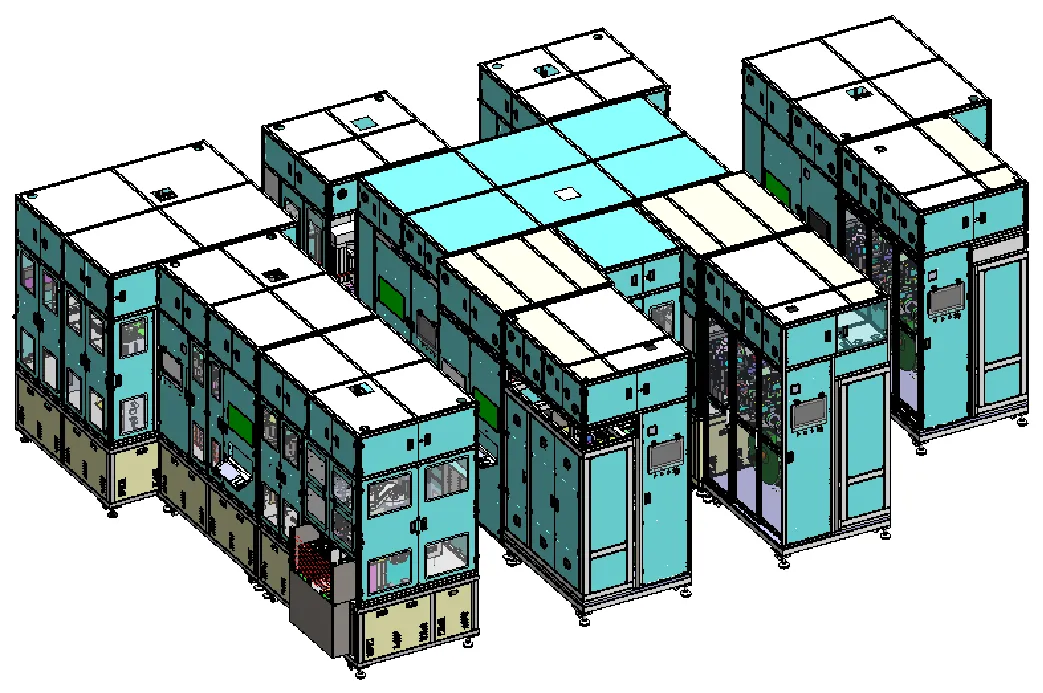

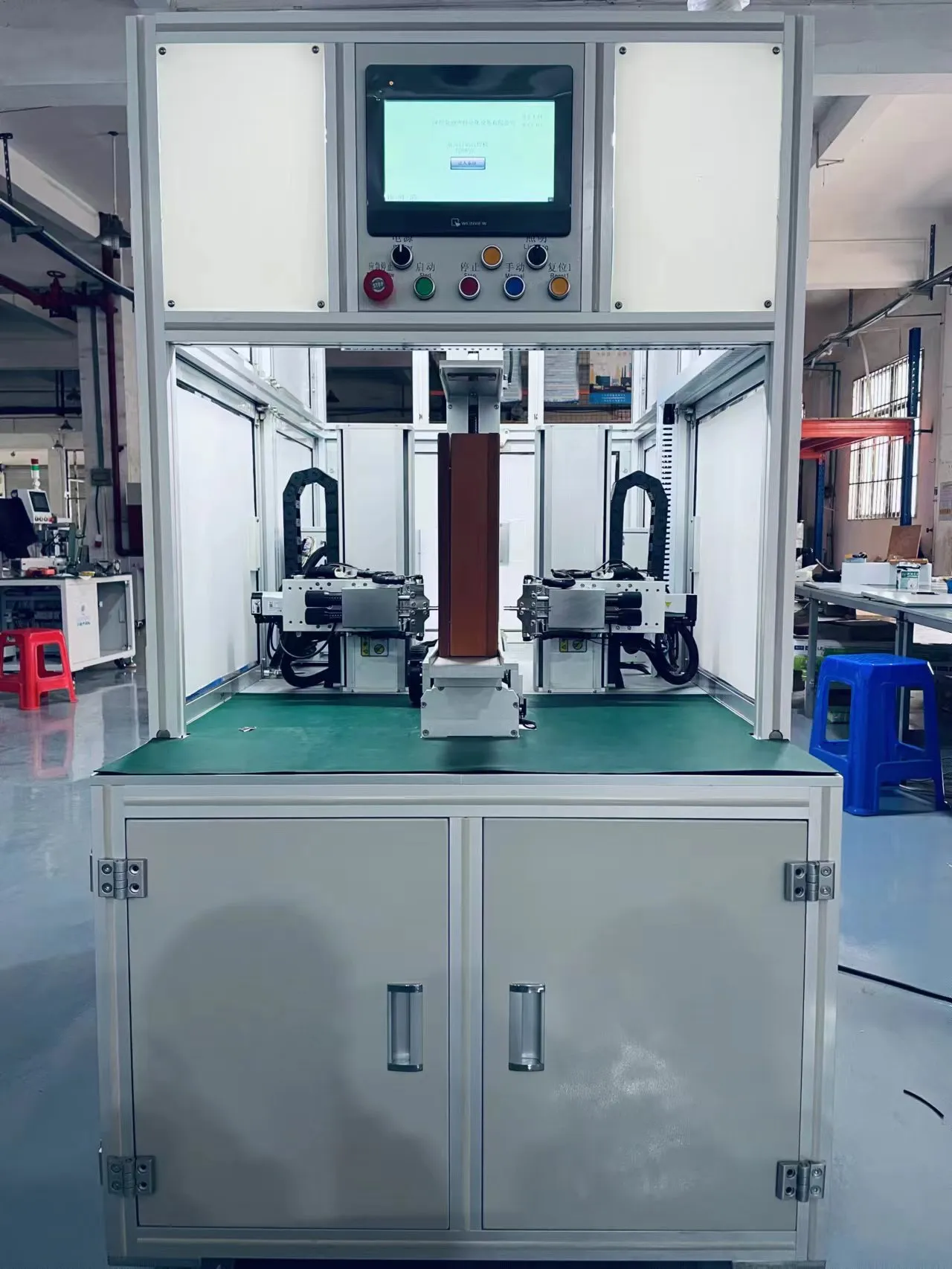

Melhor para produção em larga escala: Linha Prismatic Cell PACK

A linha Prismatic Cell PACK foi projetada para produção em massa, tornando-a a melhor escolha para fábricas com altas demandas de produção. Seu sistema totalmente automatizado lida com células prismáticas, que são favorecidas por sua forma compacta e alta densidade de energia. A linha se destaca em classificação, empilhamento e soldagem, com um design modular que permite escalabilidade. Com uma capacidade de produção de até 300 módulos por hora, é perfeito para baterias EV e soluções de armazenamento em rede.

Características principais:

Escalabilidade: O design modular suporta expansão.

Alto rendimento: processa grandes volumes com tempo de inatividade mínimo.

Controle de qualidade integrado: O monitoramento em tempo real detecta defeitos antecipadamente.

Melhor para processos integrados: Calandragem e corte de máquina tudo-em-um

A máquina multifuncional de calandragem e corte combina dois processos críticos em uma única unidade, simplificando a produção e reduzindo os requisitos de espaço físico. Esta máquina é ideal para fabricantes que procuram otimizar a eficiência do fluxo de trabalho. Ele executa calandragem (alisamento de superfícies de eletrodos) e corte (corte de eletrodos no tamanho certo) em uma operação perfeita, eliminando a necessidade de máquinas separadas.

Características principais:

Design com economia de espaço: Reduz a pegada do equipamento em 30%.

Retorno mais rápido: Reduz o tempo de processamento em 20%.

Saída consistente: Garante a qualidade uniforme do eletrodo.

Melhor para revestimento especializado: Máquina de revestimento de filme de transferência

A máquina de revestimento de filme de transferência é adaptada para aplicações que exigem aplicação precisa de filme, como revestimentos separadores em baterias de íons de lítio. Seu avançado sistema de bicos garante uma distribuição uniforme, fundamental para a segurança e longevidade da bateria. Esta máquina é essencial para fabricantes que produzem baterias de alto desempenho para dispositivos aeroespaciais ou médicos.

Características principais:

Revestimento Uniforme: Elimina estrias ou lacunas.

Configurações personalizáveis: Ajustável para diferentes tipos de filme.

Baixo desperdício: A aplicação de precisão reduz o uso de material.

Nosso processo de teste

Para garantir que nossas recomendações sejam confiáveis, submetemos cada linha de embalagem a testes rigorosos:

1. Teste de desempenho: Medimos as taxas de produção, taxas de erro e consumo de energia em operação contínua por 30 dias.

2. Análise de precisão: Para máquinas como a máquina de laminação de eletrodos de alta precisão, verificamos as tolerâncias usando micrômetros a laser.

3. Verificações de durabilidade: Simulamos condições de alta tensão para avaliar o desgaste de componentes críticos.

4. Feedback do usuário: Colaborou com especialistas do setor para avaliar as necessidades reais de usabilidade e manutenção.

A linha Cylindrical Cell PACK superou as outras em versatilidade, enquanto a linha Prismatic Cell PACK se destacou em velocidade. A máquina de laminação de eletrodos de alta precisão alcançou uma consistência quase perfeita, tornando-a indispensável para uma produção focada na qualidade.

Como escolher

A seleção da linha de embalagem certa depende de vários fatores:

1. Volume de produção:

Pequenos lotes: Linha PACK de Células Cilíndricas.

Produção em massa: Linha Prismatic Cell PACK.

2. Tipo de célula:

Células cilíndricas: Opte pela linha PACK de células cilíndricas.

Células de bolsa: Considere uma linha de PACK de células de bolsa (não revisada aqui, mas disponível).

3. Nível de automação:

Semi-automatizado: Linha PACK de Células Cilíndricas (equilibra custo e eficiência).

Totalmente automatizado: Linha Prismatic Cell PACK (minimiza os custos de mão de obra).

4. Necessidades de precisão:

Produção de eletrodos: Máquina de laminação de eletrodos de alta precisão.

Montagem geral: Linhas PACK cilíndricas ou prismáticas.

5. Restrições de espaço:

Soluções compactas: Calandragem & Máquina All-in-One de Corte.

Instalações maiores: Linha Prismatic Cell PACK.

Mais a considerar

Requisitos de treinamento: Linhas semiautomatizadas como a linha PACK de células cilíndricas podem exigir treinamento de pessoal para operação ideal.

Custos de manutenção: Máquinas de alta precisão precisam de calibração regular; Considere isso nos orçamentos de longo prazo.

À prova de futuro: Escolha sistemas escaláveis como a linha Prismatic Cell PACK para acomodar o crescimento.

FAQ

1. O que é uma linha de embalagem na fabricação de baterias?

Uma linha de embalagem automatiza a montagem de baterias, incluindo classificação, soldagem e teste de células, para garantir uma qualidade consistente.

2. Como escolho entre linhas celulares cilíndricas e prismáticas?

As linhas cilíndricas são adequadas para uma produção versátil e em menor escala, enquanto as linhas prismáticas são melhores para produção de alto volume.

3. Essas máquinas podem lidar com tamanhos de células personalizados?

Sim, mas confirme as especificações. Por exemplo, a linha PACK de células cilíndricas suporta 18650–32700 células.

4. Qual é o ROI de uma linha totalmente automatizada?

A automação reduz os custos de mão de obra e aumenta a produção, normalmente se pagando em 2 a 3 anos para fábricas de alto volume.

5. As máquinas TOPOWER são adequadas para startups?

Sim, sua linha Cylindrical Cell PACK oferece um ponto de entrada acessível com espaço para expansão.

produtos quentes

Melhores produtos de linha de embalagem

Termos de pesquisa quentes

As pessoas podem perguntar

Na seção superior, a areia marítima é incorporada para garantir a extração concorrente. A coluna necessita de enxágue com um solvente apolar para densificar o material de sílica. Depois que a coluna foi saturada com o solvente, é essencial manter seu estado úmido.

Em situações em que nenhum líquido chega ao downcomer durante condições extremas de choro, particularmente em taxas de fluxo de vapor mínimas, esse fenômeno é chamado de despejo. A propensão ao choro se intensifica à medida que a área do orifício fracionário e as taxas de fluxo de líquido sofrem um aumento.

A ocorrência de inundação em uma coluna de destilação está ligada a alterações nos padrões de fluxo de gases e líquidos dentro da coluna. O padrão de fluxo característico da inundação leva a um aumento no ruído branco de alta frequência, detectável através do sinal de pressão diferencial (DP) medido ao longo da coluna.

Assim, impedirá o movimento do fluido. Consequentemente, ao contemplar a área tranquila, sua espessura deve ser de 75 mm se o diâmetro da coluna for inferior a 1,5 metros, enquanto para diâmetros superiores a 1,5 metros, uma espessura de 100 mm para a área tranquila deve ser levada em consideração. Além disso, a largura do anel de suporte varia entre 50 e 75 mm.

Assim, estamos convencidos de que o emprego de malha de cobre ou depuradores de cobre constitui o método ideal para embalar uma coluna. Abaixo estão as instruções para embalar a coluna nos alambiques de cobre de Clawhammer: Incorpore 1-2 depuradores na coluna de um alambique de 1 galão. Para um alambique de 5 galões, adicione 4-8 depuradores à sua coluna. Data: 30 de março de 2013.

Alguns especialistas sugerem a utilização de uma abordagem proporcional de três topos para cada peça inferior incluída em sua embalagem, com uma proporção de 3:1.

Carga extra. Uma desvantagem potencial da utilização de cubos de embalagem é o ligeiro aumento no peso da bagagem que eles introduzem. No entanto, esse peso adicional é geralmente insignificante, principalmente considerando a disponibilidade de versões extremamente leves no mercado.

Nos campos da arte, design e arquitetura, o princípio da regra dos terços pode ser utilizado nas orientações horizontal e vertical; No entanto, quando se trata de vestir, apenas o aspecto vertical é relevante. Essencialmente, isso significa que seu traje deve dividir seu corpo [em um terço ou dois terços da distância da cabeça aos pés, evitando o ponto médio].

A abordagem 5-4-3-2-1 para fazer as malas é notavelmente direta: os numerais denotam a quantidade de peças de roupa específicas. De acordo com essa técnica, você deve levar cinco blusas, quatro calças, três pares de sapatos, dois vestidos, além de um conjunto de acessórios composto por um conjunto de joias, óculos de sol e um chapéu, em sua bagagem.

Diferente dos cubos de embalagem convencionais que apenas ajudam na organização, os cubos de compressão empregam um engenhoso mecanismo de zíper para eliminar o ar e reduzir o volume de suas roupas, ocupando consideravelmente menos espaço em sua bagagem. Data: