A máquina de solda a laser para baterias de íons de lítio emergiu como uma tecnologia fundamental na indústria de fabricação de baterias. À medida que a demanda por baterias de íons de lítio confiáveis e de alto desempenho continua a aumentar em setores como veículos elétricos, eletrônicos de consumo e armazenamento de energia, a precisão e a eficiência oferecidas por essas máquinas são incomparáveis. Esta postagem do blog explorará os componentes essenciais e as vantagens das máquinas de solda a laser, seu papel em diferentes formatos de bateria e os fatores críticos que garantem seu desempenho e segurança ideais. Seja você um profissional do setor ou simplesmente interessado na tecnologia por trás das baterias modernas, este artigo fornecerá uma visão abrangente de como as máquinas de solda a laser estão moldando o futuro do armazenamento de energia.

O que é uma máquina de solda a laser para baterias de íons de lítio?

Uma máquina de solda a laser para baterias de íons de lítio é uma ferramenta de precisão que usa feixes de laser focados para unir componentes de bateria com alta precisão. Ele garante soldas fortes e livres de contaminação, críticas para o desempenho e a segurança da bateria. Essas máquinas são amplamente utilizadas na montagem de células de bateria, abas e barramentos devido à sua capacidade de trabalhar com materiais sensíveis ao calor, como cobre, alumínio e níquel.

As principais vantagens incluem:

- Zona mínima afetada pelo calor (HAZ)– Evita danos aos materiais da bateria próximos.

- Processo sem contato– Reduz o estresse mecânico em componentes delicados.

- Alta repetibilidade– Garante soldas uniformes para produção em massa.

Indústrias como veículos elétricos (EVs), eletrônicos de consumo e armazenamento de energia contam com essa tecnologia para uma fabricação eficiente e de alta qualidade de baterias.

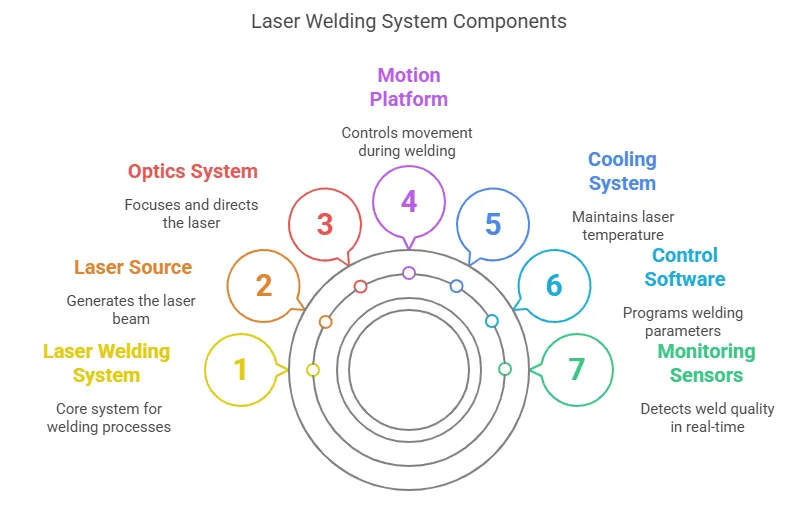

Quais são os principais componentes de uma máquina de solda a laser?

Uma máquina de solda a laser consiste em várias partes críticas que garantem uma operação precisa e eficiente:

- Fonte de laser– Gera o feixe de laser (fibra, CO₂ ou Nd:YAG).

- Sistema Óptico– Inclui lentes e espelhos para focar e direcionar o laser.

- Plataforma de movimento– Controla o movimento da cabeça do laser ou peça de trabalho (por exemplo, estágios CNC, braços robóticos).

- Sistema de refrigeração– Mantém a temperatura ideal para a fonte de laser.

- Software de controle– Programa os parâmetros de soldagem (potência, velocidade, frequência de pulso).

- Sensores de monitoramento– Detecta a qualidade da solda em tempo real (por exemplo, câmeras CCD, pirômetros).

Cada componente desempenha um papel vital na obtenção de soldagem consistente e de alta velocidade para a produção de baterias de íons de lítio.

Por que os lasers de fibra são mais usados para soldagem de baterias de íons de lítio?

Os lasers de fibra dominam a soldagem de baterias de íons de lítio devido ao seu desempenho superior em comparação com os lasers de CO₂ ou Nd:YAG. Aqui está o porquê:

- Maior eficiência– Converte 30–50% da energia elétrica em luz laser (lasers CO₂: ~10%).

- Precisão– Fornece um ponto focal menor (10–50 μm) para soldagem fina de folhas finas de bateria.

- Flexibilidade– Compatível com metais reflexivos como cobre e alumínio.

- Baixa manutenção– O design de estado sólido sem partes móveis reduz o tempo de inatividade.

Além disso, os lasers de fibra suportam:

✔ Modos pulsados ou de onda contínua (CW) para aplicações variadas.

✔ Soldagem de alta velocidade (até 100s de mm/s) para produção em massa.

Como a soldagem a laser é usada na montagem de células cilíndricas, de bolsa e prismáticas?

A soldagem a laser se adapta a diferentes formatos de bateria de íons de lítio com abordagens personalizadas:

Células cilíndricas (por exemplo, 18650, 21700)

-

Processo passo a passo:

- Soldar as abas do cátodo/ânodo aos terminais da célula.

- Juntando o coletor de corrente à tampa da bateria.

- Selagem do invólucro com soldas herméticas.

Células de bolsa

- Folhas ultrafinas requerem pulsos de baixa potência para evitar perfurações.

- A soldagem por aba (Al/) deve evitar vazamento de eletrólito.

Células prismáticas

- Barramentos soldados a laser conectam várias células em módulos.

- Soldas de revestimento robustas garantem a integridade estrutural.

Cada formato exige parâmetros específicos do laser (comprimento de onda, duração do pulso) para evitar superaquecimento ou deformação.

Quais são os requisitos de sala limpa para baterias de lítio de soldagem a laser?

A soldagem a laser de baterias de íons de lítio geralmente ocorre em ambientes controlados para evitar contaminação. Os requisitos críticos incluem:

- ISO Classe 5–8 Salas Limpas– Filtra partículas >0,3–0,5 μm.

- Controle de temperatura/umidade– Mantém 20–25°C e variação de <1% de UR.

- Blindagem de gás inerte– Argônio/Nitrogênio evita a oxidação durante a soldagem.

Por que é importante:

- Poeira ou umidade podem causar soldas fracas ou curtos-circuitos.

- Condições estáveis garantem qualidade de solda repetível.

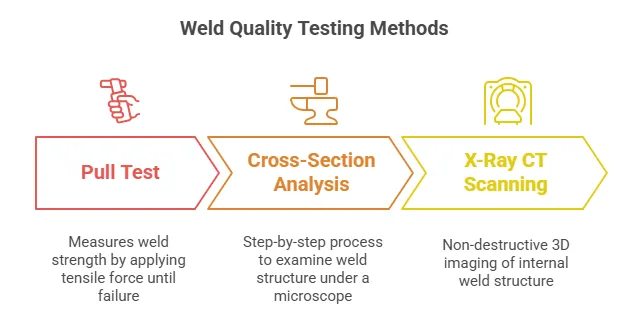

Quais são os métodos comuns de inspeção para baterias de íons de lítio soldadas a laser?

A inspeção de qualidade garante soldas confiáveis na produção de baterias de íons de lítio. Três métodos principais são usados:

-

Teste de tração

- Mede a resistência da solda aplicando força de tração até a falha

- Requisitos mínimos: 50N para abas de cobre, 30N para alumínio

- Por que é importante: Identifica articulações fracas que podem falhar durante o uso

-

Análise de secções

- Processo passo a passo:

- Corte através da junta de solda

- Amostra polonesa

- Examinar ao microscópio

- Revela: Profundidade de penetração, formação de poros, zona afetada pelo calor

- Processo passo a passo:

-

Tomografia computadorizada de raios-X

- Imagens 3D não destrutivas da estrutura interna da solda

- Detecta: Vazios, rachaduras e desalinhamentos invisíveis à inspeção de superfície

- Resolução típica: 5-20 mícrons para aplicações de bateria

Como garantir a segurança do operador ao usar máquinas de solda a laser

A soldagem a laser apresenta vários perigos que exigem medidas de segurança rígidas:

Equipamento de segurança essencial:

- Óculos de lasercom classificação OD4+ para comprimento de onda específico

- Vestuário resistente ao fogopara proteção contra faíscas

- Extratores de fumaçapara remover vapores de metal

Recursos de segurança da máquina:

✔ Intertravamentos que desativam o laser quando as portas se abrem

✔ Botões de parada de emergência de fácil acesso

✔ Cortinas de luz que interrompem a operação quando violadas

✔ Sistemas de aviso sonoro/visual antes do disparo

Por que isso importa:

- Os lasers de classe 4 podem causar danos permanentes aos olhos em milissegundos

- Metais refletivos aumentam o risco de perigos de feixe difuso

- O treinamento adequado reduz 90% dos acidentes potenciais

O que deve ser incluído em um cronograma de manutenção de rotina?

A manutenção regular evita tempos de inatividade dispendiosos e garante a qualidade da solda:

Tarefas diárias:

- Limpe a ótica com lenços sem fiapos e solvente aprovado

- Verifique a pressão do suprimento de gás (normalmente 10-20 psi)

- Verifique a operação do sistema de resfriamento

Tarefas semanais:

- Execute a calibração de potência do laser

- Inspecione a lente de foco quanto a danos

- Teste os bloqueios de segurança

Tarefas mensais:

- Alinhamento completo do caminho óptico

- Lubrificação do sistema de movimento

- Configurações de parâmetros de backup

Sinais críticos que precisam de atenção imediata:

- Queda de 10% na potência do laser

- Aumento de respingos durante a soldagem

- Perfil de feixe irregular

Como integrar a soldagem a laser com empilhamento de células de bateria e linhas automatizadas

A produção moderna de baterias requer integração perfeita:

Principais pontos de integração:

-

Manuseio de materiais

- Alimentadores automatizados para abas de bateria

- Robôs guiados por visão para posicionamento preciso de peças

-

Sincronização de processos

- Gatilhos a laser sincronizados com a máquina de empilhamento

- Feedback de qualidade em tempo real para ajustar os parâmetros

-

Rastreamento de dados

- Registros de solda para cada célula de bateria (tempo, potência, localização)

- Rastreabilidade através de sistemas de código QR/MES

Por que a integração é importante:

- Reduz o manuseio manual em 70%

- Aumenta a velocidade de produção para 1-2 células por segundo

- Ilumina 100% de inspeção de solda por meio de câmeras em linha

Este artigo oferece um exame detalhado da máquina de solda a laser para baterias de íons de lítio, uma ferramenta crucial na fabricação contemporânea de baterias. Detalhamos os principais componentes dessas máquinas, como fonte de laser, sistema óptico, plataforma de movimento, sistema de refrigeração, software de controle e sensores de monitoramento, e explicamos como eles trabalham juntos para obter uma soldagem precisa e eficiente. A peça também destaca por que os lasers de fibra são a escolha preferida da indústria, graças à sua alta eficiência, precisão, flexibilidade e baixa manutenção. Além disso, exploramos como a soldagem a laser é adaptada para montagem de células cilíndricas, de bolsa e prismáticas, discutimos os requisitos de sala limpa e descrevemos métodos comuns de inspeção. Medidas de segurança e dicas de manutenção de rotina também são abordadas, juntamente com a integração da soldagem a laser com linhas de produção automatizadas. No geral, este artigo ressalta o papel vital da máquina de solda a laser para baterias de íons de lítio para garantir a qualidade, segurança e escalabilidade da produção moderna de baterias.