¿Qué es una máquina de fabricación de baterías?

Una máquina de fabricación de baterías se refiere a una gama de equipos especializados diseñados para producir baterías de manera eficiente y precisa. Estas máquinas son parte integral del proceso de producción de baterías, lo que permite la creación de varios tipos de baterías, como baterías de iones de litio, plomo-ácido e hidruro metálico de níquel. El equipamiento incluye:

- Máquinas de montaje: Se utiliza para ensamblar componentes de baterías como electrodos, separadores y carcasas.

- Máquinas de ensayo: Garantizar la calidad y el rendimiento de las baterías mediante la realización de pruebas de capacidad, voltaje y seguridad.

- Máquinas de embalaje: Prepare las baterías terminadas para su distribución etiquetándolas, sellándolas y empaquetándolas de forma segura.

Estas máquinas son esenciales para satisfacer la creciente demanda de baterías en industrias como los vehículos eléctricos, la electrónica de consumo y el almacenamiento de energías renovables.

¿Cuál es la estructura del producto y el flujo de trabajo de las máquinas de fabricación de baterías?

Las máquinas de fabricación de baterías son sistemas complejos compuestos por varios componentes clave que funcionan juntos a la perfección. Aquí hay un desglose de su estructura y flujo de trabajo:

Componentes clave:

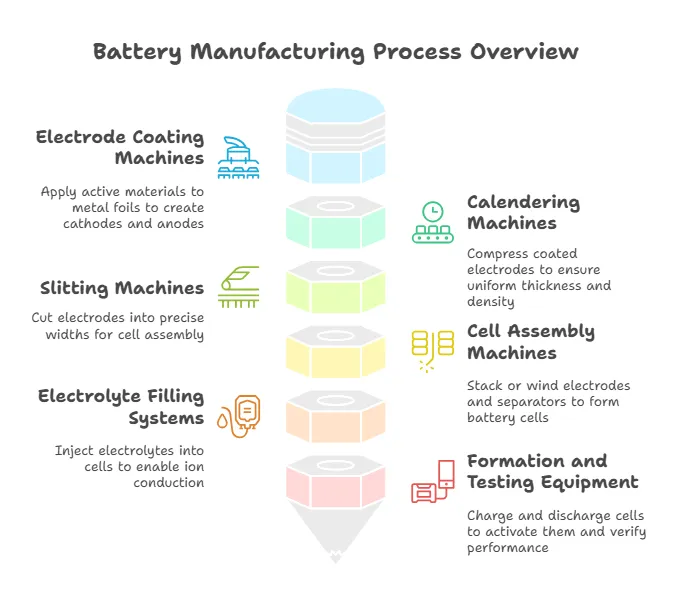

- Máquinas de recubrimiento de electrodos: Aplique materiales activos a láminas metálicas para crear cátodos y ánodos.

- Máquinas de calandrado: Comprima los electrodos recubiertos para garantizar un grosor y una densidad uniformes.

- Máquinas de corte longitudinal: Corte los electrodos en anchos precisos para el ensamblaje de celdas.

- Máquinas de ensamblaje de celdas: Apilar o enrollar electrodos y separadores para formar celdas de batería.

- Sistemas de llenado de electrolitos: Inyectar electrolitos en las celdas para permitir la conducción de iones.

- Equipos de formación y ensayo: Cargar y descargar celdas para activarlas y verificar el rendimiento.

Flujo de trabajo:

- Preparación de la materia prima: Los materiales de los electrodos se mezclan, se recubren y se secan.

- Producción de electrodos: Las láminas recubiertas se calandran y se cortan en las dimensiones deseadas.

- Ensamblaje de celdas: Los electrodos, separadores y carcasas se ensamblan en celdas.

- Llenado de electrolitos: Las celdas se llenan de electrolitos en un entorno controlado.

- Sellado y formación: Las celdas están selladas y se someten a ciclos de carga iniciales.

- Pruebas y embalaje: Las baterías terminadas se prueban para verificar su calidad y se empaquetan para su envío.

Este flujo de trabajo estructurado garantiza una alta precisión y consistencia en la producción de baterías.

¿Cómo funcionan las máquinas de fabricación de baterías?

Las máquinas de fabricación de baterías operan a través de una serie de pasos cuidadosamente coordinados, aprovechando tecnologías avanzadas para garantizar la eficiencia y la precisión. Aquí hay una explicación paso a paso de su principio de funcionamiento:

-

Preparación de electrodos:

- Los materiales activos se mezclan con aglutinantes y disolventes para formar una suspensión.

- La lechada se recubre sobre láminas metálicas (cobre para ánodos, aluminio para cátodos).

- Las láminas recubiertas se secan y comprimen para lograr el grosor deseado.

-

Ensamblaje de celdas:

- Los electrodos y separadores se apilan o enrollan en una estructura de gelatina.

- El conjunto se coloca en una carcasa (cilíndrica, prismática o de bolsa).

-

Llenado de electrolitos:

- Los electrolitos se inyectan en la carcasa en condiciones de vacío para garantizar una saturación adecuada.

-

Sellamiento:

- La celda está sellada para evitar fugas y contaminación.

-

Formación:

- La celda se somete a ciclos iniciales de carga y descarga para estabilizar sus propiedades electroquímicas.

-

Ensayo:

- Los sistemas de prueba automatizados evalúan la capacidad, el voltaje y los parámetros de seguridad.

Las tecnologías avanzadas como la robótica, la IA y el IoT suelen integrarse en estas máquinas para mejorar la precisión, reducir los residuos y mejorar la velocidad de producción.

¿Cuál es el alcance de aplicación del producto de las máquinas de fabricación de baterías?

Las máquinas de fabricación de baterías desempeñan un papel fundamental en la producción de baterías para una amplia gama de industrias. Estas son algunas de las aplicaciones clave:

-

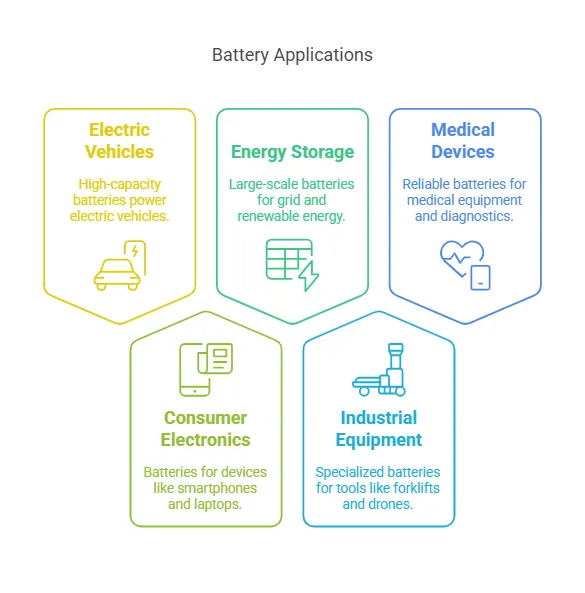

Vehículos eléctricos (EV):

Las baterías de iones de litio de alta capacidad son esenciales para alimentar los vehículos eléctricos, y las máquinas de fabricación garantizan su producción en masa con una calidad constante. -

Electrónica de consumo:

Las baterías para teléfonos inteligentes, computadoras portátiles y dispositivos portátiles se producen utilizando equipos de fabricación compactos y eficientes. -

Sistemas de almacenamiento de energía:

Las baterías a gran escala para el almacenamiento en la red y la integración de energías renovables dependen de máquinas de fabricación avanzadas para la producción. -

Equipos Industriales:

Las baterías utilizadas en carretillas elevadoras, drones y otras herramientas industriales se fabrican utilizando equipos especializados. -

Dispositivos médicos:

Las baterías fiables para equipos médicos, como marcapasos y dispositivos de diagnóstico portátiles, se producen en entornos controlados.

Estas aplicaciones ponen de manifiesto la versatilidad y la importancia de las máquinas de fabricación de baterías en la tecnología moderna.

¿Cuál es el entorno de trabajo ideal para las máquinas de fabricación de baterías?

Para garantizar un rendimiento óptimo y la calidad del producto, las máquinas de fabricación de baterías requieren un entorno de trabajo cuidadosamente controlado. Los factores clave incluyen:

-

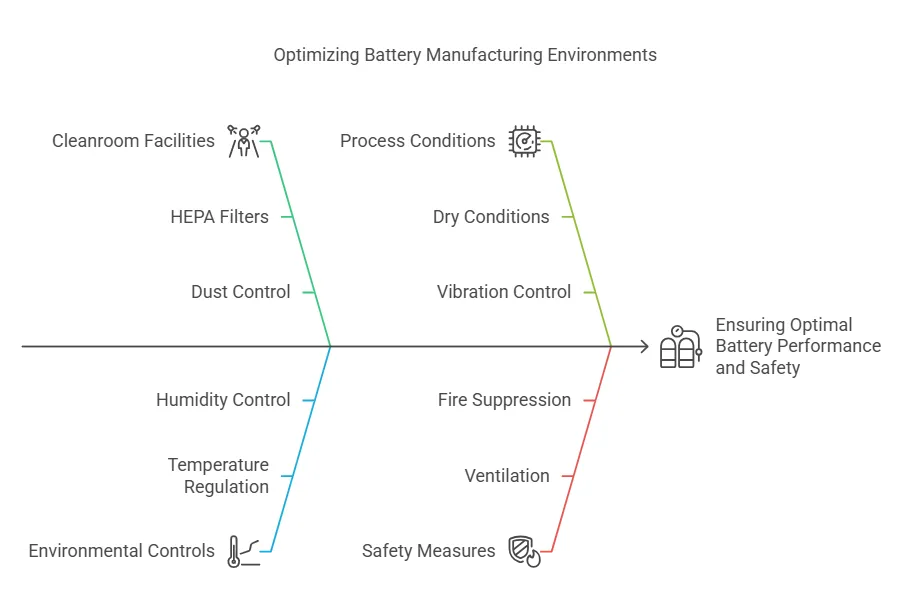

Instalaciones de sala limpia:

La contaminación por polvo y partículas puede comprometer el rendimiento de la batería, por lo que las salas limpias con filtros HEPA son esenciales. -

Control de temperatura y humedad:

Mantener niveles estables de temperatura (normalmente 20-25 °C) y humedad (por debajo del 1% de humedad relativa para algunos procesos) evita la degradación del material y garantiza la consistencia. -

Habitaciones secas:

Ciertos procesos, como el llenado de electrolitos, requieren condiciones ultrasecas para evitar reacciones inducidas por la humedad. -

Control de vibraciones y ruido:

La minimización de las vibraciones y el ruido garantiza la precisión en los procesos de montaje y prueba. -

Medidas de seguridad:

La ventilación adecuada, los sistemas de extinción de incendios y los equipos a prueba de explosiones son fundamentales debido a la naturaleza inflamable de los materiales de las baterías.

Al mantener estas condiciones ambientales, los fabricantes pueden maximizar la eficiencia y la longevidad de sus equipos de producción de baterías.

¿Qué son las pruebas de productos y el control de calidad en la fabricación de baterías?

Las pruebas de productos y el control de calidad son etapas críticas en la fabricación de baterías para garantizar la seguridad, la fiabilidad y el rendimiento. Las máquinas de fabricación de baterías están equipadas con sistemas de prueba avanzados para realizar una variedad de evaluaciones:

Pruebas clave en la fabricación de baterías:

-

Pruebas de rendimiento:

- Pruebas de capacidad: Mide la capacidad de almacenamiento de energía de la batería.

- Pruebas de ciclo de vida: Evalúa cuántos ciclos de carga y descarga puede soportar una batería antes de que el rendimiento se degrade.

- Pruebas de resistencia interna: Comprueba la resistencia dentro de la batería, lo que afecta a la eficiencia y a la generación de calor.

-

Pruebas de seguridad:

- Pruebas de sobrecarga y sobredescarga: Garantiza que la batería pueda manejar condiciones extremas sin fallos.

- Pruebas de cortocircuito: Verifica la respuesta de la batería a los cortocircuitos, asegurándose de que no se sobrecaliente ni explote.

- Pruebas de aplastamiento e impacto: Evalúa la durabilidad de la batería bajo estrés físico.

-

Pruebas de confiabilidad:

- Pruebas de tolerancia a la temperatura: Expone las baterías a temperaturas extremas para evaluar el rendimiento en condiciones adversas.

- Pruebas de vibración y choque: Simula las condiciones del mundo real para garantizar que la batería pueda soportar las tensiones de transporte y uso.

Cómo las máquinas garantizan la calidad:

- Los sistemas de pruebas automatizados integrados en las máquinas de fabricación proporcionan datos y comentarios en tiempo real.

- Los algoritmos impulsados por IA detectan defectos en las primeras etapas del proceso de producción, lo que reduce el desperdicio y mejora el rendimiento.

- El monitoreo constante garantiza que cada batería cumpla con los estándares de la industria y las expectativas de los clientes.

Las pruebas rigurosas y el control de calidad son esenciales para producir baterías seguras, confiables y de alto rendimiento.

¿Cuáles son las precauciones de uso de las máquinas de fabricación de baterías?

El funcionamiento de las máquinas de fabricación de baterías requiere un estricto cumplimiento de los protocolos de seguridad para evitar accidentes y garantizar una producción sin problemas. Estas son las precauciones clave:

Manejo de materiales peligrosos:

- Use equipo de protección personal (EPP) adecuado, como guantes, gafas y batas de laboratorio, cuando manipule electrolitos y otros productos químicos.

- Almacene los materiales inflamables en áreas designadas y bien ventiladas, lejos de fuentes de calor.

Operar maquinaria de manera segura:

- Asegúrese de que todos los operadores estén capacitados en el funcionamiento de la máquina y los procedimientos de emergencia.

- Siga las pautas del fabricante para la configuración, operación y apagado de la máquina.

- Utilice los enclavamientos de seguridad y los botones de parada de emergencia para evitar accidentes.

Minimización de la contaminación:

- Mantenga los estándares de la sala limpia para evitar la contaminación por polvo y partículas.

- Limpie e inspeccione regularmente las máquinas para evitar la acumulación de material o la corrosión.

Prevención de averías:

- Realizar inspecciones periódicas para identificar y abordar el desgaste.

- Evite sobrecargar las máquinas más allá de su capacidad especificada.

Al seguir estas precauciones, los fabricantes pueden garantizar un entorno de producción seguro y eficiente.

¿Cómo mantener y cuidar las máquinas de fabricación de baterías?

El mantenimiento adecuado es esencial para que las máquinas de fabricación de baterías funcionen de manera eficiente y prolonguen su vida útil. Estos son algunos consejos de mantenimiento:

Servicio regular:

- Programe inspecciones de rutina por parte de técnicos calificados para identificar posibles problemas con anticipación.

- Reemplace las piezas desgastadas, como correas, cojinetes y sellos, para evitar averías.

Limpieza:

- Limpie las máquinas con regularidad para eliminar el polvo, los residuos y los residuos químicos.

- Utilice agentes de limpieza aprobados para evitar dañar los componentes sensibles.

Calibración:

- Calibre los sensores, actuadores y equipos de prueba periódicamente para garantizar la precisión.

- Verifique la alineación de los componentes mecánicos para mantener la precisión en la producción.

Solución de problemas:

- Capacite a los operadores para que reconozcan problemas comunes, como ruidos anormales o caídas en el rendimiento.

- Mantenga un registro de las actividades de mantenimiento y reparaciones para futuras referencias.

Al implementar estas prácticas, los fabricantes pueden minimizar el tiempo de inactividad y maximizar la productividad.

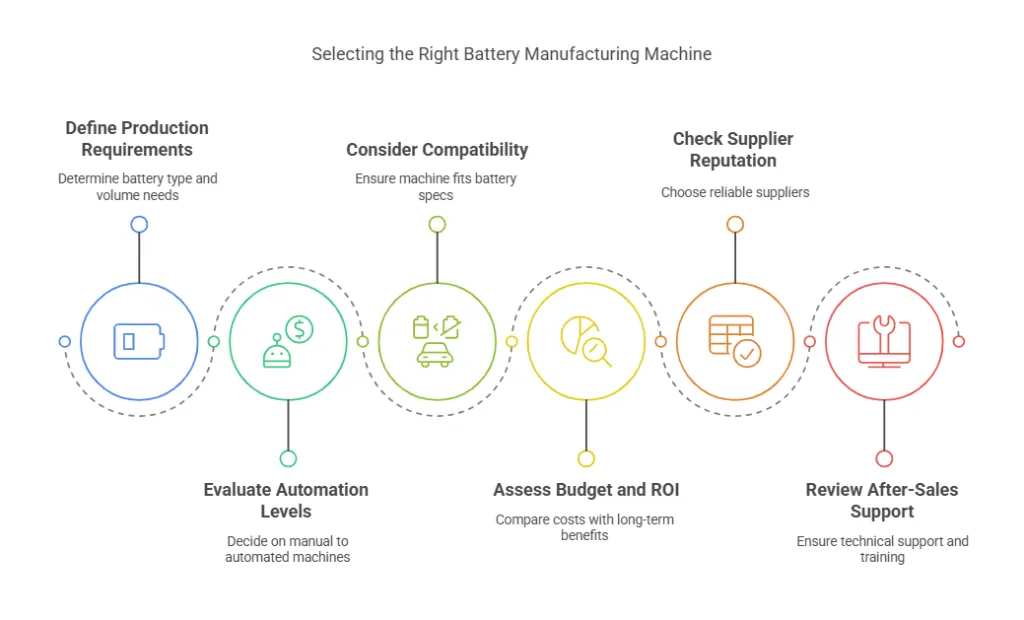

¿Cómo elegir la máquina de fabricación de baterías adecuada para su negocio?

La selección de la máquina de fabricación de baterías adecuada depende de varios factores adaptados a las necesidades de su negocio. Aquí tienes una guía paso a paso:

-

Defina sus necesidades de producción:

- Determine el tipo de baterías que planea producir (por ejemplo, iones de litio, plomo-ácido).

- Calcule su volumen de producción y sus necesidades de escalabilidad.

-

Evalúe los niveles de automatización:

- Decida entre máquinas manuales, semiautomáticas o totalmente automatizadas en función de su presupuesto y disponibilidad de mano de obra.

-

Considere la compatibilidad:

- Asegúrese de que la máquina sea compatible con la química de la batería y las especificaciones de diseño.

-

Evalúe el presupuesto y el retorno de la inversión:

- Compare la inversión inicial con los beneficios a largo plazo, como el aumento de la eficiencia y la reducción de los costos de mano de obra.

-

Verifique la reputación del proveedor:

- Elija un proveedor de confianza con un historial de entrega de equipos fiables y de alta calidad.

-

Revise el soporte posventa:

- Asegúrese de que el proveedor ofrezca soporte técnico, capacitación y disponibilidad de piezas de repuesto.

Al evaluar cuidadosamente estos factores, puede seleccionar una máquina que cumpla con sus objetivos de producción y presupuesto.

¿Cuáles son las tendencias futuras en las máquinas de fabricación de baterías?

La industria de fabricación de baterías está evolucionando rápidamente, impulsada por los avances tecnológicos y la creciente demanda de soluciones energéticas sostenibles. Estas son algunas de las principales tendencias:

-

Automatización y Robótica:

- Mayor uso de la robótica para tareas como el apilamiento de electrodos, el ensamblaje de celdas y el empaquetado para mejorar la precisión y reducir los costos de mano de obra.

-

Control de calidad impulsado por IA:

- Los algoritmos de IA analizan los datos de producción en tiempo real para detectar defectos, optimizar los procesos y predecir las necesidades de mantenimiento.

-

Química avanzada de la batería:

- El desarrollo de baterías de estado sólido y otros productos químicos de próxima generación requiere equipos de fabricación especializados.

-

Prácticas de fabricación sostenibles:

- Adopción de máquinas energéticamente eficientes y sistemas de reciclaje para minimizar el impacto ambiental.

-

Sistemas modulares y escalables:

- Sistemas de fabricación flexibles que pueden actualizarse o reconfigurarse fácilmente para diferentes tipos de baterías y volúmenes de producción.

-

Integración con IoT:

- Las máquinas inteligentes conectadas al Internet de las cosas (IoT) permiten la supervisión remota, el análisis de datos y el mantenimiento predictivo.

Estas tendencias están dando forma al futuro de la fabricación de baterías, haciéndola más eficiente, sostenible y adaptable a las tecnologías emergentes.