Qu’est-ce qu’une machine de fabrication de batteries ?

Une machine de fabrication de batteries fait référence à une gamme d’équipements spécialisés conçus pour produire des batteries de manière efficace et précise. Ces machines font partie intégrante du processus de production de batteries, permettant la création de différents types de batteries, telles que les batteries lithium-ion, plomb-acide et nickel-hydrure métallique. L’équipement comprend :

- Machines d’assemblage: Utilisé pour assembler des composants de batterie tels que des électrodes, des séparateurs et des boîtiers.

- Machines d’essai: Assurer la qualité et les performances des batteries en effectuant des tests de capacité, de tension et de sécurité.

- Machines d’emballage: Préparez les piles finies pour la distribution en les étiquetant, en les scellant et en les emballant de manière sécuritaire.

Ces machines sont essentielles pour répondre à la demande croissante de batteries dans des secteurs tels que les véhicules électriques, l’électronique grand public et le stockage d’énergie renouvelable.

Quelle est la structure du produit et le flux de travail des machines de fabrication de batteries ?

Les machines de fabrication de batteries sont des systèmes complexes composés de plusieurs composants clés qui fonctionnent ensemble de manière transparente. Voici un aperçu de leur structure et de leur flux de travail :

Composants clés :

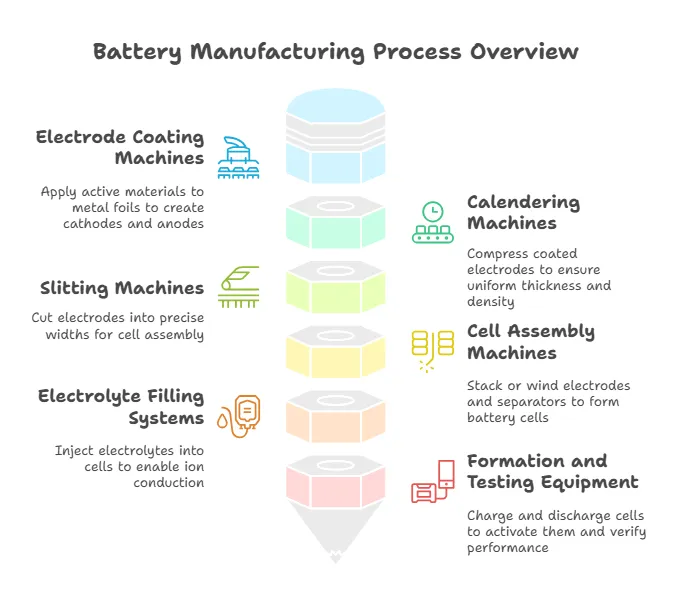

- Machines de revêtement d’électrodes: Appliquer des matériaux actifs sur des feuilles métalliques pour créer des cathodes et des anodes.

- Machines à calandrer: Comprimer les électrodes revêtues pour assurer une épaisseur et une densité uniformes.

- Machines à refendre: Découpez les électrodes en largeurs précises pour l’assemblage des cellules.

- Machines d’assemblage de cellules: Empilez ou enroulez les électrodes et les séparateurs pour former des cellules de batterie.

- Systèmes de remplissage d’électrolyte: Injecter des électrolytes dans les cellules pour permettre la conduction ionique.

- Formation et test de l’équipement: Chargez et déchargez les cellules pour les activer et vérifier les performances.

Flux de travail :

- Préparation des matières premières: Les matériaux des électrodes sont mélangés, enduits et séchés.

- Production d’électrodes: Les films revêtus sont calandrés et fendus aux dimensions souhaitées.

- Assemblage de cellules: Les électrodes, les séparateurs et les boîtiers sont assemblés dans des cellules.

- Remplissage d’électrolytes: Les cellules sont remplies d’électrolytes dans un environnement contrôlé.

- Etanchéité et formation: Les cellules sont scellées et subissent les premiers cycles de charge.

- Tests et emballage: La qualité des batteries finies est testée et emballée pour l’expédition.

Ce flux de travail structuré garantit une précision et une cohérence élevées dans la production de batteries.

Comment fonctionnent les machines de fabrication de batteries ?

Les machines de fabrication de batteries fonctionnent à travers une série d’étapes soigneusement coordonnées, en s’appuyant sur des technologies de pointe pour garantir l’efficacité et la précision. Voici une explication étape par étape de leur principe de fonctionnement :

-

Préparation de l’électrode:

- Les matériaux actifs sont mélangés avec des liants et des solvants pour former une boue.

- La boue est recouverte de feuilles métalliques (cuivre pour les anodes, aluminium pour les cathodes).

- Les feuilles revêtues sont séchées et compressées pour obtenir l’épaisseur souhaitée.

-

Assemblage de cellules:

- Les électrodes et les séparateurs sont empilés ou enroulés dans une structure en jellyroll.

- L’ensemble est placé dans un boîtier (cylindrique, prismatique ou en pochette).

-

Remplissage d’électrolytes:

- Les électrolytes sont injectés dans le boîtier dans des conditions de vide pour assurer une saturation adéquate.

-

Scellement:

- La cellule est scellée pour éviter les fuites et la contamination.

-

Formation:

- La cellule subit des cycles de charge et de décharge initiaux pour stabiliser ses propriétés électrochimiques.

-

Test:

- Les systèmes de test automatisés évaluent la capacité, la tension et les paramètres de sécurité.

Des technologies de pointe telles que la robotique, l’IA et l’IoT sont souvent intégrées à ces machines pour améliorer la précision, réduire les déchets et améliorer la vitesse de production.

Quel est le champ d’application du produit des machines de fabrication de batteries ?

Les machines de fabrication de batteries jouent un rôle essentiel dans la production de batteries pour un large éventail d’industries. Voici quelques applications clés :

-

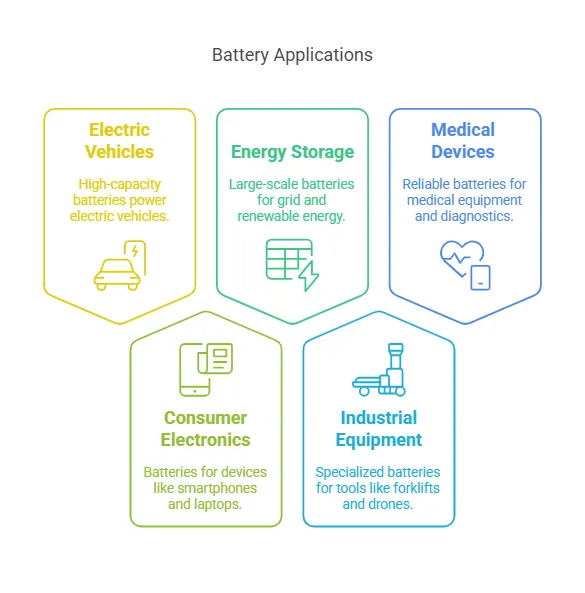

Véhicules électriques (VE):

Les batteries lithium-ion haute capacité sont essentielles pour alimenter les VE, et les machines de fabrication assurent leur production de masse avec une qualité constante. -

Électronique grand public:

Les batteries pour smartphones, ordinateurs portables et appareils portables sont produites à l’aide d’équipements de fabrication compacts et efficaces. -

Systèmes de stockage d’énergie:

Les batteries à grande échelle pour le stockage dans le réseau et l’intégration des énergies renouvelables reposent sur des machines de fabrication avancées pour la production. -

Équipement industriel:

Les batteries utilisées dans les chariots élévateurs, les drones et autres outils industriels sont fabriquées à l’aide d’équipements spécialisés. -

Dispositifs médicaux:

Les batteries fiables pour les équipements médicaux tels que les stimulateurs cardiaques et les appareils de diagnostic portables sont produites dans des environnements contrôlés.

Ces applications mettent en évidence la polyvalence et l’importance des machines de fabrication de batteries dans la technologie moderne.

Quel est l’environnement de travail idéal pour les machines de fabrication de batteries ?

Pour garantir des performances et une qualité de produit optimales, les machines de fabrication de batteries nécessitent un environnement de travail soigneusement contrôlé. Les facteurs clés sont les suivants :

-

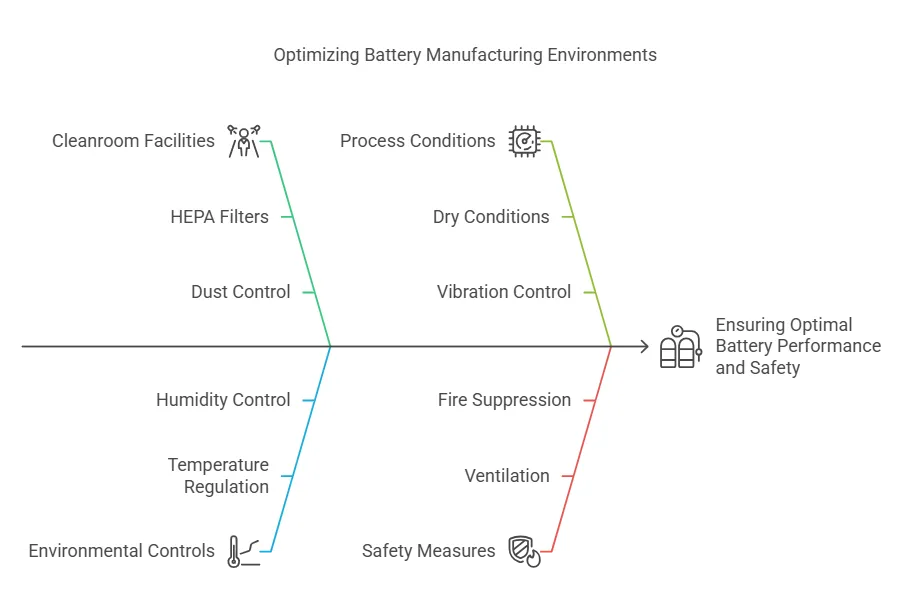

Installations pour salles blanches:

La contamination par la poussière et les particules peut compromettre les performances de la batterie, c’est pourquoi les salles blanches équipées de filtres HEPA sont essentielles. -

Contrôle de la température et de l’humidité:

Le maintien de niveaux de température (généralement de 20 à 25 °C) et d’humidité (inférieurs à 1 % d’humidité relative pour certains processus) empêche la dégradation des matériaux et garantit l’uniformité. -

Chambres sèches:

Certains procédés, comme le remplissage d’électrolytes, nécessitent des conditions ultra-sèches pour éviter les réactions induites par l’humidité. -

Contrôle des vibrations et du bruit:

La minimisation des vibrations et du bruit garantit la précision des processus d’assemblage et de test. -

Mesures de sécurité:

Une ventilation adéquate, des systèmes d’extinction d’incendie et des équipements antidéflagrants sont essentiels en raison de la nature inflammable des matériaux des batteries.

En maintenant ces conditions environnementales, les fabricants peuvent maximiser l’efficacité et la longévité de leurs équipements de production de batteries.

Qu’est-ce que les tests de produits et le contrôle de la qualité dans la fabrication de batteries ?

Les tests de produits et le contrôle qualité sont des étapes critiques dans la fabrication des batteries pour garantir la sécurité, la fiabilité et les performances. Les machines de fabrication de batteries sont équipées de systèmes de test avancés pour effectuer une variété d’évaluations :

Principaux tests dans la fabrication de batteries :

-

Tests de performance:

- Test de capacité: Mesure la capacité de stockage d’énergie de la batterie.

- Test de durée de vie: évalue le nombre de cycles de charge-décharge qu’une batterie peut supporter avant que les performances ne se dégradent.

- Essais de résistance interne: Vérifie la résistance à l’intérieur de la batterie, ce qui affecte l’efficacité et la génération de chaleur.

-

Tests de sécurité:

- Tests de surcharge et de décharge excessive: Garantit que la batterie peut supporter des conditions extrêmes sans défaillance.

- Test de court-circuit: Vérifie la réponse de la batterie aux courts-circuits, en s’assurant qu’elle ne surchauffe pas ou n’explose pas.

- Essais d’écrasement et d’impact: Évalue la durabilité de la batterie en cas de stress physique.

-

Tests de fiabilité:

- Essai de tolérance à la température: Expose les batteries à des températures extrêmes pour évaluer les performances dans des conditions difficiles.

- Essais de vibrations et de chocs: Simule des conditions réelles pour s’assurer que la batterie peut résister aux contraintes de transport et d’utilisation.

Comment les machines garantissent la qualité :

- Les systèmes de test automatisés intégrés aux machines de fabrication fournissent des données et des commentaires en temps réel.

- Des algorithmes pilotés par l’IA détectent les défauts dès le début du processus de production, ce qui réduit les déchets et améliore le rendement.

- Une surveillance constante garantit que chaque batterie répond aux normes de l’industrie et aux attentes des clients.

Des tests rigoureux et un contrôle de la qualité sont essentiels pour produire des batteries sûres, fiables et performantes.

Quelles sont les précautions d’utilisation des machines de fabrication de batteries ?

Le fonctionnement des machines de fabrication de batteries nécessite un respect strict des protocoles de sécurité pour éviter les accidents et assurer une production sans faille. Voici les principales précautions à prendre :

Manipulation de matières dangereuses :

- Portez un équipement de protection individuelle (EPI) approprié, comme des gants, des lunettes de protection et des blouses de laboratoire, lorsque vous manipulez des électrolytes et d’autres produits chimiques.

- Entreposer les matériaux inflammables dans des endroits désignés et bien ventilés, à l’écart des sources de chaleur.

Utilisation sécuritaire de la machinerie :

- S’assurer que tous les opérateurs sont formés au fonctionnement de la machine et aux procédures d’urgence.

- Suivez les instructions du fabricant pour la configuration, le fonctionnement et l’arrêt de la machine.

- Utilisez des verrouillages de sécurité et des boutons d’arrêt d’urgence pour éviter les accidents.

Minimiser la contamination :

- Respectez les normes des salles blanches pour éviter la contamination par la poussière et les particules.

- Nettoyez et inspectez régulièrement les machines pour éviter l’accumulation de matériaux ou la corrosion.

Prévention des dysfonctionnements :

- Effectuer des inspections régulières pour identifier et corriger l’usure.

- Évitez de surcharger les machines au-delà de leur capacité spécifiée.

En suivant ces précautions, les fabricants peuvent garantir un environnement de production sûr et efficace.

Comment entretenir et entretenir les machines de fabrication de batteries ?

Un bon entretien est essentiel pour maintenir le bon fonctionnement des machines de fabrication de batteries et prolonger leur durée de vie. Voici quelques conseils d’entretien :

Entretien régulier :

- Planifiez des inspections de routine par des techniciens qualifiés pour identifier rapidement les problèmes potentiels.

- Remplacez les pièces usées, telles que les courroies, les roulements et les joints, pour éviter les pannes.

Nettoyage:

- Nettoyez régulièrement les machines pour enlever la poussière, les débris et les résidus chimiques.

- Utilisez des produits de nettoyage approuvés pour éviter d’endommager les composants sensibles.

Étalonnage:

- Étalonnez périodiquement les capteurs, les actionneurs et l’équipement de test pour garantir la précision.

- Vérifier l’alignement des composants mécaniques pour maintenir la précision en production.

Dépannage:

- Formez les opérateurs à reconnaître les problèmes courants, tels que les bruits anormaux ou les baisses de performance.

- Tenez un registre des activités d’entretien et des réparations pour référence future.

En mettant en œuvre ces pratiques, les fabricants peuvent minimiser les temps d’arrêt et maximiser la productivité.

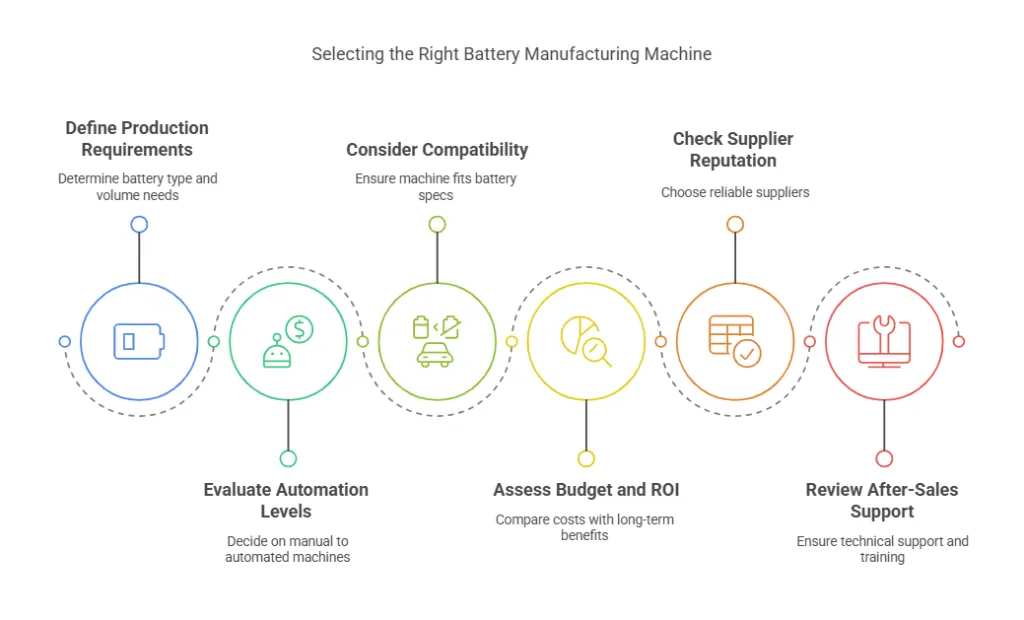

Comment choisir la bonne machine de fabrication de batteries pour votre entreprise ?

Le choix de la bonne machine de fabrication de batteries dépend de plusieurs facteurs adaptés aux besoins de votre entreprise. Voici un guide étape par étape :

-

Définissez vos besoins de production:

- Déterminez le type de batteries que vous prévoyez produire (p. ex., lithium-ion, plomb-acide).

- Estimez votre volume de production et vos besoins en matière d’évolutivité.

-

Évaluer les niveaux d’automatisation:

- Choisissez entre des machines manuelles, semi-automatisées ou entièrement automatisées en fonction de votre budget et de la disponibilité de la main-d’œuvre.

-

Considérez la compatibilité:

- Assurez-vous que la machine est compatible avec la chimie de votre batterie et les spécifications de conception.

-

Évaluer le budget et le retour sur investissement:

- Comparez l’investissement initial avec les avantages à long terme, tels qu’une efficacité accrue et des coûts de main-d’œuvre réduits.

-

Vérifier la réputation du fournisseur:

- Choisissez un fournisseur réputé qui a fait ses preuves dans la fourniture d’équipements fiables et de haute qualité.

-

Examiner le service après-vente:

- Assurez-vous que le fournisseur offre une assistance technique, une formation et la disponibilité des pièces de rechange.

En évaluant soigneusement ces facteurs, vous pouvez sélectionner une machine qui répond à vos objectifs de production et à votre budget.

Quelles sont les tendances futures des machines de fabrication de batteries ?

L’industrie de la fabrication de batteries évolue rapidement, sous l’impulsion des progrès technologiques et de la demande croissante de solutions énergétiques durables. Voici quelques tendances clés :

-

Automatisation et robotique:

- Utilisation accrue de la robotique pour des tâches telles que l’empilage d’électrodes, l’assemblage de cellules et l’emballage afin d’améliorer la précision et de réduire les coûts de main-d’œuvre.

-

Contrôle qualité piloté par l’IA:

- Les algorithmes d’IA analysent les données de production en temps réel pour détecter les défauts, optimiser les processus et prévoir les besoins de maintenance.

-

Chimies de batterie avancées:

- Le développement de batteries à l’état solide et d’autres produits chimiques de nouvelle génération nécessite des équipements de fabrication spécialisés.

-

Pratiques de fabrication durables:

- Adoption de machines économes en énergie et de systèmes de recyclage pour minimiser l’impact environnemental.

-

Systèmes modulaires et évolutifs:

- Des systèmes de fabrication flexibles qui peuvent être facilement mis à niveau ou reconfigurés pour différents types de batteries et volumes de production.

-

Intégration avec l’IoT:

- Les machines intelligentes connectées à l’Internet des objets (IoT) permettent la surveillance à distance, l’analyse des données et la maintenance prédictive.

Ces tendances façonnent l’avenir de la fabrication de batteries, en la rendant plus efficace, durable et adaptable aux technologies émergentes.