Le rôle de l’électrolyte de batterie au lithium est de faciliter la conduction des ions entre les électrodes positives et négatives, servant de support de charge et de décharge, un peu comme le sang dans le corps humain. S’assurer que l’électrolyte pénètre complètement et uniformément à l’intérieur de la batterie au lithium est un défi critique. Par conséquent, le processus d’injection est une étape cruciale qui affecte directement les performances de la batterie.

Le processus d’injection consiste à injecter quantitativement de l’électrolyte dans la cellule de la batterie après l’assemblage. Le processus peut être divisé en deux étapes : la première étape consiste à injecter l’électrolyte à l’intérieur de la cellule, et la deuxième étape consiste à s’assurer que l’électrolyte injecté pénètre complètement les feuilles d’électrodes et le séparateur à l’intérieur de la cellule. La durée du processus de trempage peut avoir un impact sur le coût de production des batteries lithium-ion. Au cours de ce processus, une injection excessive d’électrolyte peut provoquer un gonflement des cellules, entraînant une épaisseur inégale de la batterie. InsuffisantInjection d’électrolytepeut entraîner une réduction de la capacité de la batterie et de la durée de vie du cycle. Une injection d’électrolyte non uniforme peut entraîner une capacité de batterie et des performances de cycle incohérentes.

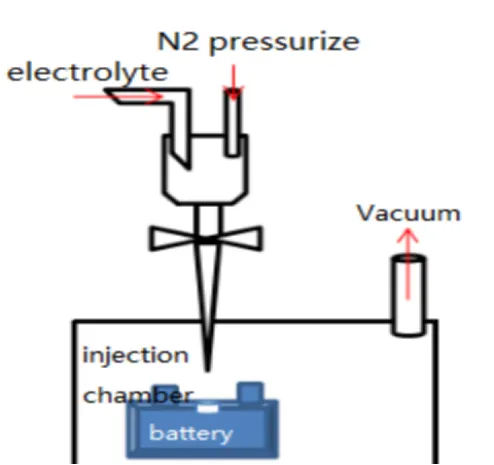

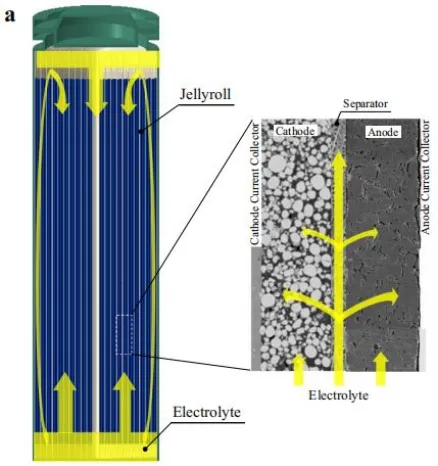

Comme le montre la figure 1, pendant le processus d’assemblage des batteries commerciales, l’électrolyte est injecté dans la chambre scellée par le biais d’une pompe doseuse. La batterie est placée dans la chambre d’injection, puis une pompe à vide crée un environnement de vide à l’intérieur de la batterie. La buse d’injection est insérée dans l’orifice d’injection de la batterie, la soupape d’injection d’électrolyte est ouverte et l’azote gazeux est utilisé simultanément pour pressuriser la chambre d’électrolyte à 0,2-1,0 MPa. La pression est maintenue pendant un certain temps, puis la chambre d’injection est ventilée à la pression atmosphérique. Enfin, la batterie est laissée au repos pendant une longue période (12 à 36 heures), ce qui permet à l’électrolyte de s’infiltrer complètement dans les matériaux positifs et négatifs et dans le séparateur. Une fois l’injection terminée, la batterie est scellée. On s’attend théoriquement à ce que l’électrolyte pénètre du haut de la batterie dans le séparateur et les électrodes. Cependant, en réalité, une grande quantité d’électrolyte s’écoule vers le bas et s’accumule au fond de la batterie, puis pénètre dans les pores du séparateur et des électrodes par pression capillaire, comme le montre la figure 2.

En règle générale, les séparateurs sont constitués de matériaux hydrophiles poreux à porosité relativement élevée, tandis que les électrodes sont composées de milieux poreux composés de diverses particules. On pense généralement que l’électrolyte pénètre dans le séparateur à un rythme plus rapide que les électrodes. Par conséquent, le processus d’écoulement de l’électrolyte doit d’abord pénétrer dans le séparateur, puis pénétrer dans les électrodes, comme le montre la figure 2.

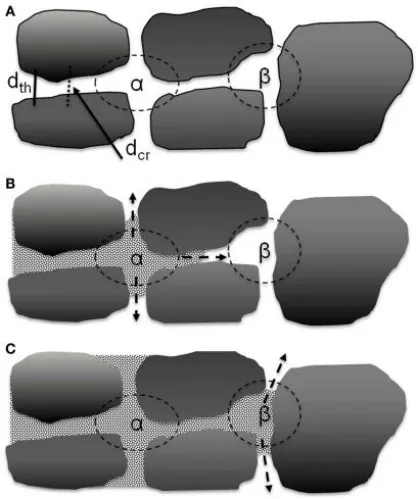

Entre les grosses particules des matériaux actifs dans l’électrode, des pores plus grands se forment, et ces pores sont interconnectés par des canaux étroits entre deux particules parallèles. L’électrolyte s’accumule d’abord à l’intérieur de ces pores, puis se diffuse dans les gorges voisines. Par conséquent, le taux de mouillage de l’électrolyte est principalement contrôlé par les gorges et les volumes de pores qui relient les pores interconnectés. Comme le montre la figure 3, les pores α sont composés de quatre particules et sont interconnectés avec les pores environnants par quatre gorges, tandis que les pores β sont composés de trois particules et sont interconnectés avec les pores environnants par trois gorges.

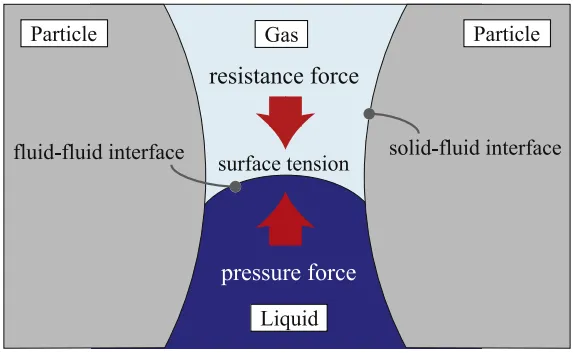

Comme le montre la figure 4, le mécanisme de diffusion de l’électrolyte dans les pores de l’électrode peut être considéré comme l’interaction entre trois forces : la pression du flux d’électrolyte (Fl), la force capillaire générée par la tension superficielle (Fs) et la résistance de l’air emprisonné dans les pores (Fg). Pendant le processus d’injection, la création d’un vide à l’intérieur de la batterie réduit la résistance causée par l’air emprisonné, tandis que la pressurisation de l’électrolyte augmente la force motrice pour l’écoulement du liquide. Par conséquent, la combinaison du vide et de l’injection sous pression est bénéfique pour l’infiltration de l’électrolyte.

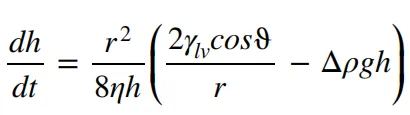

Le mouvement capillaire de l’électrolyte peut être décrit par l’équation de Washburn.

La variable « h » représente la hauteur de pénétration du liquide à l’instant « t », « r » désigne le rayon du capillaire, « γlv » représente la tension superficielle liquide-gaz, « θ » représente l’angle de contact, « Δρ » représente la différence de densité et « η » représente la viscosité. On peut voir que la viscosité de l’électrolyte, ainsi que l’angle de contact de mouillage et les caractéristiques de tension superficielle de l’électrode, ont tous un impact sur le processus d’infiltration.

L’infiltration d’électrolytes fait référence au processus de déplacement de l’air à l’intérieur des pores des électrodes. En raison de la distribution aléatoire de la taille et de la forme des pores au sein de la structure poreuse, différents taux d’infiltration d’électrolyte peuvent se produire, entraînant l’accumulation d’air près du collecteur de courant, entouré d’électrolyte de l’environnement et piégé à l’intérieur de l’électrode. Le niveau de saturation de l’infiltration d’électrolyte est toujours inférieur à 1. Bien que presque tous les grands vides soient remplis d’électrolyte, il y a encore de nombreux petits vides présents. Ces petits vides représentent de l’air résiduel piégé par des particules solides. Par conséquent, la clé pour améliorer le niveau d’infiltration est de minimiser autant que possible cet air résiduel.

En résumé, le processus d’injection impacte directement les performances des batteries lithium-ion. En utilisant un équipement d’injection pour injecter avec précision une quantité prédéterminée d’électrolyte dans la cellule de la batterie, le défi technique de l’injection inégale peut être relevé efficacement. Par conséquent, le matériel d’injection peut être considéré comme un facteur clé pour obtenir un effet d’injection correct pendant le processus d’injection.