Le revêtement d’une feuille d’électrode fait généralement référence au processus d’application uniforme d’une boue bien mélangée sur un collecteur de courant et de séchage des solvants organiques présents dans la boue. La qualité du revêtement a un impact significatif sur la capacité de la batterie, la résistance interne, la durée de vie et la sécurité. Il est crucial d’assurer un revêtement uniforme de la feuille d’électrode. La sélection et les paramètres de contrôle de la méthode de revêtement jouent un rôle important dans les performances des batteries lithium-ion. Cela se reflète principalement dans les aspects suivants :

1)RevêtementContrôle de la température de séchage: Si la température de séchage est trop basse pendant le revêtement (Machine associée), il n’est pas possible de garantir que la feuille d’électrode soit complètement sèche. Si la température est trop élevée, le solvant organique à l’intérieur de la feuille d’électrode peut s’évaporer trop rapidement, provoquant l’apparition de tortues sur le revêtement de surface de la feuille d’électrode, des fissures, des chutes, etc. ;

2)Densité de surface du revêtement: Si la densité de surface du revêtement est trop faible, la capacité de la batterie peut ne pas atteindre la capacité nominale. Si la densité de surface du revêtement est trop élevée, cela entraînera facilement un gaspillage d’ingrédients. Dans les cas graves, s’il y a une capacité d’électrode positive excessive, en raison du lithium La précipitation forme des dendrites de lithium qui percent le séparateur de batterie et provoquent un court-circuit, entraînant des risques pour la sécurité ;

3)Taille du revêtement: Si la taille du revêtement est trop petite ou trop grande, l’électrode positive à l’intérieur de la batterie peut ne pas être complètement recouverte par l’électrode négative. Au cours du processus de charge, les ions lithium sont intégrés à partir de l’électrode positive et se déplacent vers l’électrolyte qui n’est pas complètement recouvert par l’électrode négative. Moyenne, la capacité réelle de la feuille d’électrode positive ne peut pas être utilisée efficacement. Dans les cas graves, des dendrites de lithium se formeront à l’intérieur de la batterie, ce qui peut facilement percer le séparateur et provoquer le circuit interne de la batterie ;

4)Épaisseur du revêtement: Une épaisseur de revêtement trop fine ou trop épaisse aura un impact sur le processus de laminage ultérieur de la feuille d’électrode et ne peut pas garantir la constance des performances de la feuille d’électrode de la batterie.

De plus, le revêtement des feuilles d’électrodes est d’une grande importance pour la sécurité de la batterie. Avant le revêtement, un travail 5S doit être effectué pour s’assurer qu’aucune particule, débris, poussière, etc. n’est mélangé aux feuilles d’électrodes pendant le processus de revêtement. Si des débris sont mélangés, cela provoquera un micro-court-circuit à l’intérieur de la batterie et, dans les cas graves, la batterie peut prendre feu et exploser.

1. Sélection de l’équipement de revêtement et du processus de revêtement

Le processus de revêtement généralisé comprend : le déroulement → l’épissage, la traction →→ le contrôle de la tension → le revêtement → le séchage, la correction de →l’alignement → le contrôle de la tension, la correction de la déviation → → l’enroulement et d’autres processus. Le processus de revêtement est complexe et de nombreux facteurs affectent l’effet de revêtement, tels que : la précision de fabrication de l’équipement de revêtement, la douceur du fonctionnement de l’équipement, le contrôle de la tension dynamique pendant le processus de revêtement, la quantité de volume d’air pendant le processus de séchage et les courbes de contrôle de la température affecteront l’effet de revêtement, Il est donc extrêmement important de choisir le procédé de revêtement approprié.

En règle générale, les aspects suivants doivent être pris en compte lors du choix d’une méthode de revêtement, notamment : le nombre de couches de revêtement, l’épaisseur du revêtement humide, les caractéristiques rhéologiques du liquide de revêtement, la précision de revêtement requise, le support ou le substrat de revêtement, la vitesse du tissu, etc.

En plus des facteurs ci-dessus, les conditions et caractéristiques spécifiques du revêtement de la feuille d’électrode doivent également être combinées. Les caractéristiques de revêtement des feuilles d’électrode de batterie lithium-ion sont les suivantes : (1) Revêtement monocouche double face ; (2) Le revêtement humide de la boue est épais (100 ~ 300 μm) ; (3) La boue est un fluide non newtonien à haute viscosité ; (4) Les exigences de précision de revêtement des feuilles d’électrode Élevée, similaire à la précision du revêtement de film ; (5) Le support de revêtement est une feuille d’aluminium et une feuille de cuivre d’une épaisseur de 10 à 20 μm ; (6) Par rapport à la vitesse de revêtement du film, la vitesse de revêtement des feuilles d’électrode n’est pas élevée. Compte tenu des facteurs ci-dessus, les équipements de laboratoire généraux utilisent souvent le type de grattoir, les batteries lithium-ion grand public utilisent principalement le type de transfert de revêtement au rouleau et les batteries de puissance utilisent principalement la méthode d’extrusion à fente.

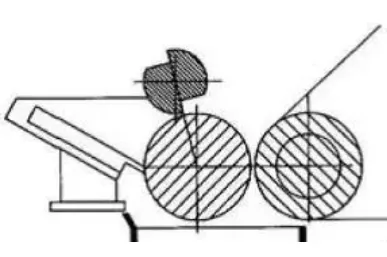

SRevêtement en craper: Le principe de fonctionnement est illustré à la figure 1. Le substrat de la feuille passe à travers le rouleau d’enrobage et est en contact direct avec l’auge à lisier. Une boue excessive est appliquée sur le substrat de la feuille. Lorsque le substrat passe entre le rouleau d’enrobage et le racleur, l’espace entre le grattoir et le substrat détermine l’épaisseur du revêtement, et en même temps, l’excès de boue est gratté et recoulé, formant ainsi un revêtement uniforme à la surface du substrat. Type de grattoir Grattoir à virgule principale. Le grattoir à virgule est l’un des composants clés de la tête de revêtement. Il est généralement transformé en un tranchant semblable à une virgule à la surface du rouleau rond le long de la ligne de bus. Ce grattoir a une résistance et une dureté élevées, et il est facile de contrôler la quantité de revêtement et la précision du revêtement. Il convient aux boues à haute teneur en solides et à haute viscosité.

Type de transfert de revêtement au rouleau: La rotation du rouleau d’enrobage entraîne la boue, la quantité de transfert de boue est ajustée par l’espace du racleur de virgule, et la rotation du rouleau arrière et du rouleau de revêtement est utilisée pour transférer la boue sur le substrat. Le processus est illustré à la figure 2. Le revêtement par transfert de rouleaux se compose de deux processus de base : (1) La rotation du rouleau de revêtement entraîne la boue à travers l’espace du rouleau de dosage pour former une couche de boue d’une certaine épaisseur ; (2) La couche de boue d’une certaine épaisseur passe dans la direction opposée du rouleau d’enrobage et la rotation du rouleau d’enrobage transfère la boue sur la feuille pour former un revêtement.

Schéma de principe du processus de revêtement par transfert de lame de rouleau

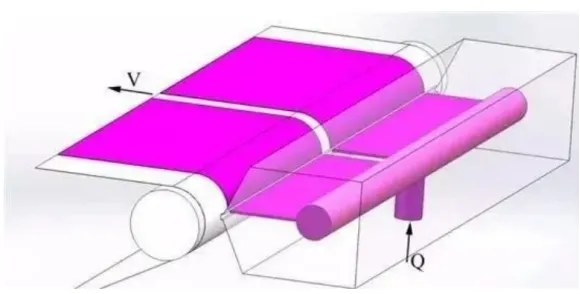

Revêtement de matrice de fente : En tant que technique de revêtement humide précise, le revêtement de matrice de fente fonctionne comme le montre la figure 3. Le principe de fonctionnement implique l’extrusion du liquide de revêtement à travers l’espace d’une matrice à fente à une pression et un débit spécifiques, en le transférant sur le substrat. Par rapport à d’autres méthodes de revêtement, le revêtement à fente offre plusieurs avantages, tels qu’une vitesse de revêtement élevée, une précision élevée et une épaisseur humide uniforme. Le système de revêtement est fermé, empêchant les contaminants de pénétrer pendant le processus de revêtement, ce qui permet une utilisation élevée de la suspension et le maintien de propriétés stables de la boue. Il permet un revêtement multicouche simultané. De plus, le revêtement de matrice de rainure peut s’adapter à une large gamme de viscosités de boue et de teneurs solides, ce qui le rend plus adaptable par rapport aux processus de revêtement par transfert.

2. Défauts de revêtement et facteurs d’influence

La réduction des défauts de revêtement, l’amélioration de la qualité et du rendement du revêtement et la réduction des coûts sont des aspects importants à prendre en compte dans l’étude des processus de revêtement. Les problèmes courants qui se produisent souvent pendant le processus de revêtement comprennent la tête, la queue épaisse, les bords épais des deux côtés, les défauts de chatoiement, la rugosité de la surface et l’exposition de la feuille.

L’épaisseur de la tête et de la queue peut être ajustée en contrôlant le temps d’ouverture et de fermeture de la vanne de revêtement ou de la vanne intermittente. Le problème des bords épais peut être amélioré en ajustant les propriétés de la boue, l’écart de revêtement et le débit de la boue. La rugosité de surface, les irrégularités et les rayures peuvent être résolues en stabilisant le matériau de la feuille, en réduisant la vitesse et en ajustant l’angle de la lame d’air.

Matériau de base-boue

La relation entre les propriétés physiques de base du lisier et du revêtement : Dans le processus réel, la viscosité du coulis a un certain impact sur l’effet du revêtement. Les matières premières des électrodes, les proportions de la suspension et la viscosité de la suspension préparée varient également lorsque le type de liant est sélectionné. différent. Lorsque la viscosité de la boue est trop élevée, le revêtement ne peut souvent pas être effectué de manière continue et stable, et l’effet du revêtement est également affecté.

L’uniformité, la stabilité, les effets de bord et de surface du fluide de revêtement sont influencés par les propriétés rhéologiques du fluide de revêtement, ce qui détermine directement la qualité du revêtement. Des méthodes de recherche telles que l’analyse théorique, la technologie expérimentale de revêtement et la technologie des éléments finis de la mécanique des fluides peuvent être utilisées pour étudier la fenêtre de revêtement. La fenêtre de revêtement est la plage de fonctionnement du processus dans laquelle un revêtement stable peut être obtenu et un revêtement uniforme peut être obtenu.

Substrat – feuille de cuivre et feuille d’aluminium

Tension superficielle: La tension superficielle de la feuille de cuivre et d’aluminium doit être supérieure à la tension superficielle de la solution revêtue, sinon la solution sera difficile à étaler en douceur sur le substrat, ce qui entraînera une mauvaise qualité de revêtement. Un principe à suivre est que la tension superficielle de la solution à revêtir doit être inférieure de 5 dynes/cm à celle du substrat. Bien sûr, ce n’est qu’approximatif. La tension superficielle de la solution et du substrat peut être ajustée en ajustant la formule ou le traitement de surface du substrat. La mesure de la tension superficielle des deux doit également être utilisée comme élément de test de contrôle de la qualité.

Épaisseur uniforme: Dans un processus similaire au revêtement de lame, l’épaisseur du substrat est inégale sur toute la largeur, ce qui entraînera une épaisseur de revêtement inégale. Parce que dans le processus de revêtement, l’épaisseur du revêtement est contrôlée par l’espace entre le grattoir et le substrat. S’il y a un endroit où l’épaisseur du substrat est relativement faible dans la direction transversale du substrat, plus de solution passera à cet endroit et l’épaisseur du revêtement sera plus épaisse, et vice versa. Si les fluctuations d’épaisseur suivantes du matériau de base sont observées à partir de la jauge d’épaisseur, les fluctuations finales de l’épaisseur du revêtement montreront également le même écart. De plus, les écarts d’épaisseur transversale peuvent également entraîner des défauts de remontage. Ainsi, afin d’éviter ce défaut, le contrôle de l’épaisseur des matières premières est très important.

Électricité statique: Sur la ligne de revêtement, beaucoup d’électricité statique sera générée à la surface du substrat lorsque le revêtement se déroule et passe à travers le rouleau. L’électricité statique générée peut facilement absorber l’air et la couche de cendres sur le rouleau, provoquant des défauts de revêtement. Au cours du processus de décharge d’électricité statique, cela provoquera également des défauts d’apparence statique sur la surface du revêtement, et des cas plus graves peuvent même provoquer des incendies. Si l’humidité est faible en hiver, le problème d’électricité statique sur la ligne de revêtement sera plus grave. Le moyen le plus efficace de réduire ces défauts est de maintenir l’humidité ambiante aussi élevée que possible, de rectifier les lignes de revêtement et d’installer des dispositifs antistatiques.

Propreté: Les impuretés à la surface du substrat provoqueront certains défauts physiques, tels que des saillies, de la saleté, etc. Par conséquent, il est nécessaire de mieux contrôler la propreté des matières premières dans le processus de production des matériaux de base. Les rouleaux de nettoyage de film en ligne sont une méthode plus efficace pour éliminer les impuretés du support. Bien qu’il ne puisse pas éliminer toutes les impuretés sur la membrane, il peut améliorer efficacement la qualité des matières premières et réduire les pertes.

3. Carte des défauts de la feuille d’électrode de la batterie au lithium

- Défauts de bulles dans le revêtement de l’électrode négative d’une batterie lithium-ion

L’image de gauche est la plaque d’électrode négative avec des bulles, et l’image de droite est un grossissement de 200x du microscope électronique à balayage. Au cours des processus de mélange, de transfert et de revêtement de la boue, des corps étrangers tels que de la poussière ou des peluches longues sont mélangés au liquide de revêtement ou tombent à la surface du revêtement humide, où la tension superficielle du revêtement est affectée par des forces externes, ce qui entraîne des forces intermoléculaires. Des changements se produisent, la boue est légèrement transférée et, après séchage, des traces circulaires se forment avec un milieu mince.

- Sténopé

L’une est la génération de bulles (processus d’agitation, processus de transport, processus de revêtement) ; Les défauts de trous d’épingle causés par les bulles sont relativement faciles à comprendre. Les bulles dans le film humide migrent de la couche interne à la surface du film et éclatent à la surface du film pour former des défauts de trous d’épingle. Les bulles proviennent principalement d’une mauvaise fluidité et d’un nivellement de la peinture lors de l’agitation, du transport des liquides de revêtement et des processus de revêtement, ainsi que d’une mauvaise libération des bulles de la peinture.

- Rayures

- Bords épais

La raison de ce bord épais est que la tension superficielle de la boue fait migrer la boue vers la zone non revêtue sur le bord de la feuille d’électrode, formant un bord épais après séchage.

- Particules d’agrégats de surface négatives

Formulation : Graphite sphérique + SUPER C65 + CMC + Eau distillée

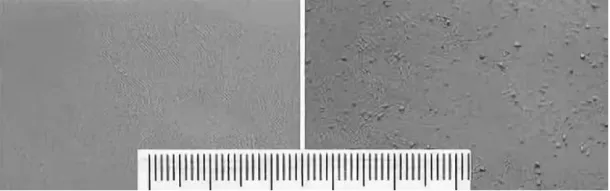

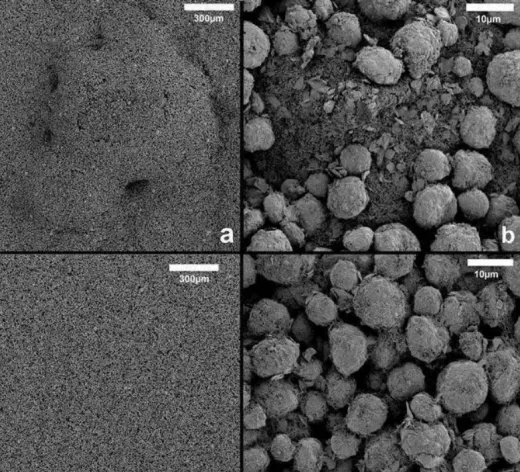

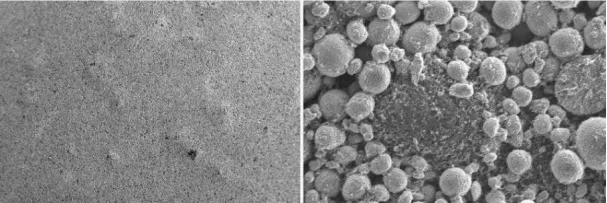

Aspect macroscopique de deux films d’électrodes différents à l’aide de procédés de mélange différents : surface lisse (à gauche) et surface avec de nombreuses petites particules (à droite).

Formulation : Graphite sphérique + SUPER C65 + CMC/SBR + Eau distillée

Morphologie magnifiée de la surface du film d’électrode avec de petites particules (a et b) : Agrégation d’additifs conducteurs, dispersion incomplète.

Morphologie agrandie du film d’électrode à surface lisse : Les additifs conducteurs sont bien dispersés et uniformément répartis.

- Particules d’agrégat de surface d’électrode positive

Formulation : NCA + noir d’acétylène + PVDF + NMP

Au cours du processus d’agitation, l’humidité ambiante était trop élevée, ce qui a entraîné une gelée de la boue, l’agent conducteur n’a pas été complètement dispersé et il y avait un grand nombre de particules à la surface de la feuille d’électrode après le laminage.

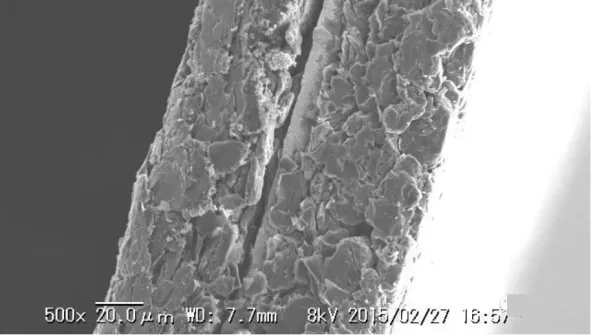

- Fissures de la feuille d’électrode du système d’eau

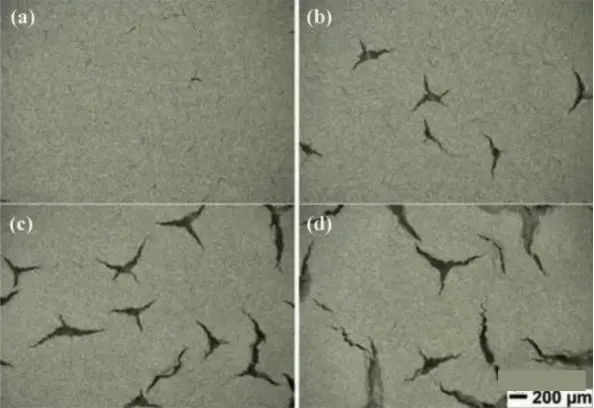

Formulation : NMC532/noir de carbone/liant = 90/5/5 % en poids, eau/alcool isopropylique (IPA) solvant.

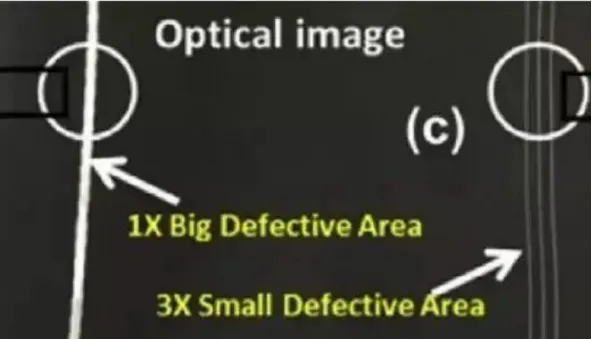

Photographies optiques des fissures à la surface du film d’électrode à différentes densités de surface de revêtement : (a) 15 mg/cm2, (b) 17,5 mg/cm2, (c) 20 mg/cm2 et (d) 25 mg/cm2. Les films d’électrode plus épais sont plus sujets à la fissuration.

- Cavités de retrait sur la surface de la feuille d’électrode

Formulation : graphite en flocons + SP + CMC / SBR + eau distillée

Il y a des particules polluantes à la surface de la feuille et il y a une zone de faible tension superficielle dans le film humide à la surface des particules. Le film liquide migre radialement autour des particules, formant des défauts de point de retrait.

- Rayures à la surface de la feuille d’électrode

Formulation : NMC532 + SP + PVdF + NMP

Au cours du processus de revêtement par extrusion fendue, la présence de grosses particules sur le tranchant entraîne des rayures sur la surface de la feuille d’électrode.

- Revêtement de bandes verticales

Formulation : NCA + SP + PVdF + NMP

Au cours des dernières étapes du revêtement par transfert, la suspension présente une viscosité accrue en raison de l’absorption d’eau. Le processus de revêtement s’approche de la limite supérieure de la fenêtre de revêtement, ce qui entraîne un mauvais nivellement de la boue et la formation de traînées verticales.

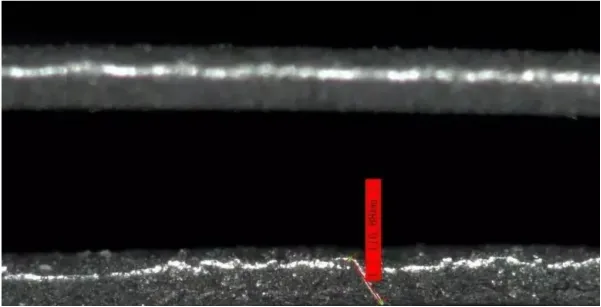

- Fissures de roulement dans la zone humide de la feuille d’électrode

Formulation : graphite en flocons + SP + CMC / SBR + eau distillée

Pendant le revêtement, la zone médiane de la feuille d’électrode n’était pas complètement sèche et le revêtement a migré pendant le laminage, formant des fissures en forme de bande.

- Feuille d’électrode Plis des bords roulés

Des bords épais se forment pendant le revêtement. Le type de laminage provoque des plis sur les bords du revêtement.

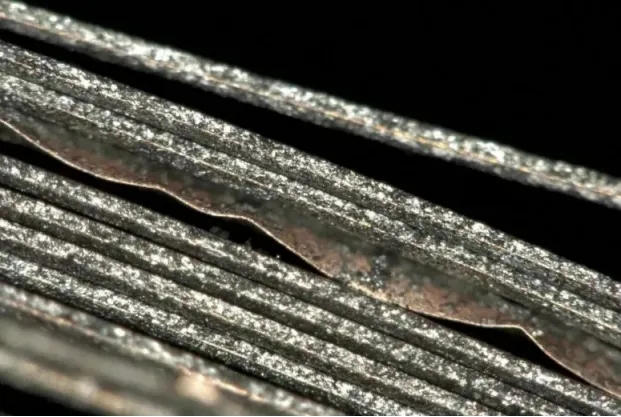

- Le revêtement de refendage de l’électrode négative est séparé de la feuille

Formule : graphite naturel + noir d’acétylène + CMC/SBR + eau distillée, rapport de substances actives 96%

Lorsque le disque de la feuille d’électrode est fendu, le revêtement se sépare de la feuille.

- Meules de refendage de feuilles d’électrodes

Lorsque le disque d’électrode positive est fendu, le contrôle de tension instable provoque la formation de bavures de feuille par coupe secondaire.

- Feuille d’électrode fendue bord ondulé

Lorsque le disque d’électrode négative est coupé, en raison d’un chevauchement et d’une pression inappropriés des fraises, des bords ondulés se forment et le revêtement de la coupe est décollé.

- D’autres défauts de revêtement courants comprennent : infiltration d’air, ondes transversales, écoulement vertical, ruisseau, expansion, ondulations d’eau, etc.

Des défauts peuvent survenir à différentes étapes du traitement : formulation du revêtement, préparation du support, zone d’opération de revêtement, zone de séchage, processus de découpe, de refendage, de calandrage, etc. L’approche logique générale pour résoudre les défauts est la suivante :

Optimiser les processus de formulation, d’enrobage et de séchage des produits, de l’échelle pilote à la production. Trouvez la fenêtre de processus optimale ou plus large en ajustant les paramètres et les variables.

Mettre en œuvre des mesures de contrôle de la qualité et des outils statistiques (tels que le contrôle statistique des processus, SPC) pour contrôler la qualité des produits. Utilisez des systèmes de surveillance en ligne pour garantir une épaisseur de revêtement stable ou utilisez des systèmes d’inspection visuelle (Visual Systems) pour détecter les défauts de surface.

Lorsque des défauts surviennent, apportez des ajustements en temps opportun au processus pour éviter les défauts récurrents. Identifiez la cause profonde, analysez les variables du processus et modifiez les paramètres en conséquence pour rectifier le problème.

4. Uniformité du revêtement

Le terme « uniformité du revêtement » fait référence à la constance de l’épaisseur du revêtement ou à la distribution de l’adhésif dans une zone de revêtement. Plus la cohérence de l’épaisseur du revêtement ou de la distribution de l’adhésif est bonne, plus l’uniformité du revêtement est élevée, et vice versa. Il n’existe pas de mesure normalisée de l’uniformité du revêtement, mais elle peut être mesurée par l’écart ou l’écart en pourcentage de l’épaisseur du revêtement ou de la quantité d’adhésif à divers points d’une certaine zone par rapport à l’épaisseur moyenne du revêtement ou à la quantité d’adhésif dans cette zone. Il peut également être mesuré par la différence entre l’épaisseur maximale et minimale du revêtement ou la quantité d’adhésif dans une certaine zone. L’épaisseur du revêtement est généralement exprimée en micromètres (μm).

L’uniformité du revêtement est utilisée pour évaluer la qualité globale du revêtement dans une zone spécifique. Cependant, dans la production pratique, nous sommes généralement plus préoccupés par l’uniformité des directions transversales (transversales à la machine) et longitudinales (direction de la machine) du substrat. L’uniformité transversale fait référence à l’uniformité dans le sens de la largeur du revêtement (ou sens de la machine), tandis que l’uniformité longitudinale fait référence à l’uniformité dans le sens de la longueur du revêtement (ou sens de déplacement du substrat).

L’ampleur, les facteurs d’influence et les méthodes de contrôle des erreurs de revêtement transversales et longitudinales sont significativement différents. En général, plus la largeur du substrat (ou du revêtement) est grande, plus il est difficile de contrôler l’uniformité transversale. Sur la base d’années d’expérience pratique dans les opérations de revêtement, il est généralement relativement facile d’assurer l’uniformité transversale lorsque la largeur du substrat est inférieure à 800 mm. Lorsque la largeur du support varie de 1300 mm à 1800 mm, l’uniformité transversale peut souvent être bien contrôlée mais nécessite un niveau d’expertise considérable. Cependant, lorsque la largeur du substrat dépasse 2000 mm, l’obtention d’une uniformité transversale devient extrêmement difficile, et seuls quelques fabricants peuvent la gérer efficacement. D’autre part, à mesure que la taille du lot de production (c’est-à-dire la longueur du revêtement) augmente, l’uniformité longitudinale peut devenir un défi ou une difficulté plus grande que l’uniformité transversale.