PACKの紹介

リチウム電池は、民間のデジタルおよび通信製品から産業機器、軍用電源など、広く使用されています。それらはすべてバッチで使用されます。製品が異なれば、必要な電圧と容量も異なります。したがって、リチウムイオン電池は多くの場合、直列および並列に使用されます。回路、ケーシング、出力を保護することによって形成されたアプリケーションバッテリーは、PACKと呼ばれます。

PACKは、携帯電話のバッテリー、デジタルカメラのバッテリー、MP3、MP4バッテリーなどの単一のセルで作成することも、ラップトップのバッテリー、電動工具のバッテリー、電気自動車のバッテリー、エネルギー貯蔵バッテリーなど、直列および並列の複数のセルの組み合わせにすることもできます。

1.パックの構成

PACKには、セル、BMS、外装またはシェル、出力(コネクタを含む)、キースイッチ、電源インジケータ、およびEVA、大麦紙、プラスチックホルダーなどの補助材料が含まれ、PACKを形成します。PACKの外観特性はアプリケーションによって決定され、PACKには多くの種類があります。

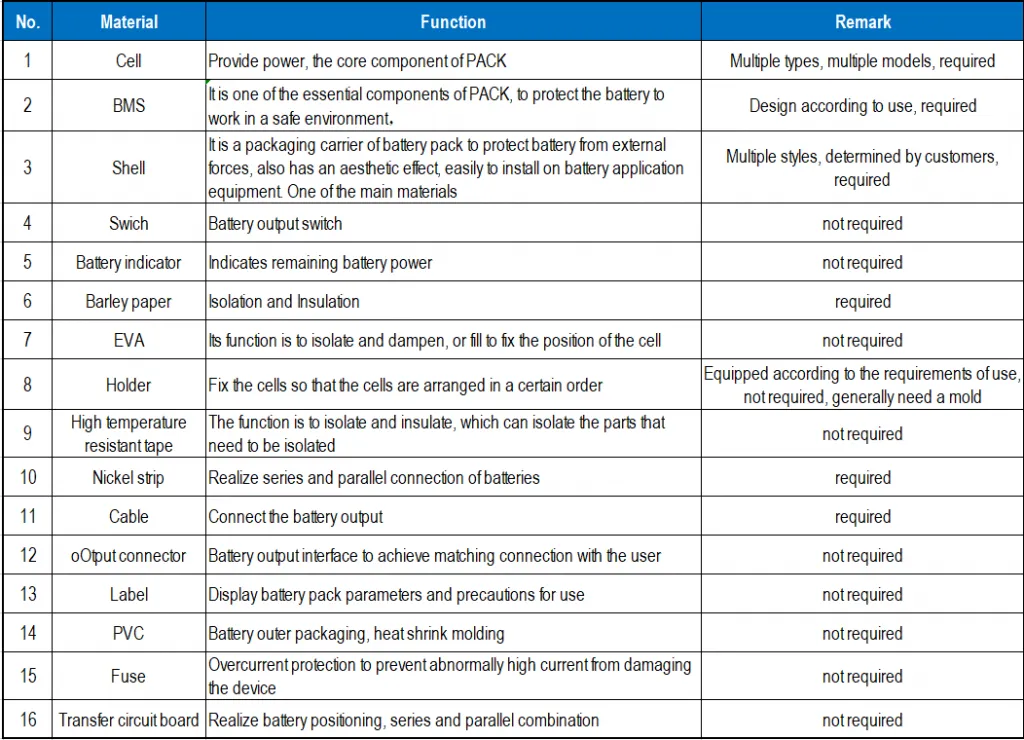

2.各素材の使用

3. PACKの特徴

★直接適用できる完全な機能があります。

★ さまざまなタイプ。同じアプリケーション要件を実装できるPACKは複数あります。

★ バッテリーパックでは、セルに高度な一貫性(容量、内部抵抗、電圧、放電曲線、寿命)が必要です。

★ バッテリーパックのサイクル寿命は、単一のバッテリーのサイクル寿命よりも短くなります。

★限られた条件(充電、放電電流、充電方法、温度、湿度条件、振動、ストレスなど)で使用してください。

★リチウム電池パック保護ボードには、充電均等化機能が必要です。

★高電圧、大電流のバッテリーパック(電気自動車のバッテリー、エネルギー貯蔵システムなど)には、バッテリー管理システム(BMS)、CAN、RS485などの通信バスが必要です。

★バッテリーパックは充電器に対する要件が高く、BMSとの通信が必要なものもあります。目的は、各バッテリーを正常に動作させ、バッテリーに蓄えられたエネルギーを最大限に活用し、安全で信頼性の高い使用を確保することです。

4.PACKのデザイン

★ アプリケーション環境(温度、湿度、振動、塩水噴霧など)、使用時間、充電、放電方法、電気的パラメータ、出力方法、寿命要件など、使用要件を完全に理解してください。

★使用要件に応じて、適格なセルと保護回路基板を選択してください。

★ サイズと重量の要件を満たします。

★ パッケージは信頼性が高く、要件を満たしています。

★生産プロセスが簡素化されます。

★ プログラムの最適化。

★ コストの最小化。

★検出は簡単に実装できます。

5.使用上の注意

★火の中に火を入れたり、熱源の近くで使用したりしないでください。

★出力の正極と負極を直接接続するために金属を使用しないでください。

★ バッテリーの温度範囲を超えて使用しないでください。

★ バッテリーを無理に押し込まないでください。

★専用の充電器を使用するか、正しい方法で充電してください。

★ バッテリーが保持されているときは、3か月ごとにバッテリーを充電してください。保管温度で置きます。

重要部品の導入

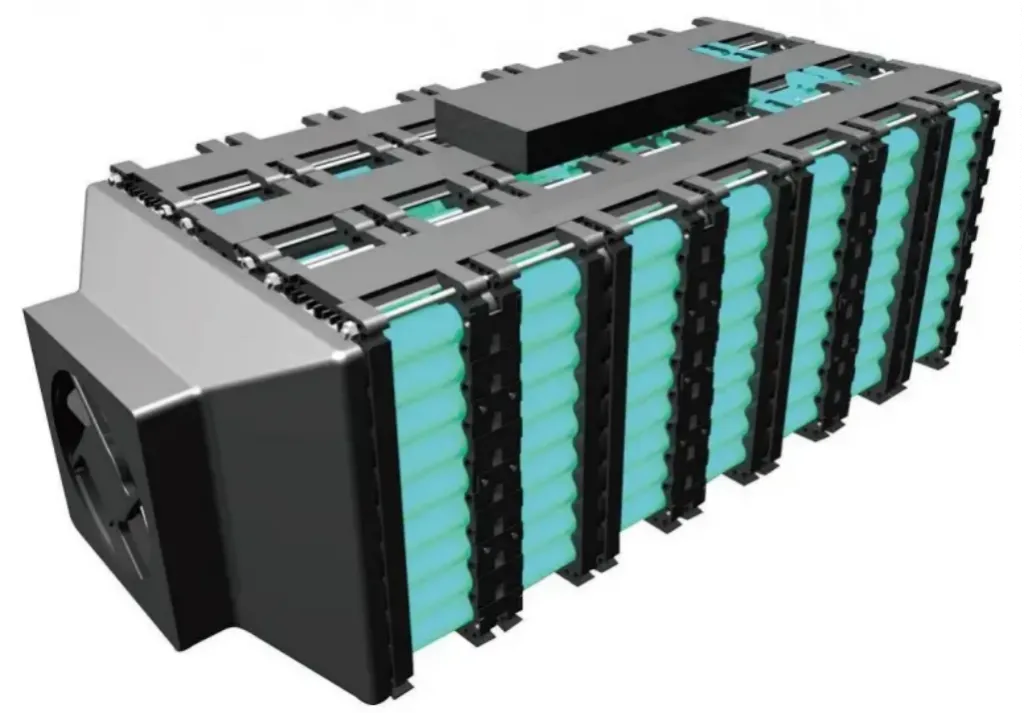

1.バッテリーモジュール

★構成:バッテリーは、直列および並列に接続された単一セルで構成されています。

並列接続は容量を増加させ、電圧は変化せず、直列接続は電圧を増加させ、容量は変化しないままであり、3.6V / 10Ahバッテリーは5つの並列を介して単一の18650 / 2Ahで構成され、36V / 2Ahバッテリーは10シリーズを介して単一の18650 / 2Ahで構成でき、36V / 10Ahバッテリーは5つの並列10ストリングを介して単一の18650 / 2Ahで構成されています。

★組み合わせ要件:並列セルと直列セルには同じタイプとモデルが必要であり、容量、内部抵抗、電圧値の差は特定の値を超えません。本質は、バッテリーの充放電曲線の一貫性(動的一貫性)です。しかし、それを達成するのは難しいです。一般に、セルを並列および直列に結合した後、容量損失は 2% から 5% です。セルの数が多いほど、容量の損失は大きくなります。

★組み合わせの実現:細胞の組み合わせは2つの方法で実現されます。1つは、ニッケルストリップスポット溶接、レーザー溶接、または一般的な方法である超音波溶接によるものです。信頼性は良いのですが、簡単に交換できるわけではないというメリットがあります。2つ目は、弾性金属シートを介して接触することです。利点は、溶接が不要で、セルの交換が比較的容易であることです。欠点は、接触不良につながる可能性があることです。

★要件:バッテリーパックは、ユーザーの作業時間要件、環境要件、振動要件、充電要件、寿命要件などを満たさなければなりません。バッテリーモジュールは単独では使用できません(過充電、過放電、および過電流はセルを損傷します)、使用する前にBMSを装備する必要があります。

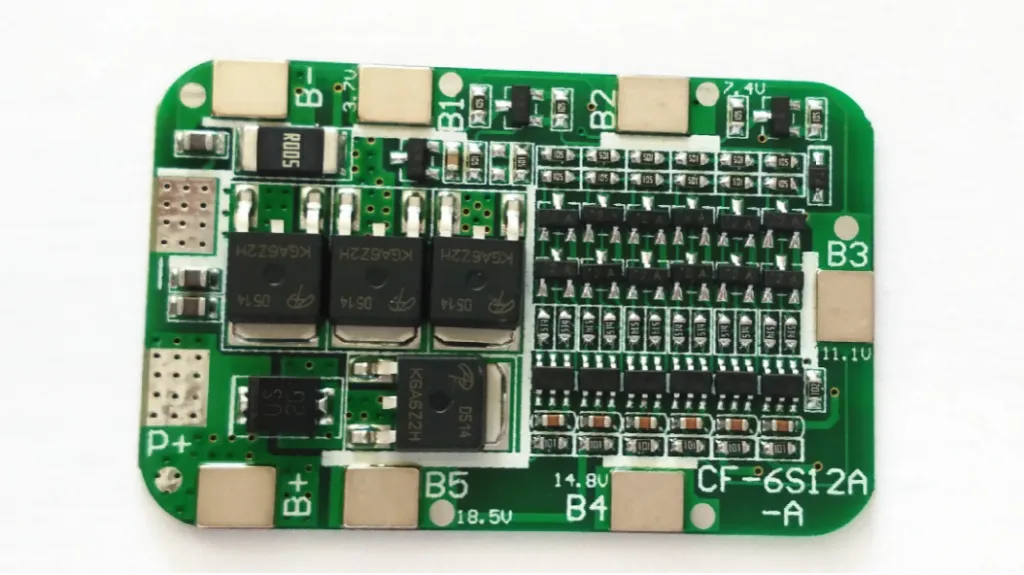

2.BMSの

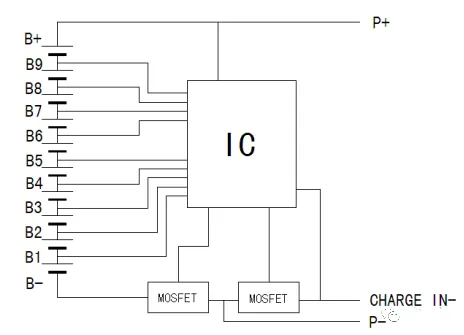

★構成:BMSは、IC、MOSFET、トランジスタ、抵抗器とコンデンサ、PCBとヒートシンクで構成されています。

★機能:通常の状態で動作するようにバッテリーを保護します。過充電、過放電、短絡などによるバッテリーの故障や、煙、火災、爆発の危険を防ぎます。

★特定の機能:

A.過充電保護、過充電保護voltage異なるシステムのバッテリーの電圧は異なります。一般に、LFP の過充電保護電圧は 3.65V~3.85V で、LCO、LMO、NCM材料リチウム電池の過充電保護電圧は 4.2V~4.35V です。

B.過放電保護、LFP の過放電保護電圧は 2 ~ 2.5V で、他の 3 つのリチウム電池は 2.3V ~ 2.9V です。

C.短絡保護。これは、ICとMOSFETのパラメータによって決定されます。

D.過充電保護回復電圧。ICにはこの機能があり、一般的に回復電圧は保護電圧0.1~0.2Vよりも低くなっています。

E.過放電保護回復電圧。一部のICにはこの機能がありません。過放電後は、充電して復旧する必要があります。

F.短絡保護遅延時間。通常は 10 ミリ秒です。

G.バランス機能。一部のアプリケーションでは、イコライゼーションが必要です。バッテリーの放電電流が大きいため、バランスをとるのは簡単ではありません。現在、それは主に充電バランスです。バランスの目的は、各バッテリーを完全に充電し、耐用年数を延ばし、バッテリーの役割を最大化できるようにすることです。

★ BMSの使用

ある。 BMSはバッテリーの近くに接続されており、リチウムバッテリーをBMSとは別に使用することはできません。

B.BMSとバッテリーの間の断熱と断熱のための効果的な分離に注意してください。

C.マルチセクション保護ボードを取り付けてバッテリーに接続したら、最初に低レベル、次に高レベルの順序で接続します。つまり、最初にB-を接続し、次にB1、B2を接続します...B9、B+の順に。以下を参照してください。保護プレートを取り外すと、取り付け順序が逆になります。

★ BMSの設計

BMS の設計では、次の点を考慮する必要があります。

ある。設計は信頼性と動作安定性を確保する必要があり、過電流パラメータ用に少なくとも30%の技術手当を確保する必要があります。

B. テストしやすいように製品を設計します。

C.設計は、運用とデバッグに便利である必要があり、プロセスは簡略化する必要があります。

D.製品は簡単にインストールできる必要があります。

E.寸法要件を満たすように設計します。

F.デザインはデバイスを購入するのに便利であるべきであり、デバイスは特別すぎてはいけません。

G. コストを考慮した設計。

H.設計では、熱放散と放熱部品の配置を十分に考慮する必要があります。

I.設計は環境保護要件を考慮する必要があります。