在锂离子电池在实际运行过程中复杂的充放电条件下,虽然电池管理系统可以尽可能地帮助实现正常运行,但在过充、过放、超温等特殊情况下,仍然会发生机械滥用、电气滥用和热滥用。这些滥用会导致电池性能迅速下降,导致内部短路,并最终导致热失控安全问题。

本文对锂离子电池内部短路进行了系统的研究,重点从内部短路原理、感应实验方法、内部短路识别方法和预防措施四个方面展开。

通过在这些领域进行研究,本文对锂离子电池内部短路的识别方法和预防措施提供了见解。这些信息对于锂离子电池的安全保护和应用具有价值。

1内部短路机理研究

内部短路的触发条件可分为三类:机械滥用、电气滥用和热滥用。机械滥用涉及针刺和压缩等动作,这些动作会导致电池的机械变形和隔膜部分破裂,从而导致内部短路。电气滥用会导致锂镀层和枝晶生长,从而弥合隔膜中的间隙并在正极和负极之间建立连接,从而导致内部短路。当高温导致隔膜严重收缩和塌陷,导致内部短路时,就会发生热滥用。当锂离子电池发生内部短路时,它会产生大电流和大量的局部热量,最终导致热失控。

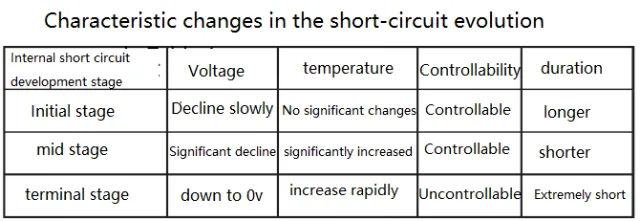

内部短路可能发生在电池的整个生命周期中,其发展和演变可分为早期、中期和晚期三个阶段,如表1所示。

在内部短路的早期阶段,短路引起的电压降相对较慢,产生的热量极少,可由冷却系统消散。因此,在此阶段电池温度没有显着变化。早期可以持续很长时间,并且难以检测。在内部短路的中间阶段,电压降变得很大,并且由于散热不足而产生的热量会积聚。这会导致电池温度明显升高。中期持续时间相对较短,但其特征更明显,更容易识别。在内部短路的后期,电池会经历大范围短路,导致电压降至0V。瞬间产生大量热量,导致电池热失控。晚期的持续时间非常短,一旦发生就不能中断。表1总结了内部短路演变过程中的特性变化。

2.内部短路识别方法分析

为了防止锂离子电池内部短路发展到后期变得不可控并导致热失控,研究人员长期致力于研究在早期阶段识别内部短路的准确方法。目前,识别内部短路的方法可分为以下五种类型:

- 基于实测数据的偏差识别:该方法需要建立可靠的电池状态预测模型。将电池充电和放电过程中的电压和温度等参数的实时测量值与模型中的预测值进行比较和分析。如果计算出的偏差超出允许的误差范围,则确定发生了内部短路。然而,由于在内部短路的早期阶段,电池电压和温度等特性参数的变化并不显著,因此该方法在识别早期内部短路方面效果有限,无法识别并联电池组中的内部短路。

- 电压信号异常识别方法:该方法基于基于陶瓷隔膜的电池在内部短路过程中经历异常的电压下降和恢复现象的原理。通过检测电池充放电过程中电池电压信号是否出现异常的电压下降和恢复,可以判断内部短路的发生。然而,这种方法只能识别特定类型电池的内部短路,特别是那些带有多孔保护材料涂层隔膜的电池。因此,它有局限性,只能应用于识别特定电池类型的串联电池组中的内部短路。

- 电池自放电识别方法:电池内部短路不可避免地会导致超出正常范围的异常自放电过程。通过比较电池静止一段时间前后的电压或使用基准恒压源等方法,可以检测到异常自放电过程的存在。如果检测到此类过程,则确定发生了内部短路。但是,由于这种方法要求电池处于静止状态和非运行状态,因此它不能用于电池运行期间的实时识别或识别并联电池组中的内部短路。

- 电池一致性识别方法:基于电池组内电池单元表现出一致性的假设,该方法涉及监控同一电池组内单个电池单元的电压、容量和剩余电量等参数。如果某个电芯的参数明显偏离其他电芯的正常参数,从而破坏了电池组的整体一致性,则确定该电芯发生了内部短路。然而,由于在内部短路的早期阶段,电池电压和容量等特性参数的变化并不显著,因此该方法在识别早期内部短路方面效果有限,无法识别并联电池组中的内部短路。

- 特殊电路识别方法:该方法涉及检测对称环形电路拓扑中的电压和电流等参数。如果观察到电路参数对称性的任何变化,则可以准确确定电池单元发生内部短路的位置。这种方法解决了并联电池组中内部短路的高精度识别问题,并能够估计内阻。但是,它存在设备成本高、对电池组动态一致性有潜在影响等缺点。

3.内部短路抑制措施

导致电池内部短路的因素大致可分为两类:电池材料和制造工艺,以及电池设计和使用。下面从这两个方面总结了抑制和防止内部短路发生的方法:

3.1电池材料和工艺

抑制和防止内部短路的方法主要可以通过几个方面来实现,包括改进隔膜材料、电解质材料、电极涂层和生产工艺以减少制造缺陷。

通过使用耐高温和低自放电率的陶瓷隔膜,以及阻燃电解质或离子液体电解质,可以有效抑制枝晶生长并降低内部短路的风险。通过在电池单元的集流体或电极上涂覆低导电性涂层或具有正温度系数的材料,可以有效减少内部短路电流和内部短路时产生的热量,从而降低电池热失控的可能性。优化电池芯、隔膜和其他材料的生产工艺,包括除杂工艺,有助于过滤掉金属杂质,防止金属杂质与电解液之间发生不可逆的副反应,并降低金属颗粒刺穿隔膜并导致内部短路的风险。此外,采用先进的检测技术来评估电池内部结构的完整性、制造精度和电极对准有助于降低内部短路的潜在风险。

3.2电池设计与使用

在电池软件设计方面,实施具有适当电池警告和安全控制策略的电池管理系统(BMS)可以实时监控单个电池单元的状态。这样可以及时检测内部短路的位置并迅速减轻任何安全隐患。通过在充电和放电过程中的电池冗余和平衡设计,可以降低高电池负载导致内部短路的风险。

在电池硬件设计方面,采用多层熔断器,如电池管保险丝、模块熔断器、电池组熔断器、车辆负载熔断器,可以及时断开受内部短路影响的电路。这有助于防止内部短路的进一步发展。此外,精心设计的内部冷却系统增强了散热能力,从而防止了因过热而导致的热失控,从而导致电极、电解质和隔膜分解反应。此外,设计合理的内部加热系统可以在低温充电期间将电池预热到适当的工作温度,避免了低温充电时枝晶穿过隔膜而导致热失控的风险。