実際の動作中のリチウムイオン電池の複雑な充電および放電条件では、バッテリー管理システムは可能な限り正常な動作を達成するのに役立ちますが、過充電、過放電、過熱、およびその他の特別な状況では、機械的な乱用、電気的乱用、および熱の乱用が発生する可能性があります。これらの乱用は、バッテリーの性能の急速な低下につながり、内部短絡を引き起こし、最終的には熱暴走の安全性の問題を引き起こす可能性があります。

この記事では、リチウムイオン電池の内部短絡について、内部短絡の原理、誘導実験方法、内部短絡の特定方法、および予防策の4つの側面に焦点を当てて体系的に研究します。

これらの分野で研究を行うことにより、この記事では、リチウムイオン電池の内部短絡の特定方法と予防策についての洞察を提供します。この情報は、リチウムイオン電池の安全保護と応用にとって貴重な場合があります。

1内部短絡機構に関する研究

内部短絡のトリガー条件は、機械的虐待、電気的虐待、および熱虐待の3つのカテゴリに分類できます。機械的虐待には、針の穿刺や圧縮などのアクションが含まれ、バッテリーの機械的変形とセパレーターの部分的な破裂を引き起こし、内部短絡につながります。電気的乱用により、リチウムメッキと樹状突起の成長が起こり、セパレーターのギャップを埋めて正極と負極の間に接続が作成され、内部短絡が発生します。熱乱用は、高温によってセパレーターが大幅に収縮して崩壊し、内部短絡につながる場合に発生します。リチウムイオン電池で内部短絡が発生すると、大電流と大量の局所熱が発生し、最終的には熱暴走が発生します。

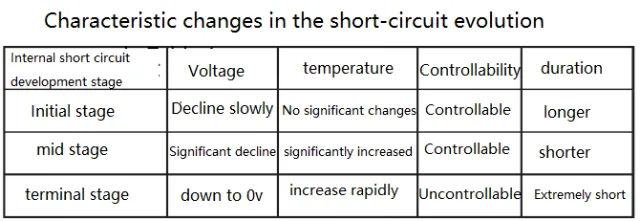

内部短絡は、バッテリーのライフサイクル全体を通じて発生する可能性があり、その発生と進化は、表1に示すように、初期段階、中期、後期の3つの段階に分けることができます。

内部短絡の初期段階では、短絡による電圧降下は比較的遅く、発生する熱は最小限に抑えられ、冷却システムによって放散できます。その結果、この段階ではバッテリー温度に大きな変化はありません。初期段階は長期間続くことがあり、検出が困難です。内部短絡の中盤では、電圧降下が大きくなり、放熱が不十分なために発生する熱が蓄積されます。これにより、バッテリーの温度が著しく上昇します。中期は比較的期間が短いですが、その特徴がより顕著であるため、識別が容易になります。内部短絡の後期段階では、バッテリに広範な短絡が発生し、電圧が0Vに低下します。瞬間的に大量の熱が発生し、バッテリーの熱暴走を引き起こします。後期段階は期間が非常に短く、一度発生すると中断することはできません。内部短絡の発生時の特性変化を表1にまとめます。

2.内部短絡識別法の解析

リチウムイオン電池の内部短絡が制御不能になり、熱暴走を引き起こす後期まで発生するのを防ぐために、研究者は長い間、初期段階で内部短絡を特定するための正確な方法の研究に専念してきました。現在、内部短絡を特定する方法は、次の5つのタイプに分類できます。

- 測定データに基づく偏差の特定:この方法では、信頼性の高いバッテリー状態予測モデルを確立する必要があります。バッテリーの充電および放電中の電圧や温度などのパラメータのリアルタイムの測定値は、モデルからの予測値と比較および分析されます。計算された偏差が許容誤差範囲を超えると、内部短絡が発生したと判断されます。しかし、内部短絡の初期段階では、バッテリ電圧や温度などの特性パラメータの変化は大きくないため、この方法では初期段階の内部短絡を特定する効果が限られており、並列バッテリパックの内部短絡を特定することはできません。

- 電圧信号異常識別方法:この方法は、セラミックセパレータベースのバッテリが内部短絡時に異常な電圧降下と回復現象を経験するという原理に基づいています。バッテリの充電および放電プロセス中に、バッテリ電圧信号が異常な電圧降下と回復を示すかどうかを検出することにより、内部短絡の発生を判断できます。ただし、この方法では、特定のタイプのバッテリー、特に多孔質の保護材料でコーティングされたセパレーターを備えたバッテリーの内部短絡しか識別できません。したがって、これには制限があり、特定のバッテリータイプの直列接続されたバッテリーパックの内部短絡の識別にのみ適用できます。

- バッテリーの自己放電識別方法:バッテリーの内部短絡は、必然的に正常範囲を超える異常な自己放電プロセスにつながります。バッテリーの休止期間の前後の電圧を比較するか、ベンチマーク定電圧源などの方法を使用することで、異常な自己放電プロセスの存在を検出できます。このようなプロセスが検出されると、内部短絡が発生していると判断されます。ただし、この方法では、バッテリが静止していて非動作状態にある必要があるため、バッテリ動作中のリアルタイム識別や並列バッテリパックの内部短絡の識別には使用できません。

- バッテリーの一貫性の識別方法:バッテリーパック内のバッテリーセルが一貫性を示すという仮定に基づいて、この方法では、同じバッテリーパック内の個々のバッテリーセルの電圧、容量、残量などのパラメーターを監視します。特定のバッテリーセルのパラメータが他のセルの通常のパラメータから大幅に逸脱し、それによってバッテリーパックの全体的な一貫性が損なわれた場合、バッテリーセルで内部短絡が発生したと判断されます。しかし、内部短絡の初期段階では、バッテリ電圧や容量などの特性パラメータの変化は大きくないため、この方法では初期段階の内部短絡を特定する効果が限られており、並列バッテリパックの内部短絡を特定することはできません。

- 特殊な回路識別方法:この方法では、対称リング回路トポロジの電圧や電流などのパラメータを検出します。回路パラメータの対称性に変化が観察された場合、内部短絡が発生しているバッテリセルの位置を正確に特定できます。この方法は、並列バッテリパックの内部短絡の高精度な識別に対処し、内部抵抗の推定を可能にします。ただし、機器コストが高いことや、バッテリパックの動的一貫性に潜在的な影響を与えるなどの欠点があります。

3.内部短絡抑制対策

バッテリーの内部短絡を引き起こす可能性のある要因は、バッテリーの材料と製造プロセス、およびバッテリーの設計と使用法の2つのタイプに大きく分類できます。次に、これら 2 つの側面から内部短絡の発生を抑制および防止する方法の概要を示します。

3.1 バッテリーの材料とプロセス

内部短絡を抑制および防止する方法は、主に、セパレータ材料、電解質材料、電極コーティング、製造欠陥を減らすための製造プロセスの改善など、いくつかの側面を通じて達成できます。

耐熱性・低自己放電率のセラミックセパレータや難燃性電解質、イオン液体電解質を使用することで、デンドライトの成長を効果的に抑制し、内部短絡のリスクを低減することができます。電池セルの集電体や電極に低導電率のコーティングや正の温度係数の材料を塗布することで、内部短絡電流や内部短絡時の発熱を効果的に低減し、電池の熱暴走の可能性を低減することができます。バッテリーセル、セパレーター、および不純物除去プロセスを含むその他の材料の製造プロセスを最適化することで、金属不純物をろ過し、金属不純物と電解質との間の不可逆的な副反応を防ぎ、金属粒子がセパレーターに穴を開けて内部短絡を引き起こすリスクを減らすことができます。さらに、高度な検出技術を使用して、バッテリー内の内部構造の完全性、製造精度、および電極の位置合わせを評価することで、内部短絡の潜在的なリスクを軽減できます。

3.2 バッテリーの設計と使用

バッテリ・ソフトウェアの設計では、適切なバッテリ警告および安全制御戦略を備えたバッテリ管理システム(BMS)を実装することで、個々のバッテリ・セルの状態をリアルタイムで監視することができます。これにより、内部短絡の位置をタイムリーに検出し、安全上の問題を迅速に軽減できます。高バッテリ負荷による内部短絡のリスクを低減するには、セルの冗長性を設計し、充電および放電プロセスでのバランスをとることで実現できます。

バッテリーハードウェアの設計に関しては、セルヒューズ、モジュールヒューズ、バッテリーパックヒューズ、車両負荷ヒューズなどの階層化されたヒューズを実装することで、内部短絡の影響を受ける回路をタイムリーに切断できます。これにより、内部短絡がさらに発生するのを防ぐことができます。さらに、適切に設計された内部冷却システムにより、放熱能力が向上し、電極、電解質、およびセパレータの分解反応につながる可能性のある過度の熱による熱暴走を防ぎます。さらに、適切に設計された内部加熱システムは、低温充電中にバッテリーを適切な動作温度に予熱できるため、低温充電中にセパレーターを介してデンドライトが浸透することによる熱暴走のリスクを回避できます。