En las complejas condiciones de carga y descarga de las baterías de iones de litio durante el funcionamiento real, aunque el sistema de gestión de la batería puede ayudar a lograr el funcionamiento normal en la medida de lo posible, el abuso mecánico, el abuso eléctrico y el abuso térmico aún pueden ocurrir durante la sobrecarga, la sobredescarga, la sobretemperatura y otras situaciones especiales. Estos abusos pueden conducir a una rápida degradación del rendimiento de la batería, lo que resulta en cortocircuitos internos y, en última instancia, causa problemas de seguridad de fuga térmica.

Este artículo realiza un estudio sistemático sobre el cortocircuito interno de las baterías de iones de litio, centrándose en cuatro aspectos: principios de cortocircuito interno, métodos experimentales inducidos, métodos de identificación de cortocircuitos internos y medidas preventivas.

Al realizar investigaciones en estas áreas, este artículo proporciona información sobre los métodos de identificación y las medidas preventivas para los cortocircuitos internos en las baterías de iones de litio. Esta información puede ser valiosa para la seguridad, la protección y la aplicación de las baterías de iones de litio.

1 Investigación sobre el mecanismo interno de cortocircuito

Las condiciones de activación de cortocircuitos internos se pueden clasificar en tres categorías: abuso mecánico, abuso eléctrico y abuso térmico. El abuso mecánico implica acciones como la punción de la aguja y la compresión, que causan la deformación mecánica de la batería y la ruptura parcial del separador, lo que provoca un cortocircuito interno. El abuso eléctrico da como resultado el recubrimiento de litio y el crecimiento de dendritas, que cierran los espacios en el separador y crean una conexión entre los electrodos positivo y negativo, lo que provoca un cortocircuito interno. El abuso térmico ocurre cuando las altas temperaturas causan una contracción significativa y el colapso del separador, lo que provoca un cortocircuito interno. Cuando se produce un cortocircuito interno en una batería de iones de litio, genera una alta corriente y una cantidad significativa de calor localizado, lo que en última instancia resulta en una fuga térmica.

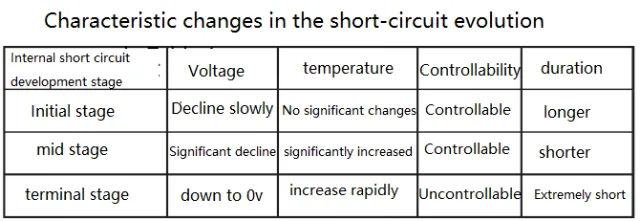

Los cortocircuitos internos pueden ocurrir a lo largo de todo el ciclo de vida de una batería, y su desarrollo y evolución se pueden dividir en tres etapas: etapa temprana, etapa intermedia y etapa tardía, como se muestra en la Tabla 1.

Durante la etapa inicial de un cortocircuito interno, la caída de voltaje causada por el cortocircuito es relativamente lenta y el calor generado es mínimo, que puede ser disipado por el sistema de enfriamiento. Como resultado, no hay cambios significativos en la temperatura de la batería durante esta etapa. La etapa temprana puede durar mucho tiempo y es difícil de detectar. En la etapa intermedia de un cortocircuito interno, la caída de voltaje se vuelve significativa y el calor generado se acumula debido a una disipación inadecuada. Esto conduce a un aumento notable en la temperatura de la batería. La etapa intermedia es relativamente corta en duración, pero sus características son más pronunciadas, lo que hace que sea más fácil de identificar. En la última etapa de un cortocircuito interno, la batería experimenta un cortocircuito generalizado, lo que hace que el voltaje caiga a 0 V. Se genera instantáneamente una gran cantidad de calor, lo que resulta en una fuga térmica de la batería. La última etapa es de muy corta duración y no se puede interrumpir una vez que ocurre. Los cambios característicos durante la evolución de un cortocircuito interno se resumen en la Tabla 1.

2. Análisis del método de identificación de cortocircuitos internos

Para prevenir el desarrollo de cortocircuitos internos en las baterías de iones de litio hasta la etapa tardía en la que se vuelven incontrolables y dan lugar a una fuga térmica, los investigadores se han dedicado durante mucho tiempo al estudio de métodos precisos para identificar cortocircuitos internos durante las primeras etapas. Actualmente, los métodos para identificar cortocircuitos internos se pueden clasificar en los siguientes cinco tipos:

- Identificación de desviaciones basada en datos medidos: Este método requiere el establecimiento de un modelo fiable de predicción del estado de la batería. Los valores medidos en tiempo real de parámetros como el voltaje y la temperatura durante la carga y descarga de la batería se comparan y analizan con los valores previstos del modelo. Si la desviación calculada excede el rango de error permitido, se determina que se ha producido un cortocircuito interno. Sin embargo, dado que los cambios en los parámetros característicos, como el voltaje y la temperatura de la batería, no son significativos durante la etapa inicial de un cortocircuito interno, este método tiene una efectividad limitada para identificar cortocircuitos internos en etapa temprana y no puede identificar cortocircuitos internos en paquetes de baterías en paralelo.

- Método de identificación de anomalías de señal de voltaje: Este método se basa en el principio de que las baterías basadas en separadores cerámicos experimentan una caída de voltaje anormal y un fenómeno de recuperación durante un cortocircuito interno. Al detectar si la señal de voltaje de la batería exhibe una caída de voltaje anormal y recuperación durante el proceso de carga y descarga de la batería, se puede determinar la ocurrencia de un cortocircuito interno. Sin embargo, este método solo puede identificar cortocircuitos internos en tipos específicos de baterías, específicamente aquellas con separadores porosos recubiertos de material protector. Por lo tanto, tiene limitaciones y solo se puede aplicar a la identificación de cortocircuitos internos en paquetes de baterías conectados en serie de tipos de baterías específicos.

- Método de identificación de la autodescarga de la batería: Un cortocircuito interno en una batería conduce inevitablemente a procesos de autodescarga anormales que superan el rango normal. Al comparar el voltaje antes y después de un período de reposo de la batería o utilizando métodos como fuentes de voltaje constante de referencia, se puede detectar la presencia de procesos de autodescarga anormales. Si se detectan tales procesos, se determina que se ha producido un cortocircuito interno. Sin embargo, dado que este método requiere que la batería esté en reposo y en un estado no operativo, no se puede utilizar para la identificación en tiempo real durante el funcionamiento de la batería o para identificar cortocircuitos internos en paquetes de baterías en paralelo.

- Método de identificación de la consistencia de la batería: Basado en la suposición de que las celdas de la batería dentro de un paquete de baterías exhiben consistencia, este método implica monitorear parámetros como el voltaje, la capacidad y la carga restante de las celdas de batería individuales dentro del mismo paquete de baterías. Si los parámetros de una determinada celda de batería se desvían significativamente de los parámetros normales de otras celdas, interrumpiendo así la consistencia general del paquete de baterías, se determina que la celda de la batería ha experimentado un cortocircuito interno. Sin embargo, dado que los cambios en los parámetros característicos, como el voltaje y la capacidad de la batería, no son significativos durante la etapa inicial de un cortocircuito interno, este método tiene una efectividad limitada para identificar cortocircuitos internos en la etapa temprana y no puede identificar cortocircuitos internos en paquetes de baterías en paralelo.

- Método especial de identificación de circuitos: Este método consiste en detectar parámetros como el voltaje y la corriente en una topología de circuito de anillo simétrico. Si se observan cambios en la simetría de los parámetros del circuito, se puede determinar con precisión la ubicación de la celda de la batería que experimenta un cortocircuito interno. Este método aborda la identificación de alta precisión de cortocircuitos internos en paquetes de baterías en paralelo y permite la estimación de la resistencia interna. Sin embargo, tiene inconvenientes como el alto costo del equipo y el impacto potencial en la consistencia dinámica del paquete de baterías.

3. Medidas internas de supresión de cortocircuitos

Los factores que pueden causar cortocircuitos internos en las baterías se pueden clasificar en dos tipos: materiales y procesos de fabricación de baterías, y diseño y uso de baterías. Aquí hay un resumen de los métodos para inhibir y prevenir la ocurrencia de cortocircuitos internos desde estos dos aspectos:

3.1 Materiales y procesos de las baterías

Los métodos para inhibir y prevenir cortocircuitos internos se pueden lograr principalmente a través de varios aspectos, incluidas las mejoras en los materiales de los separadores, los materiales de electrolitos, los recubrimientos de electrodos y los procesos de producción para reducir los defectos de fabricación.

Mediante el uso de separadores cerámicos resistentes a altas temperaturas y de baja tasa de autodescarga, así como electrolitos ignífugos o electrolitos líquidos iónicos, es posible inhibir eficazmente el crecimiento de dendritas y reducir el riesgo de cortocircuitos internos. Al aplicar recubrimientos de baja conductividad o materiales con un coeficiente de temperatura positivo a los colectores de corriente o electrodos de las celdas de la batería, es posible reducir efectivamente la corriente de cortocircuito interno y la generación de calor durante un cortocircuito interno, disminuyendo así la probabilidad de fuga térmica de la batería. La optimización de los procesos de producción de celdas de baterías, separadores y otros materiales, incluidos los procesos de eliminación de impurezas, puede ayudar a filtrar las impurezas metálicas, prevenir reacciones secundarias irreversibles entre las impurezas metálicas y el electrolito, y reducir el riesgo de que las partículas metálicas perforen el separador y causen cortocircuitos internos. Además, el empleo de técnicas de detección avanzadas para evaluar la integridad de la estructura interna, la precisión de fabricación y la alineación de los electrodos dentro de la batería puede ayudar a mitigar los riesgos potenciales de cortocircuitos internos.

3.2 Diseño y utilización de la batería

En cuanto al diseño del software de la batería, la implementación de un sistema de gestión de la batería (BMS) con estrategias adecuadas de advertencia y control de seguridad de la batería permite la supervisión en tiempo real de los estados individuales de las celdas de la batería. Esto permite la detección oportuna de la ubicación de cortocircuitos internos y la pronta mitigación de cualquier peligro para la seguridad. La reducción del riesgo de cortocircuitos internos causados por altas cargas de batería se puede lograr mediante el diseño de redundancia de celdas y equilibrio durante los procesos de carga y descarga.

En cuanto al diseño del hardware de la batería, la implementación de fusibles en capas, como fusibles de celda, fusibles de módulos, fusibles de paquetes de baterías y fusibles de carga de vehículos, permite la desconexión oportuna del circuito afectado por un cortocircuito interno. Esto ayuda a prevenir el desarrollo posterior de un cortocircuito interno. Además, un sistema de enfriamiento interno bien diseñado mejora la capacidad de disipación de calor, evitando así la fuga térmica causada por un calor excesivo que puede provocar reacciones de descomposición de electrodos, electrolitos y separadores. Además, un sistema de calefacción interna correctamente diseñado puede precalentar la batería a una temperatura de funcionamiento adecuada durante la carga a baja temperatura, evitando el riesgo de fuga térmica causada por la penetración de dendritas a través del separador durante la carga a baja temperatura.