Uno de los procesos clave en la comercialización de baterías secundarias de iones de litio es el uso de electrolitos líquidos, lo que hace que el proceso de inyección sea esencial. El proceso de inyección se refiere al procedimiento de inyectar electrolito en el interior de la celda de la batería y sellarlo mediante un equipo de inyección.

01.Descripción general del equipo de inyección

1.1 Importancia del equipo de inyección

En el proceso de fabricación de baterías secundarias de iones de litio, la función del electrolito es facilitar la conducción de iones entre los electrodos positivo y negativo. Actúa como un medio para el transporte de iones de litio, de manera similar a cómo la sangre en nuestros pulmones facilita el intercambio de oxígeno y dióxido de carbono. Esto pone de manifiesto la importancia del electrolito dentro de todo el sistema de baterías.

Por lo general, un electrolito común de una batería de iones de litio consta de electrolito de sal de litio inorgánico, solventes de carbonato orgánico y aditivos. Como medio para la migración de iones de litio y la transferencia de carga, el electrolito es un componente indispensable y crucial de una batería de iones de litio. Forma la base para que la batería logre ventajas como alto voltaje, alta densidad de energía y alto rendimiento de ciclo.

Los parámetros más críticos para evaluar la inyección de la batería son el volumen de inyección, el efecto de humectación (minucioso y uniforme) y la precisión de la inyección. Estos tres aspectos se logran a través del rendimiento del equipo de inyección. Por lo tanto, el equipo de inyección es crucial en el proceso de producción de baterías de iones de litio, ya que afecta directamente el rendimiento de la batería. Los principales parámetros del equipo se describen a continuación:

(1) Volumen de inyección: Es necesario considerar cumplir con los requisitos de diseño de la batería y asegurarse de que la cantidad especificada de electrolito se inyecte completamente en la batería. El volumen de inyección debe controlarse con precisión para garantizar que la cantidad de electrolito dentro de cada celda de batería cumpla con los requisitos.

(2) Efecto humectante: El efecto humectante se refiere a la infiltración uniforme del electrolito en el interior de los electrodos de la batería, lo que permite que los electrodos exhiban un rendimiento electroquímico óptimo. La humectación incompleta puede afectar negativamente la consistencia del rendimiento de la batería. Lograr el mejor efecto de humectación en el menor tiempo posible es un aspecto crucial de la capacidad de proceso del equipo de inyección.

(3) Precisión de la inyección: La precisión de la inyección refleja la consistencia de la cantidad de electrolito en la batería, lo que a su vez afecta la consistencia del rendimiento de la batería. También refleja el rendimiento y la capacidad del equipo de inyección.

Además de cumplir con los tres puntos antes mencionados para cumplir con los requisitos, el equipo de inyección también debe considerar emplear el proceso de inyección óptimo para lograr el resultado deseado en el menor tiempo posible, con ciclos de inyección mínimos, requisitos de espacio mínimos, intervención manual mínima y costos mínimos.

1.2 Principio del equipo de inyección

El principio del equipo de inyección es inyectar el electrolito en la cavidad interna limitada de la batería (que incluye la celda y el espacio sin llenar) utilizando un proceso específico (como vacío, presión y tiempo). Una parte del electrolito se infiltra en la celda de la batería (que consta de láminas de electrodos positivos y negativos y un separador), mientras que otra parte ocupa el espacio sin llenar. La cantidad total de electrolito inyectado se denomina volumen de inyección. Cuanto mejor sea el efecto de humectación, más electrolito se infiltrará en la celda de la batería. Cuanto menor sea el tiempo necesario para infiltrar el electrolito en la celda de la batería, mejor será la capacidad de proceso del equipo de inyección.

La desviación entre el volumen de inyección real y el volumen de inyección establecido para una batería específica representa la precisión de la inyección. Para un lote de baterías, cuanto mejor sea la consistencia del volumen de inyección y cuanto más concentrado esté el volumen de inyección, indicado por un valor CPK más alto del peso de inyección, mejor será el rendimiento general del equipo de inyección.

1.3 Tipos de equipos de inyección

1. Basado en tipos de batería

(1) Equipo de inyección de bolsa.

(2) Equipos de inyección rígidos, incluidos los equipos de inyección de baterías cilíndricas y los equipos de inyección de baterías prismáticas.

2. Basado en tipos estructurales

(1)Equipos de inyección lineal, incluida una estructura recíproca.

(2) Equipo de inyección rotativo.

Basado en procesos de inyección

(1) Equipo de inyección al vacío, que generalmente se refiere al método de infiltración respiratoria al vacío y a la presión atmosférica.

(2) Equipo de inyección de baja presión, que generalmente implica una presión inferior a 0,3 MPa durante la presurización y la infiltración cíclica con alternancia de vacío y presión.

(3)Equipo de inyección de alta presión, que generalmente implica una presión entre 0,5 y 0,8 MPa durante la presurización y la infiltración cíclica con alternancia de vacío y presión. La alta presión permite mejores efectos de inyección y humectación, lo que la convierte en la dirección de desarrollo actual de los equipos de inyección. Actualmente, una parte significativa de las baterías cilíndricas y las baterías prismáticas de carcasa de aluminio (con el apoyo de la presión isostática) utilizan inyección a alta presión. Sin embargo, la inyección a alta presión no se ha adoptado ampliamente para las baterías de tipo bolsa.

(4) Equipos de inyección de ultra alta presión: Actualmente, no existe en el mercado ningún equipo de inyección de ultra alta presión claramente producido en masa. En el futuro, puede haber equipos de inyección con mayor presión estática. Los equipos de inyección que funcionan con presurización entre 1 y 2 MPa pueden denominarse equipos de inyección de ultra alta presión. Para las baterías con mayor densidad de energía en el futuro, existe la posibilidad de utilizar equipos de inyección de ultra alta presión, lo que reduciría potencialmente el tiempo de estabilización posterior a la inyección requerido.

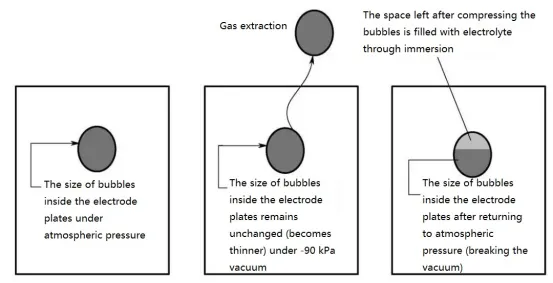

4) Basado en el método de presurización

(1) Equipo de inyección de presión diferencial: Esto generalmente se refiere a la aplicación de presión positiva solo a la cavidad interna de la batería durante la presurización y la sedimentación estática. Existe una diferencia de presión entre la cavidad interna de la batería y la carcasa externa, de ahí el término inyección de "presión diferencial" o sedimentación de presión diferencial. Vale la pena señalar que para las baterías prismáticas de carcasa dura, debido a la presencia de membranas a prueba de explosiones y la tendencia de la carcasa prismática a deformarse, el equipo de inyección de presión diferencial suele ser del tipo de baja presión. Para baterías cilíndricas, como las baterías de carcasa de acero 18650/26650, el equipo de inyección de presión diferencial puede ser de baja o alta presión. El siguiente diagrama ilustra el principio de la inyección cíclica de alta presión-vacío.

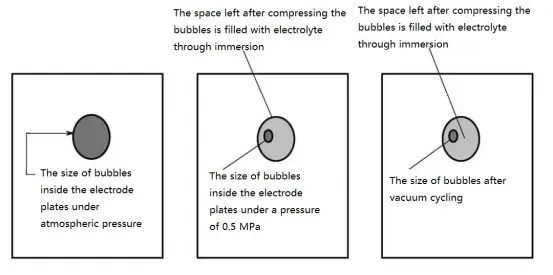

(2) El equipo de inyección isostática generalmente se refiere a la aplicación de una presión positiva igual tanto a la cavidad interna de la batería como a la carcasa externa durante la presurización y la sedimentación estática. Hay poca o ninguna diferencia de presión entre la cavidad interna de la batería y la carcasa externa, de ahí el término inyección "isostática" o asentamiento isostático. En términos de relación lógica, la alta presión es el objetivo y la presión isostática es el medio para lograr una alta presión. Sin la presencia de presión, la presión isostática no tiene sentido. El equipo de inyección isostática permite que las baterías prismáticas de carcasa de aluminio alcancen la inyección a alta presión. Las baterías de bolsa también pueden utilizar la inyección isostática de alta presión. El diagrama ilustra el diagrama esquemático de la inyección cíclica de presión atmosférica-vacío.

1.4 Funciones de la máquina de inyección

(1) Una máquina de inyección única para baterías prismáticas de aluminio incluye las siguientes funciones:

a. Carga de material: Operación manual u operación automática por un brazo robótico.

b. Lectura de códigos: Códigos de barras o códigos QR.

c. Pre-pesaje: Encuadernación de códigos de barras con peso, con datos registrados en el sistema MES.

d. Colocación de bandejas: Colocación de las baterías en bandejas y colocación de las bandejas.

e. Prueba de fugas: Verificación del sellado de la boquilla de inyección.

f. Inyección: Utilizando una bomba de inyección.

g. Modos de ciclo de estabilización, vacío y presión: modo de alta presión, modo de baja presión y modo isostático.

h. Descarga de bandejas: Extracción de las baterías de las bandejas.

i. Post-pesaje: Encuadernación de códigos de barras con peso, con datos registrados en el sistema MES.

j. Sellado de orificios de inyección: Inserción de clavijas adhesivas durante el proceso de inserción.

k. Descarga de material.

(2) Una máquina de inyección secundaria para baterías prismáticas de aluminio incluye las siguientes funciones:

a. Carga de material: Operación manual u operación automática por un brazo robótico.

b. Lectura de códigos: Códigos de barras o códigos QR.

c. Pre-pesaje: Encuadernación de códigos de barras con peso, con datos registrados en el sistema MES para calcular la cantidad de inyección secundaria (inyección variable).

d. Colocación de bandejas: Colocación de las baterías en bandejas y colocación de las bandejas.

e. Prueba de fugas: Verificación del sellado de la boquilla de inyección.

f. Inyección: Realización de inyección variable mediante una bomba de inyección variable.

g. Modos de ciclo de estabilización, vacío y presión: modo de alta presión, modo de baja presión y modo isostático.

h. Descarga de bandejas: Extracción de las baterías de las bandejas.

i. Post-pesaje: Encuadernación de códigos de barras con peso, con datos registrados en el sistema MES.

j. Extracción al vacío y relleno de helio: Extracción a presión negativa y relleno con helio, utilizando clavijas adhesivas de sellado.

k. Sellado de orificios de inyección: Inserción de clavijas adhesivas durante el proceso de inserción.

l. Descarga de material.

(3) Las máquinas de inyección para baterías cilíndricas 18650/21700/26650 (inyectar líquido antes de sellar la tapa) generalmente incluyen las siguientes funciones:

a. Carga de material: Método de carga típicamente automatizado.

b. Pre-pesaje: Encuadernación de códigos de barras con peso, con datos registrados en el sistema MES para calcular la cantidad de inyección secundaria (inyección variable).

c. Colocación de bandejas: Colocación de las baterías en bandejas y colocación de las bandejas.

d. Prueba de fugas: Verificación del sellado de la boquilla de inyección.

e. inyección: Uso de una bomba de inyección.

f. Modos de ciclo de estabilización, vacío y presión: modo de alta presión, modo de baja presión y modo isostático.

g. Descarga de bandejas: Extracción de las baterías de las bandejas.

h. Post-pesaje: las unidades NG (no conformes) se descargan.

i. Descarga de material.

(4) Las máquinas de inyección para baterías cilíndricas 18650/21700/26650 (sellado de la tapa antes de inyectar líquido) generalmente incluyen las siguientes funciones:

a. Carga de material: Método de carga típicamente automatizado.

b. Orientación de la tapa: Determinación de la orientación correcta de la tapa.

c. Pre-pesaje: Encuadernación de códigos de barras con peso, con datos registrados en el sistema MES para calcular la cantidad de inyección secundaria (inyección variable).

d. Colocación de bandejas: Colocación de las baterías en bandejas y colocación de las bandejas.

e. Inyección secuencial: Uso de una bomba de inyección, generalmente en 5-6 etapas de inyección.

f. Modos de sedimentación secuencial, vacío y ciclo de presión: modo de alta presión, modo de baja presión y modo de vacío.

g. Descarga de bandejas: Extracción de las baterías de las bandejas.

h. Post-pesaje: las unidades NG (no conformes) se descargan.

i. Orientación de la tapa y plegado de la pestaña: Determinar la orientación correcta de la tapa y doblar la pestaña.

j. Aplanar la tapa: Aplanar la tapa.

k. Descarga de material.

(5) Las máquinas de inyección para baterías de bolsa generalmente incluyen las siguientes funciones:

a. Carga de material: Operación manual u operación automática por un brazo robótico.

b. Lectura de códigos: Códigos de barras o códigos QR.

c. Pre-pesaje: Encuadernación de códigos de barras con peso, con datos registrados en el sistema MES.

d. Colocación de bandejas: Colocación de las baterías en bandejas y colocación de las bandejas.

e. Prueba de fugas: Verificación del sellado de la boquilla de inyección.

f. Inyección: Utilizando una bomba de inyección.

g. Decantación: Por lo general, implica ciclos de estabilización al vacío y a la presión atmosférica.

h. Descarga de bandejas: Extracción de las baterías de las bandejas.

i. Post-pesaje: Encuadernación de códigos de barras con peso, con datos registrados en el sistema MES.

j. Sellado de orificios de inyección: Utilizando un método de termosellado.

k. Descarga de material.

(6) Las máquinas de inyección de un solo paso para baterías cilíndricas grandes de carcasa de aluminio generalmente incluyen las siguientes funciones:

a. Carga de material: Operación manual u operación automática por un brazo robótico.

b. Lectura de códigos: Códigos de barras o códigos QR.

c. Pre-pesaje: Encuadernación de códigos de barras con peso, con datos registrados en el sistema MES.

d. Alineación rotacional de orificios de inyección: Por lo general, se logra a través del reconocimiento CCD.

e. Colocación de la bandeja: Colocación de las baterías en las bandejas y colocación de las bandejas.

f. Prueba de fugas: Verificación del sellado de la boquilla de inyección.

g. inyección: Uso de una bomba de inyección.

h. Modos de estabilización, vacío y ciclo de presión: modo de alta presión, modo isostático.

i. Descarga de las bandejas: Extracción de las baterías de las bandejas.

j. Post-pesaje: Encuadernación de códigos de barras con peso, con datos registrados en el sistema MES.

k. Sellado de orificios de inyección: Inserción de clavijas adhesivas durante el proceso de inserción.

l. Descarga de material.

1.5 Indicadores de rendimiento

1. Eficiencia de inyección

(1) Eficiencia de las máquinas de inyección de baterías cilíndricas:

un. Eficiencia para baterías 18650/21700/26650 (sellar la tapa antes de inyectar líquido): las opciones disponibles incluyen 80 PPM, 120 PPM, 200 PPM y 300 PPM.

b. Eficiencia para baterías 18650/21700/26650 (inyectar líquido antes de sellar la tapa): Las opciones disponibles incluyen 80 PPM y 120 PPM.

c. Eficiencia para baterías cilíndricas grandes de aluminio (diámetro exterior 32-50 mm, altura 80-273 mm): Actualmente en producción a 50 PPM y 72 PPM, con posibles opciones futuras que alcancen 100 PPM o más.

d. Eficiencia para baterías cilíndricas grandes de acero (diámetro exterior 32-26 mm, altura 80-160 mm): Actualmente en producción a 60 PPM y 120 PPM, con posibles opciones futuras que alcancen las 200 PPM o más. Para la batería 46800 con una estructura de carcasa de acero abierta, la eficiencia de la línea de producción se puede considerar en el rango de 80 PPM, 120 PPM, 160 PPM y 200 PPM en incrementos graduales.

(2) Eficiencia de las máquinas de inyección de baterías para alimentar baterías con carcasas de aluminio:

un. Eficiencia para baterías 26148: Por lo general, en el rango de 12-24 PPM, con posibles opciones futuras en el rango de 24-60 PPM.

b. Eficiencia para baterías 50160: Por lo general, en el rango de 12-24 PPM, con posibles opciones futuras en el rango de 24-60 PPM.

c. Eficiencia para baterías 33230: Por lo general, en el rango de 12-24 PPM, con posibles opciones futuras en el rango de 24-48 PPM.

(3) Eficiencia de las máquinas de inyección para baterías de bolsa:

Eficiencia de las baterías de alimentación de bolsa: generalmente en el rango de 6-24 PPM.

(4) máquinas de inyección para baterías de bolsa 3C:

Eficiencia de las baterías de bolsa 3C: Por lo general, en el rango de 12-24 PPM para bolsas pequeñas.

1. Precisión de inyección

un. Precisión de inyección para baterías de bolsa: Por lo general, alrededor del 0,5%.

b. Precisión de inyección para baterías 18650: generalmente alrededor de ±0,1 g, teniendo en cuenta la desviación del propio sistema de pesaje, con una desviación establecida del software de pesaje que suele rondar los ±0,15 g.

c. Precisión de inyección para baterías 26650: generalmente alrededor de ±0,12 g, considerando la desviación del sistema de pesaje en sí, con una desviación establecida del software de pesaje generalmente alrededor de ±0,18 g.

d. Precisión de inyección para baterías cilíndricas grandes de aluminio 32130 (primera inyección): generalmente alrededor de ±1 g.

e. Precisión de inyección para baterías cilíndricas grandes de aluminio 32130 (inyección secundaria): generalmente alrededor de ±1 g.

f. Precisión de inyección para baterías prismáticas (primera inyección): generalmente alrededor del 0,5% al 1%.

g. Precisión de inyección para baterías prismáticas (inyección secundaria): generalmente alrededor del 0,5% al 1%.

02 Composición de Equipos y Estructuras Clave

2.1 Carcasa exterior

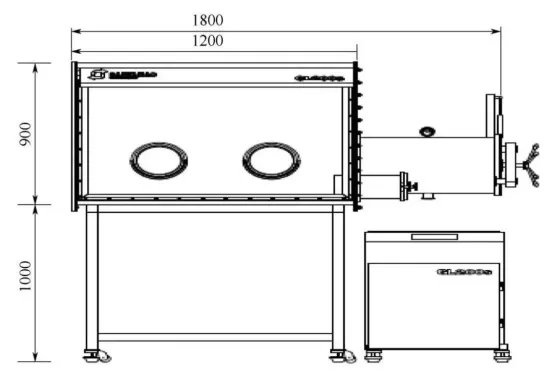

(1) Tipo de guantera: Generalmente se usa solo en laboratorios o para producción a pequeña escala. Puede equiparse con un deshumidificador incorporado o conectarse a una fuente de gas seco para controlar el contenido de humedad en el interior. La guantera de una sola estación de trabajo se muestra en la siguiente figura.

(2) Carcasa de chapa metálica con una determinada función de sellado. Está conectado a una fuente de gas seco y se puede utilizar dentro de una habitación seca o en una habitación normal con una sala de transición. La estructura de la carcasa de chapa metálica se muestra en la siguiente figura.

(3) Carcasa de marco de aleación de aluminio. Se utiliza dentro de una sala seca y proporciona una cierta barrera a la humedad, lo que garantiza la seguridad tanto del equipo como del personal. La estructura de la carcasa del marco de aleación de aluminio se muestra en la figura a continuación.

2.2 Bomba de vacío

(1) Generalmente, las bombas de tornillo se usan comúnmente.

(2) Colocar la bomba de vacío junto a la máquina de inyección garantiza una alta eficiencia de utilización del vacío y ahorro de energía.

(3) Si la bomba de vacío se coloca lejos, requeriría tuberías para conectarla. En este caso, se debe considerar la pérdida de vacío debido a las tuberías. Cuanto más largas y estrechas sean las tuberías, mayor será la pérdida de caudal de vacío y nivel de vacío.

2.3 Bomba de inyección

(1) Hoy en día, las bombas eléctricas se usan comúnmente con cabezales de bomba de cerámica, en lugar de las bombas de inyección Hibar que se usaban comúnmente antes de 2010.

(2) Las bombas eléctricas están disponibles en tipos variables manuales e inteligentes, y estas últimas a menudo se denominan bombas variables.

(3) La precisión de las bombas eléctricas para la inyección de electrolitos es generalmente de alrededor del 0,25%.

(4) Es importante evitar la obstrucción de la bomba durante la producción real cuando se utiliza la bomba de inyección.

2.4 Tanque de transferencia de electrolito

(1) El objetivo principal del tanque de transferencia de electrolito es suministrar electrolito (a la copa de inyección) a presión atmosférica y mantener un nivel constante dentro de un rango pequeño.

(2) El electrolito en el tanque de transferencia se presuriza a alrededor de 0.2MPa debido a la presencia de gas nitrógeno como gas protector, pero la presión disminuye durante el uso.

(3) Cuando sea necesario, se puede utilizar una estructura de tanque de dos capas o doble para el tanque de transferencia de electrolito. Esto permite la desgasificación del tanque superior para mejorar la consistencia y la precisión del volumen inyectado.

(4) La filtración del electrolito se puede realizar si es necesario.

(5) Cuando sea necesario, se puede instalar un transmisor de presión diferencial para monitorear el filtro.

2.5 Sistema de escaneo de códigos de barras

(1) Los escáneres de códigos de barras se utilizan para identificar y leer códigos de barras o códigos QR.

(2) La información escaneada está vinculada con los datos de peso y forma una base de datos en el sistema MES.

2.6 Sistema de pesaje

(1) Incluye componentes como brazos robóticos, pinzas robóticas y básculas electrónicas.

(2) Las básculas electrónicas suelen consistir en sensores de pesaje y amplificadores separados para ahorrar espacio.

(3) Se debe tener en cuenta el rendimiento de resistencia a la corrosión de los sensores de pesaje.

2.7 Sistema MES

(1) El sistema MES incluye principalmente códigos de barras de baterías, pesaje previo, pesaje posterior y verificación de la desviación de la cantidad de inyección para la calificación.

(2) El sistema MES permite la conexión entre la primera y la segunda inyección, así como la interconexión de toda la fábrica.

2.8 Sistema de prueba de fugas

(1) A veces es necesario verificar el sellado de la boquilla de sellado y la batería. Las baterías con un sellado defectuoso no se someten a inyección.

(2) Se utilizan métodos de retención de vacío o presión para la detección de fugas.

2.9 Sistema de suministro de líquido

(1) Incluye la bomba de inyección, la válvula y la tubería.

(2) Algunos sistemas están equipados con tazas de almacenamiento temporal para mejorar la eficiencia.

(3) Algunos sistemas utilizan un método de aguja de inyección móvil para inyectar líquido en múltiples tazas utilizando menos bombas.

2.10 Accesorio/Palet

(1) Utilizados para el posicionamiento de la batería, los accesorios o paletas están diseñados en función de diferentes estructuras de batería y requisitos de eficiencia.

(2) Hay accesorios con posiciones fijas y paletas con configuraciones móviles.

2.11 Mecanismo de liquidación

(1) El mecanismo de sedimentación incluye copas de inyección, boquillas de sellado, bandejas de baterías, mecanismos de compresión, válvula de presión-vacío y sistemas de tuberías, etc.

(2) Hay varios tipos de métodos de asentamiento:

· Las baterías de bolsa flexible generalmente utilizan un método de sedimentación cíclico de presión atmosférica al vacío.

· Las baterías rígidas generalmente utilizan un método de sedimentación cíclico de vacío-presión atmosférica-presión positiva-presión atmosférica.

· La sedimentación a presión se puede clasificar en decantación a alta presión y decantación a baja presión. La sedimentación a alta presión se refiere a la presión superior a 0,5 MPa, mientras que la sedimentación a baja presión se refiere a la presión inferior a 0,3 MPa. En el caso de las baterías prismáticas, especialmente las que tienen membranas a prueba de explosiones, se requiere un método de sedimentación isobárica cuando se utiliza la decantación a alta presión.

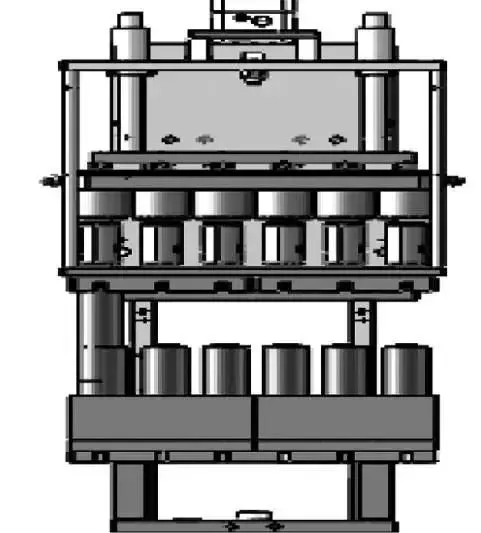

· El mecanismo de asentamiento en forma de cúpula se muestra en la figura. La unidad de sedimentación del cargador de bandejas se muestra en la figura.

2.12 Cinta transportadora de material

La cinta transportadora de material es un mecanismo de conexión automatizado para el transporte de baterías dentro y fuera de la máquina de inyección en el proceso posterior.

03 Selección de equipos y ejemplos de aplicación

3.1 Selección de los métodos de sedimentación

(1) Teniendo en cuenta la situación actual de las máquinas de inyección convencionales, la selección de equipos implica principalmente elegir diferentes métodos de sedimentación, incluida la sedimentación al vacío, la sedimentación a baja presión y la sedimentación a alta presión.

(2) Para las máquinas de inyección de celdas de bolsa, la práctica actual se basa principalmente en el método cíclico de sedimentación al vacío. En el futuro, podría existir la posibilidad de adoptar el método de sedimentación isobárica a alta presión. Por un lado, puede proporcionar mejores efectos de impregnación y, por otro lado, se especula que puede ahorrar el tiempo de permanencia posterior.

(3) Consideraciones de referencia para la selección de equipos para baterías prismáticas de aluminio con carcasa de aluminio:

un. Para el tiempo de estabilización por inyección dentro de 10 minutos: Se recomienda elegir la sedimentación a baja presión (método de presión diferencial).

b. Para un tiempo de sedimentación por inyección superior a 10 minutos: Se recomienda elegir la decantación isobárica a alta presión.

c. Para una eficiencia superior a 20 PPM y un tiempo de estabilización superior a 10 minutos: Se recomienda encarecidamente elegir la sedimentación a alta presión.

(4) Para baterías cilíndricas de acero (18650, 21700, 26650, 32650, 32130, 46800):

un. Para baterías con menor eficiencia, como 60 PPM para 18650 y 30 PPM para 32650, 46800, se puede seleccionar el método de inyección a alta presión con presión diferencial.

b. Para baterías con mayor eficiencia, como 120 PPM o 200 PPM para 18650, 60 PPM y más para 32650, así como para la futura serie 46800, se recomienda encarecidamente utilizar inyección isobárica a alta presión.

c. Para la serie 32130 con carcasas de acero, donde la altura de la batería es mayor y la impregnación de electrolito es más desafiante, se recomienda encarecidamente utilizar la inyección isobárica a alta presión.

(5) Baterías cilíndricas de aluminio de la serie 32130:

un. Para baterías con menor eficiencia o para inyección secundaria, se puede elegir el método de presión diferencial.

b. Para líneas de producción de alta eficiencia, como aquellas con una eficiencia superior a 30 PPM, se recomienda encarecidamente utilizar la inyección isobárica de alta presión, a menos que la inyección de esta batería sea particularmente fácil y tenga un tiempo de impregnación muy corto.

3.2 Selección de modos estructurales

(1) La estructura de las máquinas de inyección generalmente incluye modos rotativos, lineales y en zigzag (que es un tipo de lineal), cada uno con algunas diferencias.

(2) El modo lineal se divide a su vez en modos paralelo y en serie. En el modo paralelo, todo el tiempo de estabilización se completa en la misma estación de estabilización, mientras que en el modo serie, la batería de la bandeja pasa por todas las estaciones de estabilización para completar todo el tiempo de estabilización. El modo paralelo tiene una mayor eficiencia de utilización del tiempo en comparación con el modo en serie.

(3) El modo giratorio y el modo lineal paralelo son esencialmente lo mismo, mientras que el modo en zigzag es generalmente un modo en serie. Los principios del modo lineal en serie y el modo en zigzag son básicamente los mismos.

(4) Independientemente del modo, la clave es el flujo de baterías, el flujo de bandejas de baterías y la circulación de su uso.

(5) Los equipos de inyección grandes pueden ser una combinación de modos rotativos y lineales.

(6) Para las máquinas de inyección de celdas de bolsa, generalmente se utilizan modos rotativos o lineales.

(7) Las máquinas de inyección isobárica de alta presión en forma de cúpula suelen ser máquinas de inyección lineal paralela.

04 Uso y mantenimiento de equipos

(1) En comparación con otros equipos automatizados, la característica más importante de una máquina de inyección es que el electrolito es corrosivo, lo que requiere una atención especial durante su uso y mantenimiento.

(2) El nailon (PA66), el Delrin (POM), los tubos de PU y la lámina acrílica (plexiglás) no son resistentes a la corrosión del electrolito y deben evitarse para su uso.

(3) El electrolito es propenso a la cristalización. Antes de la parada a largo plazo, la bomba de inyección, especialmente el cabezal de la bomba de cerámica, debe desmontarse para limpiarla y evitar que la cristalización obstruya la bomba.

(4) Evite tener circuitos eléctricos cerca del electrolito, especialmente debajo de él.

(5) Los rieles guía y los deslizadores deben protegerse de la corrosión por el electrolito.

(6) Si es posible, no corte el suministro de aire seco durante las paradas de producción.