El objetivo principal del recubrimiento es recubrir uniformemente la lechada con buena estabilidad, buena viscosidad y buena fluidez en la superficie del papel de cobre o papel de aluminio. Su importancia para las baterías de litio se refleja principalmente en tres aspectos: consistencia, ciclo de vida y seguridad. Durante el proceso de recubrimiento, si el espesor de los recubrimientos de lechada positivos y negativos en las posiciones delantera, media y trasera de la lámina de electrodos es inconsistente, o los parámetros de las láminas de electrodos delantera y trasera son inconsistentes, es fácil hacer que la capacidad de la batería sea demasiado baja o demasiado alta. Y los iones de litio pueden precipitarse durante el ciclo de la batería, lo que afecta la vida útil de la batería. Durante el proceso de recubrimiento, es necesario asegurarse estrictamente de que no se mezclen partículas, artículos diversos, polvo, etc. en la hoja de electrodos. Si se mezclan artículos diversos, se producirá un microcortocircuito dentro de la batería y, en casos graves, la batería se incendiará y explotará. Por lo tanto, para que el proceso de bobinado en la sección central sea lo más uniforme y apretado posible, se requiere que el error de recubrimiento de los electrodos positivo y negativo sea lo más pequeño posible. El nivel avanzado de la máquina de recubrimiento afectará directamente el rendimiento químico de la batería y el rendimiento del producto final. (Los fabricantes de baterías suelen requerir más del 99%).

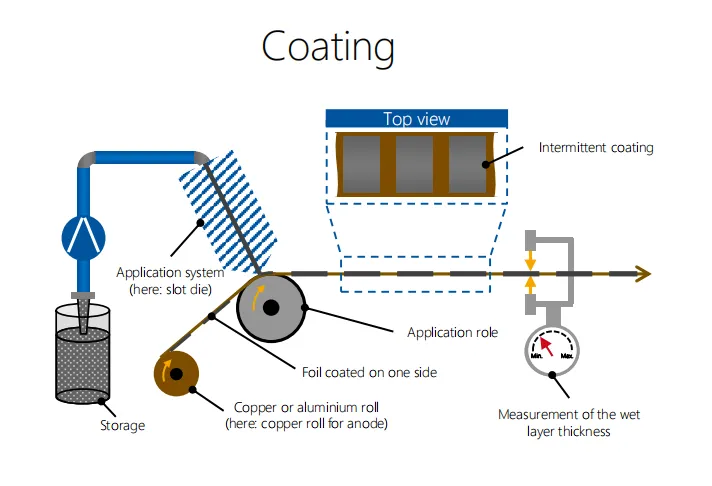

La máquina de recubrimiento es el equipo central del proceso front-end. Las máquinas de recubrimiento han experimentado la evolución de tres tipos estructurales, seguidos por el recubrimiento de raspado, transferencia y extrusión por hendidura. El tipo de raspador se utiliza principalmente en condiciones de laboratorio; el recubrimiento de transferencia se utiliza principalmente en la producción de baterías 3C; El recubrimiento de extrusión cortada se utiliza principalmente en baterías de energía, y este tipo ha aumentado rápidamente debido a la explosión de la demanda de producción de baterías de energía en los últimos años. La tecnología de recubrimiento por extrusión de hendidura, como la tecnología más avanzada entre las tres, se puede utilizar para el recubrimiento de fluidos de mayor viscosidad para obtener un recubrimiento de mayor precisión. Desde la perspectiva de la estructura de la máquina de recubrimiento, el diseño del cabezal de recubrimiento tiene un impacto extremadamente importante en la precisión del recubrimiento.

El avance tecnológico del equipo de la máquina de recubrimiento examina principalmente cuatro aspectos: tecnología de recubrimiento, tecnología de tensión, tecnología de corrección de desviaciones y tecnología de secado. La tecnología de recubrimiento debe cumplir con los requisitos de producción de diferentes espesores.

En la actualidad, el grosor del papel de aluminio de la batería de litio positivo es tan delgado como 6-8 micras, el grosor del papel de cobre de la batería de litio negativa es tan delgado como 4.5-6 micras, el recubrimiento del separador es de solo unas pocas micras y el recubrimiento de grafeno es aún más delgado. Los diferentes espesores también necesitan desarrollar diferentes métodos de recubrimiento para que los clientes garanticen que la precisión del espesor del recubrimiento de la lechada se controle a continuación: tecnología de recubrimiento, tecnología de tensión, tecnología de corrección de desviaciones y tecnología de secado. La tecnología de recubrimiento debe cumplir con los requisitos de producción de diferentes espesores.

En la actualidad, el grosor del papel de aluminio de la batería de litio positivo es tan delgado como 6-8 micras, el grosor del papel de cobre de la batería de litio negativa es tan delgado como 4.5-6 micras, el recubrimiento del separador es de solo unas pocas micras y el recubrimiento de grafeno es aún más delgado. Los diferentes espesores también necesitan desarrollar diferentes métodos de recubrimiento para los clientes para garantizar que la precisión del espesor del recubrimiento de la lechada se controle por debajo de 2 micras.