コーティングの主な目的は、銅箔またはアルミ箔の表面に、良好な安定性、良好な粘度、および良好な流動性でスラリーを均一にコーティングすることです。リチウム電池にとってのその重要性は、主に一貫性、サイクル寿命、安全性の3つの側面に反映されています。コーティングプロセス中に、電極シートの前面、中央、および背面の位置の正と負のスラリーコーティングの厚さが一貫していない場合、または前面と背面の電極シートのパラメータが一致しない場合、バッテリー容量が低すぎたり高すぎたりする原因になりやすくなります。また、バッテリーサイクル中にリチウムイオンが沈殿し、バッテリーの寿命に影響を与える可能性があります。コーティング工程では、電極シートに粒子、雑貨、ほこりなどが混入しないように厳密に確認する必要があります。雑貨が混ざると電池内部で微小なショートが発生し、ひどい場合には電池が引火して爆発します。したがって、中央セクションの巻線プロセスをできるだけ均一でタイトにするためには、正極と負極のコーティング誤差をできるだけ小さくする必要があります。コーティング機の高度なレベルは、バッテリーの化学的性能と最終製品の歩留まりに直接影響します。(バッテリーメーカーは通常99%以上を必要とします。

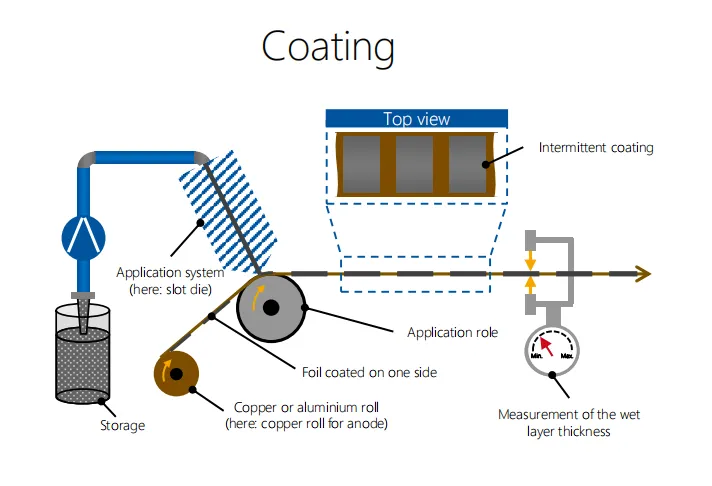

コーティング機は、フロントエンドプロセスの中核的な設備です。塗装機は、スクレーパー塗装、転写塗装、スリット押出塗装と続き、3つの構造タイプが進化してきました。スクレーパータイプは、主に実験室条件で使用されます。トランスファーコーティングは、主に3Cバッテリーの製造に使用されます。スリット押出コーティングは主にパワーバッテリーに使用されており、近年のパワーバッテリーの生産需要の爆発的な増加により、このタイプが急速に増加しています。スリット押出コーティング技術は、3つの中で最も先進的な技術として、より粘度の高い流体コーティングに使用でき、より高精度のコーティングを得ることができます。コーティングマシンの構造の観点から、コーティングヘッドの設計はコーティング精度に非常に重要な影響を与えます。

コーティング機械設備の技術進歩は、主にコーティング技術、張力技術、偏差補正技術、乾燥技術の4つの側面を調査しています。コーティング技術は、さまざまな厚さの生産要件を満たす必要があります。

現在、正のリチウム電池のアルミホイルの厚さは6〜8ミクロン、マイナスのリチウム電池の銅箔の厚さは4.5〜6ミクロン、セパレーターコーティングはわずか数ミクロン、グラフェンコーティングはさらに薄いです。また、スラリーのコーティング厚さの精度が以下の側面(コーティング技術、張力技術、偏差補正技術、乾燥技術)で制御されるように、厚さが異なるため、顧客向けのさまざまなコーティング方法を開発する必要があります。コーティング技術は、さまざまな厚さの生産要件を満たす必要があります。

現在、正のリチウム電池のアルミホイルの厚さは6〜8ミクロン、マイナスのリチウム電池の銅箔の厚さは4.5〜6ミクロン、セパレーターコーティングはわずか数ミクロン、グラフェンコーティングはさらに薄いです。また、スラリーのコーティング厚さの精度を2ミクロン以下に制御するためには、厚さが異なれば、顧客向けのコーティング方法も異なります。