El corte, también conocido como corte y rebobinado, se refiere al proceso de cortar longitudinalmente una película recubierta de gran ancho en múltiples tiras y rebobinarlas en rollos individuales superiores e inferiores de una cierta especificación de ancho. Las cuchillas de corte longitudinal consisten principalmente en cuchillas de disco circular superior e inferior, que se instalan en el eje de la cuchilla de la máquina de corte longitudinal y utilizan el principio de cizalla rodante para cortar productos como papel de aluminio, papel de cobre y láminas de electrodos positivos y negativos con un grosor de 0,01-0,1 mm. La calidad de las cuchillas de corte, el ángulo de la cuchilla y la tensión de la película son los principales factores que afectan el proceso de corte. Después del corte, las láminas de electrodos no deben tener arrugas ni desprendimiento de polvo. Se requiere una alta precisión para las dimensiones de corte y las rebabas en los bordes de las láminas de electrodos deben ser mínimas. De lo contrario, las dendritas pueden penetrar en el separador debido a las rebabas, provocando un cortocircuito dentro de la batería.

01 Indicadores de equipos de corte longitudinal

Un dispositivo de corte longitudinal, también conocido como cortadora o cortador longitudinal, se refiere a un equipo de producción que corta electrodos de batería de iones de litio, láminas de electrodos de batería de polímero, láminas de electrodos de batería de níquel-hidruro metálico, así como láminas o bobinas de metal coloreadas, en las especificaciones de tamaño requeridas mientras mantiene una tensión constante y cumple con ciertos requisitos del proceso. El corte de los electrodos de la batería requiere una alta precisión dimensional, y los bordes de los electrodos deben tener rebabas mínimas. De lo contrario, las dendritas pueden penetrar en el separador, causando un cortocircuito dentro de la batería. Los indicadores de rendimiento del dispositivo de corte longitudinal incluyen principalmente la precisión del corte, la precisión del equipo de corte y la gama de ajustes de cuchillas y troqueles.

- Corte exactitud

Después del corte, las rebabas longitudinales del electrodo deben ser de ≤7 μm y las rebabas transversales deben ser de ≤12 μm. No debe haber delaminación ni arrugas en los bordes cortados del electrodo. Las dimensiones geométricas deben cumplir con los requisitos de tolerancia lineal de los procesos de fabricación de baterías. Esto se refiere principalmente a la tolerancia de tamaño y descentramiento del eje de la cuchilla y las hojas de corte, así como a su coaxialidad.

- Precisión de corte e instalación

La precisión de los rodillos tensores y el módulo de cuchillas durante la prueba sin carga después del montaje y la depuración del equipo de corte longitudinal se refiere principalmente a los siguientes criterios:

Rugosidad de la superficie del rodillo tensor: Ra ≤ 0,4.

Cilindro del rodillo tensor: ≤ 0,03 mm.

Descentramiento total del rodillo tensor después de la instalación: ≤ 0,05 mm.

Descentramiento del conjunto del módulo de cuchillas: ≤ 10 μm.

- Rango de ajuste de la cuchilla

El rango de distancia ajustable entre las cuchillas superior e inferior del equipo de corte longitudinal en la sección de material de corte.

02 La composición y la estructura clave de la máquina de corte longitudinal.

2.1 Composición de la máquina de corte longitudinal

El equipo de corte longitudinal consiste principalmente en un dispositivo de desenrollado, control de tensión de desenrollado, control de alineación de bordes de desenrollado, guía de banda, sistema de detección de defectos de apariencia CCD, corte, sistema de detección de ancho posterior al corte, eliminación de polvo, detección de tensión de rebobinado, dispositivo de etiquetado, dispositivo de rebobinado y sistema eléctrico.

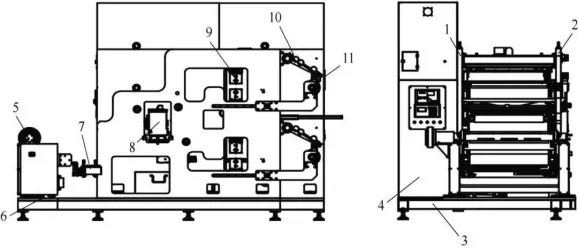

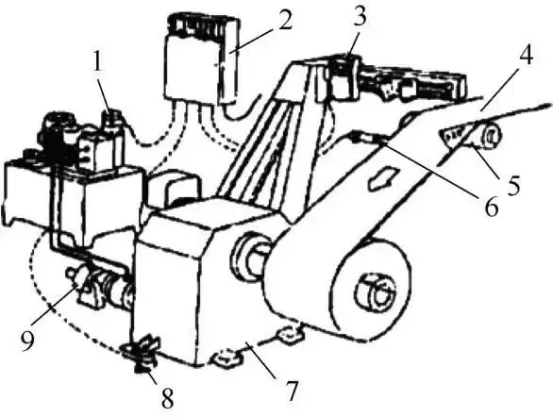

La configuración estándar de un equipo de corte longitudinal de batería de litio totalmente automático está montada verticalmente en el bastidor. Utiliza un eje diferencial de doble deslizamiento con el mismo método de bobinado central en la misma dirección para los rodillos superiores e inferiores. La sujeción del rebobinado y desenrollado, así como las acciones del módulo de cuchillas y los rodillos de presión, se controlan neumáticamente, lo que hace que la operación sea simple y rápida. Es accionado por un solo motor con accionamiento de conversión de frecuencia y transmisión por correa síncrona, lo que garantiza un funcionamiento suave y confiable con bajo nivel de ruido. El desenrollado está controlado por un freno de embrague de polvo magnético, que proporciona una precisión de control de alta tensión, una respuesta rápida y un amplio rango ajustable. La composición del equipo de corte longitudinal se muestra a continuación.

1 – Panel de pared trasero;2 – Panel de pared frontal;3 – Base;4 – Armario eléctrico;5 – Dispositivo de desenrollado;6 – Dispositivo de alineación de bordes;7 – Plataforma de guía de banda;8 – Cuchilla de corte;9 – Dispositivo de cepillado en polvo;10 – Dispositivo de rodillo de presión de rebobinado;11 – Dispositivo de eje diferencial de deslizamiento de rebobinado

- –Cuerpo de la máquina: Fabricado en acero estructural al carbono de alta calidad, se utiliza para soportar el bastidor y el armario eléctrico del equipo de corte longitudinal. Los paneles de pared delanteros y traseros están conectados por vigas de conexión y fijados verticalmente en la base.

- –Dispositivo de desenrollado: El desenrollado se realiza mediante un método de eje de expansión de aire. Al conectar un freno de polvo magnético al extremo del eje de expansión de aire de desenrollado, se aplica una resistencia controlable opuesta a la dirección de tracción para lograr la tensión de desenrollado.

- – Dispositivo de alineación de bordes: Adopta una sola detección de bordes de sonda inductiva para la alineación de bordes. Se utiliza un sistema de alineación de bordes de alta precisión con una precisión de alineación de ±0,1 mm y una carrera de alineación de ≥120 mm. El mecanismo de ajuste de la posición del sensor se ajusta mediante un tornillo y está equipado con una escala de visualización digital y un mecanismo de bloqueo tipo manija.

- Plataforma de alimentación de cinta:El ancho del espacio de la plataforma de alimentación con cinta es de 1 mm, con una profundidad superior a 10 mm. La varilla de presión neumática presiona la placa de contacto. Se agrega una placa de acero negro de 5,0 mm a la plataforma de alimentación de la cinta, junto con una regla de escala. El punto de referencia "0" en la escala corresponde a la anchura del manguito de separación entre el punto de referencia del troquel de corte. El proceso de unión de materiales se realiza manualmente. Es necesario asegurarse de que la distancia entre la plataforma de alimentación de la cinta y la barra de presión sea de 10 mm cuando la placa de contacto esté alimentando correctamente la cinta. Se implementan medidas de seguridad adicionales. Si la varilla de presión está en la posición hacia abajo al arrancar la máquina, se debe activar una función de alarma y aviso, y la alarma debe borrarse antes de que se pueda arrancar la máquina.

- –Corte Morir:La holgura entre la cuchilla superior y la inferior está convenientemente fija. El troquel de corte adopta un accionamiento de un solo eje. Los dos ejes principales están hechos de material 40Cr, y la placa base y el soporte están hechos de acero S136. La superficie está endurecida con una dureza de HRC50 o superior. La apariencia general del troquel de corte debe estar libre de manchas de óxido. Se requiere la indicación de escala en el rodillo de ajuste para la entrada del troquel de corte. El diámetro del rodillo de alimentación es de φ50 mm. Cuando el punto más bajo del rodillo está en la misma posición horizontal que el punto más alto de la cuchilla inferior, la indicación de la escala es cero. El ajuste al alza se indica como positivo y el ajuste a la baja se indica como negativo. La escala en el rodillo de ajuste del troquel de corte debe realizarse con un rango de ±5 mm. El rodillo de ajuste está hecho de aleación de aluminio y la superficie está tratada con anodizado marrón, con una dureza no inferior a HRB300. Los dos soportes finales adoptan una estructura de tornillo y se pueden ajustar hacia arriba y hacia abajo. La indicación de escala es cero. El ajuste del rodillo de desvío en relación con la posición cero se indica mediante ángulos positivos y negativos, con un rango de ajuste de ±3°.

- – Dispositivo de cepillado de polvos:El dispositivo utiliza un rodillo de cepillo desmontable con una instalación tipo abrazadera. El orificio del eje es fijo y la transmisión se logra mediante un mecanismo de pasador, lo que facilita el montaje y desmontaje. Las cerdas del rodillo del cepillo están hechas de cerdas de nailon suave para evitar daños en la placa de contacto debido a una dureza excesiva. El rodillo de cepillo adopta una colocación de cerdas de tipo bobinado, lo que garantiza una alta densidad de cerdas para una eliminación efectiva del polvo. El cepillo gira en la dirección opuesta al movimiento de la placa de contacto para mejorar el efecto de eliminación de polvo. Durante el funcionamiento, los cepillos izquierdo y derecho del dispositivo de eliminación de polvo se incrustan entre sí para garantizar un contacto efectivo entre las cerdas y la placa de contacto, aplicando cierta presión mientras se mantiene la elasticidad suficiente para garantizar la eficacia de la eliminación de polvo. La profundidad a la que los dos cepillos se incrustan entre sí es de 2 a 3 mm (controlada ajustando el grosor del material de sellado en el borde de la caja de eliminación de polvo). La distancia entre los dos pinceles debe indicarse mediante una escala. El cepillo se puede ajustar hacia arriba y hacia abajo en 50 mm para facilitar el enhebrado, y hay una posición de ajuste precisa a 10 mm, lo que es beneficioso para ajustar el efecto de eliminación de polvo. La velocidad de rotación del cepillo es ajustable de 0 a 300 r/min.

- – Dispositivo de rodillo de presión de rebobinado:Hay un conjunto de ejes de rebobinado superior e inferior con mecanismos de rodillos de presión. La superficie de los rodillos de presión está cromada o tratada con un revestimiento cerámico para evitar que los bordes se volteen después del corte.

- – Dispositivo de eje diferencial de deslizamiento de rebobinado:Hay dos ejes diferenciales de deslizamiento de rebobinado superior e inferior, que facilitan el bobinado con velocidad diferencial. Está equipado con placas de capa intermedia y permite el ajuste cuantitativo de la tensión multiplicada por el número de tiras. Ajusta automáticamente la base de tensión de acuerdo con los diferentes anchos de corte y puede establecer la base de tensión por sí mismo para garantizar una tensión constante y estable, evitando la rotura de la correa durante el corte continuo.

2.2 Estructuras clave de la máquina de corte longitudinal

Los componentes clave del equipo de corte longitudinal incluyen el mecanismo de control de tensión constante para desenrollar y rebobinar, el mecanismo de eje diferencial de deslizamiento y el mecanismo de alineación de bordes.

- Estructura de control de tensión constante

(1)Principio de control de tensión constante.El principio de control constante de la tensión es esencial para los procesos de desbobinado y rebobinado en las operaciones de corte. A medida que el diámetro de desbobinado disminuye y el diámetro de rebobinado aumenta, la tensión cambiará continuamente debido al control constante de la velocidad del motor. Esta variación en la tensión puede provocar arrugas o roturas del material si la tensión es demasiado baja o demasiado alta, respectivamente. Para evitar estos problemas, es necesario mantener una tensión constante durante el proceso de desenrollado y rebobinado.

La esencia del control de tensión constante es ajustar el par de salida del motor a medida que cambia el diámetro, manteniendo la tensión sin cambios. El control del par motor se logra a través de un convertidor de frecuencia y un motor asíncrono trifásico. El convertidor de frecuencia de la serie Delta V proporciona tres puertos de entrada analógica: AUI, AVI y ACI. Estos puertos se pueden definir para varias funciones, con uno que sirve como referencia de par y otro como limitación de velocidad.

Un rango de voltaje de 0-10 V corresponde a un rango de salida de 0 al par nominal del motor. Al ajustar el voltaje dentro del rango de 0-10 V, se puede lograr el control de tensión constante.

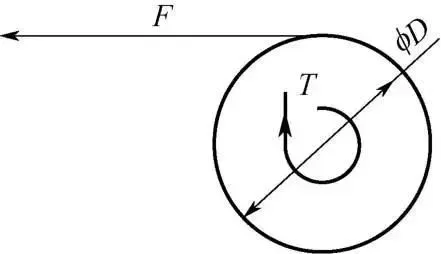

- Cálculo de tensión y par.Del análisis cinético de la figura siguiente:

FD/2=Ti

En la ecuación, F representa la tensión, D representa el diámetro, T representa el par motor e i representa la relación de reducción de engranajes.

La expresión para el par nominal del motor es:

T = 9550P/n

En la ecuación, T representa el par nominal del motor en Newton-metros (N·m),

P representa la potencia nominal del motor en kilovatios (kW) y n representa la velocidad nominal del motor en revoluciones por minuto (r/min).

(3) Cálculo de la velocidad síncrona del motor:

El cálculo de la velocidad síncrona del motor es el siguiente:

n = 60f/p = 60 × 2/2 = 60 r/min

En la ecuación, f representa la frecuencia de la fuente de alimentación en hercios (Hz), n representa la velocidad del motor de rebobinado en revoluciones por minuto (r / min) y p representa el número de pares de polos del motor.

(4)Velocidad operación.Cuando se utiliza el control de tensión en el sistema, es necesario limitar la velocidad de la máquina cortadora para evitar fugas. La expresión de la velocidad de funcionamiento V del rebobinado es la siguiente:

V = πDn/i

En la ecuación, V representa la velocidad de funcionamiento de la máquina cortadora en metros por minuto (m / min), D representa el diámetro máximo del rebobinado en metros (m), n representa la velocidad en revoluciones por minuto (r / min), y

(5)UnControlador de tensión utomático.El controlador automático de tensión consta principalmente de un sensor de tensión, convertidores A/D y D/A de alta precisión, un microcontrolador de alto rendimiento y otros componentes. Este controlador automático de tensión constante funciona comparando la tensión medida del material de la banda desde el sensor de tensión con el punto de ajuste de tensión objetivo. A continuación, utiliza los cálculos PID realizados por el microcontrolador para ajustar automáticamente la salida D/A, alterando así la corriente de excitación del embrague/freno de polvo magnético o el par de un servomotor. Esto asegura una tensión constante en el material de la banda. El controlador automático de tensión puede ser ampliamente utilizado en diversas aplicaciones que requieren una medición y un control precisos de la tensión. Ofrece flexibilidad de funcionamiento y tiene una amplia gama de aplicaciones. Permite cambiar sin problemas entre los modos automático y manual, lo que permite a los operadores cambiar entre estos modos en función de sus requisitos específicos.

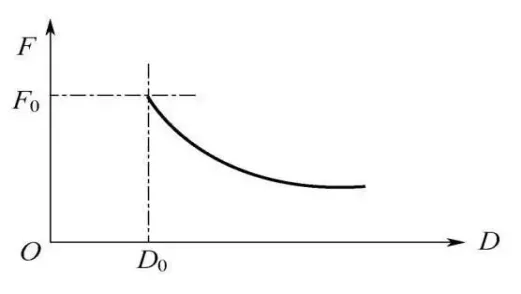

(6)Tensión cónica de rebobinado. En el proceso de corte y rebobinado de la película polarizada, el método de control común es adoptar un bobinado de tensión constante. Esto significa que la máquina desbobinadora mantiene una tensión constante durante todo el proceso, incluido el inicio del bobinado, el bobinado continuo y el final del bobinado. Sin embargo, al enrollar el material en un núcleo o mandril, hay una fuerza reactiva notable ejercida por el núcleo. Si se aplica un bobinado de tensión constante, puede resultar fácilmente en el fenómeno de que la película sobresalga en el centro del rollo, e incluso puede dañar el equipo. Para abordar este problema, se puede emplear un esquema de control de tensión cónica. Este enfoque alivia en gran medida el problema antes mencionado. La curva de tensión cónica, como se muestra en la figura a continuación, se asemeja a un cono con una parte superior puntiaguda. Crea una tensión más alta en el centro del rodillo y disminuye gradualmente la tensión hacia las capas exteriores a medida que aumenta el diámetro del rollo de material. Al controlar la tensión, se puede lograr un bobinado del material "más apretado en el interior, más suelto en el exterior", cumpliendo con los requisitos del proceso para el bobinado del material.

La fórmula del cono de tensión se expresa de la siguiente manera:

F = F0 × [1 – K(1 – D0/D)]

En la ecuación, F representa la tensión de salida real en Newtons (N), F0 representa la tensión establecida en Newtons (N), K representa el coeficiente de conicidad de tensión, D0 representa el diámetro mínimo en metros (m) y D representa el diámetro actual en metros (m).

2)ACorrección de lignment

(1) El fenómeno de la "desviación".Durante el proceso de corte y rebobinado de la película polarizada, varios factores, como un recubrimiento desigual, una tensión longitudinal desigual, bordes irregulares de la película, desalineación entre los rodillos transportadores y una fricción excesiva entre la película cónica y la superficie del rodillo pueden hacer que la película experimente una "desviación" durante el transporte. Para evitar este fenómeno de desviación, se instala un corrector de alineación de bordes en el equipo de corte y rebobinado.

(2)Métodos de corrección.Según la posición de instalación del equipo de corrección, se puede dividir en dos tipos: corrección bilateral y corrección unilateral.

DCorrección de bordes uales En particular, para polarizar películas con bordes desiguales, desalineación o forma de torre, o cuando es difícil alinear la película con la línea central de la máquina durante el desenrollado, los dispositivos de corrección de doble borde se usan comúnmente en las máquinas desenrolladoras. Por lo general, hay dos formas de corrección de doble filo.

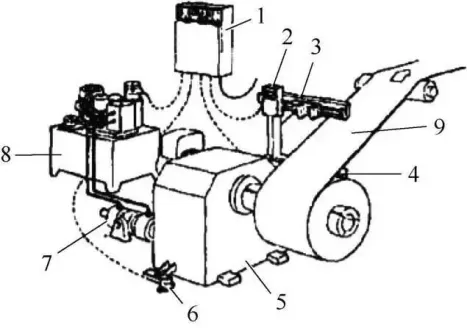

Un método es el sistema de cabezal de detección dual, también conocido como control de posición central (CPC), como se muestra en la figura a continuación. Dos conjuntos de cabezales de detección están colocados simétricamente a lo largo de la línea central de la máquina. Son accionados por un motor paso a paso a través de un husillo bidireccional, lo que permite un movimiento sincrónico hacia adentro o hacia afuera. Cuando la película ingresa a la máquina, los cabezales de detección se mueven hacia adentro. Si solo uno de los cabezales detecta el borde de la película, indica que la película se ha desviado en esa dirección, y se envía una señal para mover la máquina desenrolladora y ajustar la posición de la película hasta que ambos cabezales de detección detecten los bordes de la película y emitan señales iguales. En ese momento, los cabezales de detección y la máquina de desenrollado dejan de moverse, y la película está en la posición central. La ventaja de este método es que centra automáticamente la película durante el proceso de desenrollado, sin necesidad de considerar el ancho del material.

El otro método es el control de posición de los bordes (EPC), que controla la posición de los bordes de la película mediante su detección. El bastidor del cabezal de detección está montado en el lado de transmisión de la máquina. Las posiciones de los cabezales de detección están preestablecidas en función de la anchura del material entrante. Cuando la película de desenrollado ingresa a la máquina, los cabezales de detección envían señales basadas en el grado de cobertura (completamente cubierto, completamente expuesto o parcialmente cubierto) por la película. La máquina desenrolladora se mueve para garantizar que un lado del borde de la película permanezca en una posición parcialmente cubierta por el cabezal de detección. La ventaja de este método es que solo requiere un único cabezal de detección, lo que hace que el dispositivo sea relativamente más sencillo. Sin embargo, la posición original del cabezal de detección debe ajustarse de antemano en función de los diferentes anchos del material antes de la operación.

1—Gabinete de control;2—Detector de control de posición;3—Marco en forma de C;4—Fuente de luz transmisora;5—Máquina de desenrollado;6—Detector de posición central;7—Cilindro hidráulico móvil;8—Estación hidráulica/servoválvula;9—Película polarizadora

Corrección unilateral: Para películas polarizadas con bordes relativamente uniformes, se usa comúnmente la corrección de un solo borde. Las películas con bordes lisos son menos propensas a dañarse durante el transporte y la manipulación. Para lograr un bobinado uniforme, se utiliza un solo conjunto de cabezales de detección para detectar los bordes de la película. El detector de control de posición se puede montar en un brazo que se extiende desde la máquina desbobinadora y se mueve junto con la máquina rebobinadora. Alternativamente, se puede instalar un soporte de cabezal separado cerca del rodillo de deflexión de salida de la máquina. Un conjunto de husillos accionados por un motor paso a paso mueve el cabezal de detección o todo el soporte del cabezal, que incluye un sensor de posición. El proceso de trabajo de estos dos métodos es el siguiente: Cuando la película se carga en el núcleo de bobinado y se sujeta, el cabezal de detección se mueve hasta que detecta que el borde de la película cubre parcialmente la fuente de luz. Al mismo tiempo, el sistema de control de circuito cerrado se activa automáticamente. A medida que cambia la posición del borde de la película, el cabezal de detección continúa siguiéndolo e ingresa el valor de desplazamiento en el sistema de control. Esto hace que el cilindro hidráulico de corrección de bordes de la máquina desbobinadora se mueva en la misma dirección y a la misma distancia, logrando finalmente un resultado de rebobinado uniforme.

1—Estación hidráulica/servoválvula;2—Armario de control;3—Detector de control de posición;4—Película polarizadora;5—Rodillo de deflexión;6—Fuente de luz transmisora;7—Máquina rebobinadora;8—Detector de posición central;9—Cilindro hidráulico móvil

- Estructura de corte longitudinal de eje deslizante

(1)Principio de funcionamiento.El eje deslizante se basa en el principio de deslizamiento de varios anillos colectores en el eje para mantener el equilibrio de tensión entre múltiples rollos de material en el eje, lo que facilita el proceso de corte y rebobinado. El objetivo principal del eje deslizante es ajustar la tensión del material durante el proceso de rebobinado. Al mantener la tensión adecuada en todos los rodillos durante el funcionamiento del eje, el eje deslizante mejora en gran medida el rendimiento y reduce los costos de producción, especialmente en la aplicación de película polarizadora de batería. Es un componente importante de la máquina cortadora de batería de litio (cortadora).

(2)Estructura principal.El eje deslizante tiene una estructura especial que consta de múltiples anillos deslizantes. Durante el funcionamiento, los anillos rozantes se controlan para que se deslicen con un determinado valor de par, compensando con precisión la diferencia de velocidad generada. Esto permite un control preciso de la tensión de cada rollo de material, asegurando un bobinado de tensión constante y garantizando la calidad del bobinado. Se puede aplicar dentro de un amplio rango de tensión, desde niveles muy bajos hasta niveles altos. El eje deslizante es adecuado para aplicaciones que requieren altas velocidades, grandes variaciones de espesor de material, control de tensión de múltiples etapas, control de tensión de alta precisión y bobinado limpio de la cara del extremo. Es particularmente adecuado para su uso en máquinas de corte longitudinal de bobinado central de doble eje.

(3)Productos representativos.La varilla de deslizamiento Tōshin y la varilla de deslizamiento Nishimura de Japón son conocidas por su alta precisión de control, aunque tienen un costo relativamente más alto. La unidad principal del eje deslizante es la unidad de expansión neumática, que consta de una cámara, una placa inferior inclinada, un pistón, un sello de aire, cojinetes, resortes y placas de expansión. Cada unidad tiene una longitud de 40 mm, y las 18 unidades se pueden intercambiar y reemplazar de forma independiente en cualquier posición, lo que mejora la vida útil y la facilidad de mantenimiento.

(4)Tecnología de materiales.El cuerpo principal del producto está hecho de acero para moldes templado y revenido o aleación de aluminio con recubrimiento anodizado duro. Las placas de expansión de caucho están hechas de material de poliuretano resistente al desgaste y a altas temperaturas y se vulcanizan en consecuencia, dependiendo de los requisitos de tensión máxima. Los diferentes tamaños de ejes deslizantes se pueden personalizar en función de requisitos específicos, incluidos componentes como el eje principal, la unidad de expansión neumática, las placas de expansión, los resortes y las juntas universales.

(5)Instrucciones de uso.El eje deslizante mejora significativamente la velocidad, la precisión del rebobinado, el nivel de automatización, reduce el tiempo de configuración y mejora la facilidad de uso de la máquina de corte longitudinal. La aplicación de ejes deslizantes en el rebobinado mejora en gran medida el rendimiento de los productos de calidad y reduce los costos de producción. Nuestro eje deslizante garantiza la más alta calidad de los rodillos de material al mantener la tensión adecuada en todos los rodillos durante el funcionamiento.

2.3 ¿Cuál es la diferencia entre el corte de láminas de electrodos y otro corte de placas de metal ordinarias?

En comparación con el proceso de corte de materiales de chapa, el método de corte para los discos de electrodos de batería de litio tiene características completamente diferentes:

Durante el corte del disco de electrodos, las cuchillas circulares superior e inferior tienen un ángulo de inclinación negativo, similar a las hojas de las tijeras, con un ancho de borde muy pequeño. No hay espacio horizontal entre las palas circulares superior e inferior (el parámetro c en el diagrama es equivalente a un valor negativo), sino que las palas superior e inferior entran en contacto entre sí y ejercen presión lateral.

En el corte de material de lámina, hay rodillos de soporte de goma tanto por encima como por debajo, que equilibran la fuerza de cizallamiento y el par de cizallamiento generados durante el corte, evitando así una deformación significativa del material de lámina. Sin embargo, en el corte de discos de electrodos, no hay rodillos de soporte superior e inferior.

El recubrimiento del disco de electrodos es un material compuesto de partículas y tiene poca capacidad de deformación plástica. Cuando la tensión interna generada por las cuchillas circulares superior e inferior excede la fuerza cohesiva entre las partículas del recubrimiento, se forman grietas en el recubrimiento y se propagan, lo que lleva a la separación.

2.4 ¿Cuáles son los puntos clave del corte?

1. Influencia de las propiedades físicas y mecánicas de los materiales

En general, los materiales con buena plasticidad tienden a retrasar la aparición de grietas durante el cizallamiento, lo que resulta en una mayor profundidad del material a cortar y una mayor proporción de zona de cizallamiento brillante. Por otro lado, los materiales con poca plasticidad son más propensos a fracturarse en las mismas condiciones de parámetros, lo que resulta en una mayor proporción de zona de desgarro en la superficie de fractura y una zona de cizallamiento brillante naturalmente más pequeña.

- La influencia de los pares superior e inferior en la presión lateral de la herramienta

En el proceso de corte de discos de electrodos, la presión lateral ejercida por la herramienta es uno de los factores clave que afectan a la calidad del corte. Durante el cizallamiento, la alineación de las grietas superior e inferior en la superficie de fractura y el estado de tensión-deformación de la fuerza de cizallamiento están estrechamente relacionados con la magnitud de la presión lateral. Si la presión lateral es demasiado baja, pueden producirse defectos como superficies de corte irregulares y pérdida de material durante el corte de los discos de electrodos. Por el contrario, si la presión es demasiado alta, la herramienta es más propensa al desgaste, lo que resulta en una vida útil más corta.

- La influencia de la cantidad de superposición de las herramientas emparejadas superior e inferior (parámetro δ en la figura anterior)

El ajuste de la cantidad de superposición está relacionado principalmente con el grosor del disco de electrodos. Una cantidad razonable de superposición es beneficiosa para el acoplamiento de la herramienta y tiene un impacto en la calidad del corte, el tamaño de las rebabas y la tasa de desgaste del borde de la herramienta.

- Influencia del ángulo de mordida (parámetro α en la figura anterior)

En el corte de disco, el ángulo de mordida se refiere al ángulo entre el segmento de corte y la línea central de la hoja que se está cortando. A medida que aumenta el ángulo de mordida, también aumenta el componente horizontal de la fuerza de corte. Si la fuerza horizontal excede la tensión de alimentación del disco de electrodos, el material de la hoja puede deslizarse o arquearse frente a la cuchilla circular, lo que imposibilita realizar el corte. Por otro lado, la reducción del ángulo de mordida requiere un aumento en el diámetro de la hoja, lo que a su vez requiere mayores dimensiones para la máquina de corte longitudinal. Por lo tanto, el equilibrio del ángulo de mordida, el diámetro de la hoja, el grosor de la hoja y la cantidad de superposición debe determinarse en función de las condiciones de trabajo reales.

2.5 Defectos

Los principales defectos en el corte longitudinal de láminas de electrodos incluyen los siguientes:

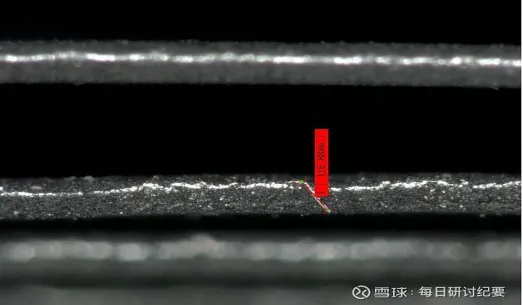

- Rebaba

Las rebabas, especialmente las rebabas de metal, representan un riesgo significativo para las baterías de litio. Las rebabas de metal más grandes pueden penetrar directamente en el separador, causando un cortocircuito entre los electrodos positivo y negativo. El proceso de corte longitudinal de los discos de electrodos es la principal fuente de generación de rebabas en la fabricación de baterías de iones de litio. La imagen de arriba muestra la morfología típica de las rebabas metálicas generadas durante el corte de los discos de electrodos. Debido al control inestable de la tensión durante el corte, se produce un corte secundario, lo que da lugar a rebabas de lámina con dimensiones superiores a 100 μm. Para evitar esta situación, es crucial encontrar la presión lateral y el solapamiento de la herramienta más adecuados en función de las propiedades y el grosor del disco del electrodo durante el ajuste de la herramienta. Además, el biselado de la cuchilla y el ajuste de la tensión de la bobina pueden ayudar a mejorar la calidad del borde del disco de electrodos.

2. Borde ondulado

Durante el corte de los discos de electrodos, la superposición y la presión inadecuadas de la herramienta pueden dar lugar a bordes ondulados y a la delaminación del recubrimiento en el corte. Cuando se producen bordes ondulados, puede haber desviación del borde y vibración durante el corte y el bobinado de los discos de electrodos, lo que lleva a una disminución en la precisión del proceso. Además, puede tener un impacto negativo en el grosor final y la apariencia de la batería.

03 Casos de selección y aplicación de la máquina de corte longitudinal

(1) Selección de equipos:

La selección de una máquina de corte longitudinal debe considerar factores como la precisión de corte, la precisión del equipo de corte y el rango de ajuste de la cuchilla.

(2) Caso de aplicación:

Tomando como ejemplo la máquina cortadora ZY750-C600-C50 de Chaoyang Machinery Manufacturing Co., Ltd., es un equipo de corte longitudinal de batería de litio totalmente automático tipo C con un ancho máximo de entrada de 750 mm, un diámetro de rebobinado y desenrollado de φ600 mm, un ancho de corte mínimo de 30 mm y una velocidad de funcionamiento de 50 m / min. El equipo está equipado con un sistema de detección CCD para detectar problemas como daños y arrugas en el disco de electrodos.

04 Uso y mantenimiento de la máquina de corte longitudinal

(1) Uso de la máquina de corte longitudinal:

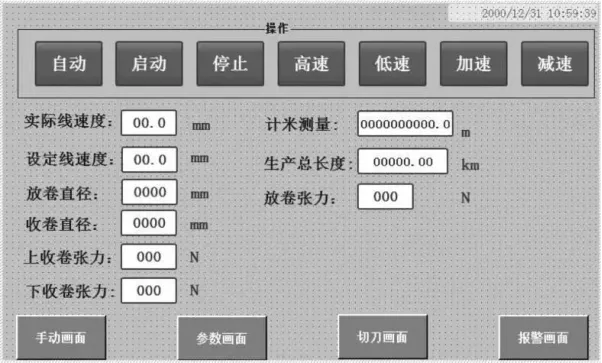

Tomando el ejemplo de la máquina cortadora Modelo 65 de una determinada empresa, se describe el uso de la máquina cortadora. La siguiente figura muestra la interfaz principal del sistema. Al hacer clic en "Ingresar al sistema", puede acceder al sistema. La interfaz del botón operativo se muestra en la figura a continuación, y las explicaciones de cada botón funcional son las siguientes.

Medición de longitud: La longitud producida en el modo de operación automática se puede restablecer a cero.

Longitud total de producción: La longitud acumulada durante el modo de operación automática, que no se puede restablecer a cero.

Establecer velocidad de línea: La velocidad de funcionamiento actual establecida por el usuario a través de la HMI (o controlador de velocidad).

Velocidad real de la línea: La velocidad en tiempo real a la que la máquina está funcionando actualmente.

Aumento de velocidad (+): Al presionar este botón, la velocidad actual aumenta en 1 m/min (se puede establecer el valor del incremento).

Disminución de velocidad (-): Al presionar este botón, la velocidad actual disminuye en 1 m/min (se puede establecer el valor de decremento).

Tensión de desenrollado: La tensión en tiempo real detectada por el sensor de tensión de desenrollado.

Diámetro de rebobinado: El diámetro en tiempo real del material rebobinado.

Tensión de rebobinado superior: La tensión en tiempo real del rebobinado superior.

Tensión de rebobinado inferior: La tensión en tiempo real del rebobinado inferior.

Pantalla de parámetros: Acceso a la pantalla de parámetros para establecer parámetros como la velocidad de tracción, la tensión de desenrollado, la tensión de rebobinado, el par de tracción, etc.

Pantalla de corte: Acceso a la pantalla de corte para establecer la longitud de uso del cortador, restablecer varios valores de longitud y determinar si se habilita el cortador.

Manual: Acceso a la pantalla de operación de depuración manual para controlar manualmente funciones como desenrollar, rebobinar, cepillar y detener/iniciar la cuchilla.

Auto: Selección del modo automático.

Inicio: Puesta en marcha de toda la línea (válido en modo automático).

Stop: Parada de toda la línea (válido en modo automático).

Alta velocidad: Funcionamiento de la máquina a alta velocidad.

Baja velocidad: Funcionamiento de la máquina a baja velocidad.

(2) Instalación y puesta en marcha de la máquina de corte longitudinal:

El funcionamiento de la máquina de corte longitudinal implica tres pasos: ajuste de tensión, ajuste de corrección de alineación EPC y puesta en marcha de la válvula proporcional eléctrica de rebobinado. La puesta en marcha de la válvula proporcional eléctrica es un paso crítico y el procedimiento es el siguiente:

- Conecte la fuente de alimentación de 24 V de acuerdo con los requisitos de cableado.

- Suministre aire comprimido a la válvula proporcional dentro del rango de 0.5-0.65MPa.

- Mantenga presionado el botón "Desbloquear" o "Bloquear" durante más de 3 segundos hasta que la luz indicadora parpadee.

- Presione el botón SET de forma intermitente para mostrar GL.9/F01/F02 (F01 = límite inferior, F02 = límite superior).

- Cuando se muestre F01 con un número parpadeante, presione el botón disminuir o aumentar para disminuir o aumentar el número. Generalmente, F01 = 0,15-0,25.

- Cuando se muestre F02 con un número parpadeante, presione el botón disminuir o aumentar para disminuir o aumentar el número. Generalmente, F02 = 0,45-0,50.

- Presione el botón SET después de completar el proceso de depuración.

(3) Precauciones y mantenimiento para operar una máquina de corte longitudinal:

1) Los operadores deben recibir capacitación antes de comenzar a trabajar y estar familiarizados con el funcionamiento de la máquina cortadora, el rendimiento del equipo y los métodos generales de mantenimiento. El personal que no esté capacitado para este trabajo no debe operar la máquina.

2) Tome las medidas de protección laboral necesarias antes de encender la máquina. Prepare las herramientas y materiales auxiliares (como herramientas de ajuste de cuchillas, cajas de cartón necesarias, tubos de papel, cuchillas de corte, cinta adhesiva, etc.) y colóquelas en una posición adecuada en la máquina.

3) Asegúrese de que el equipo esté en condiciones seguras. Encienda el interruptor eléctrico, verifique si faltan fases en el circuito y asegúrese de que el circuito de aire no esté obstruido. Haga funcionar la máquina en una operación de prueba y verifique si el equipo eléctrico, neumático y mecánico funciona correctamente.

4) Compruebe si los dispositivos de seguridad mecánicos están en su lugar. Durante el funcionamiento, evite aplastarse, rayarse o quedar atrapado en engranajes giratorios, cadenas y rodillos.

5) Ajuste de la cuchilla: Ajuste la distancia de la cuchilla con precisión de acuerdo con los requisitos del trabajo y preste atención a la dirección de la cuchilla. Si es necesario, retire el cuchillo inferior y vuelva a colocarlo. Repare o reemplace la hoja si está dañada o no está afilada.

6) Verifique la conexión del dispositivo de eliminación de estática y el cable de conexión a tierra de la máquina para asegurarse de que la electricidad estática se elimine durante el funcionamiento. Coloque el papel usado debajo de la máquina para evitar la acumulación de polvo.

7) Preste atención a la seguridad al alimentar materiales. Empuje el material a la posición adecuada para inflarlo y preste atención a la dirección de rotación del material. No cargue el material al revés.

8) Enhebrado de material y alineación de bordes: Enhebre el material desde el desenrollado hasta el rebobinado de acuerdo con la dirección establecida por el equipo, ajuste la alineación de los bordes y asegúrese de que ambos lados del producto terminado tengan adhesivo. Preste atención a la alineación de los bordes durante la alimentación. Debe estar alineado en el centro del trazo de alineación. Si el material no se puede cortar hasta el borde cuando excede el trazo, tome medidas inmediatas para resolver el problema.

9)Coloque el tubo de papel requerido en el eje de rebobinado y alinee el material. Si se requiere cinta adhesiva de doble cara, asegúrese de que esté colocada correctamente. Ajuste la tensión adecuada para rebobinar y desenrollar, y realice el corte y rebobinado de bordes.

10) Durante el proceso de rebobinado, inspeccione cuidadosamente la calidad del producto. Evite rodar en productos defectuosos o de desecho, suciedad o recortes en los bordes. Controle estrictamente la longitud.

11)Después del apagado, apague la alimentación y el suministro de aire, y realice la limpieza y el mantenimiento necesarios en la máquina. Evite usar un cuchillo para raspar el rodillo de transferencia. Limpie cualquier adhesivo del equipo con solvente.

12) En caso de cualquier problema durante el funcionamiento, detenga la máquina para solucionar problemas. Si no es posible detener la máquina, maneje la situación con precaución y reduzca la velocidad si es necesario.