スリットとは、スリットと巻き戻しとも呼ばれ、大幅のコーティングフィルムを縦方向に複数のストリップに切断し、それらを特定の幅仕様の上下の単一ロールに巻き戻すプロセスを指します。スリットブレードは主に上下の円形ディスクブレードで構成され、スリッターのナイフシャフトに取り付けられ、ローリングせん断原理を使用して、アルミホイル、銅箔、厚さ0.01〜0.1mmの正負極シートなどの製品をスリットします。スリットブレードの品質、ブレードの角度、およびフィルムの張力は、スリットプロセスに影響を与える主な要因です。スリット後、電極シートにしわや粉末の脱落があってはなりません。スリット寸法には高い精度が必要であり、電極シートの端のバリは最小限に抑える必要があります。そうしないと、バリにより樹状突起がセパレーターに浸透し、バッテリー内部が短絡する可能性があります。

01 スリット装置の表示器

スリッターまたは縦カッターとも呼ばれるスリッター装置は、リチウムイオン電池の電極、ポリマー電池の電極シート、ニッケル水素電池の電極シート、および着色された金属シートまたはコイルを、一定の張力を維持し、特定のプロセス要件を満たしながら、必要なサイズ仕様に切断する製造装置を指します。電池電極のスリット加工には高い寸法精度が求められ、電極のエッジ部はバリを最小限に抑える必要があります。そうしないと、樹状突起がセパレーターを貫通し、バッテリー内部が短絡する可能性があります。スリッター装置の性能指標には、主にスリット精度、スリッター装置の精度、ブレードとダイの調整範囲が含まれます。

- スリット精度

スリット後、電極の縦方向のバリは≤7μm、横方向のバリは≤12μmである必要があります。電極の切断端に層間剥離やしわがあってはなりません。幾何学的寸法は、バッテリー製造プロセスの線形公差要件を満たす必要があります。これは主に、ナイフシャフトとスリッターブレードのサイズ公差と振れ、およびそれらの同軸度を指します。

- スリットと取り付けの精度

スリッター装置の組み立てとデバッグ後の無負荷試験中のアイドラーローラーとブレードモジュールの精度は、主に次の基準を指します。

アイドラーローラー表面粗さ:Ra ≤ 0.4。

アイドラーローラー円筒度:≤0.03mm。

取り付け後のアイドラーローラーの総振れ:≤0.05mm。

ブレードモジュールアセンブリの振れ:≤10μm。

- ブレード調整範囲

切断材料セクションにおけるスリッター装置の上部ブレードと下部ブレードの間の調整可能な距離の範囲。

02スリッターの構成と主要な構造

2.1 スリッターの構成

スリット装置は、主に巻き戻し装置、巻き戻し張力制御、巻き戻しエッジアライメント制御、ウェブガイド、CCD外観欠陥検出システム、スリット、ポストスリット幅検出システム、ダスト除去、巻き戻し張力検出、ラベリング装置、巻き戻し装置、および電気システム。

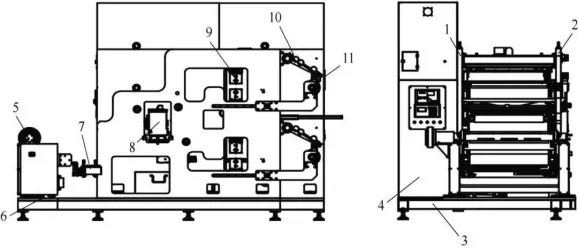

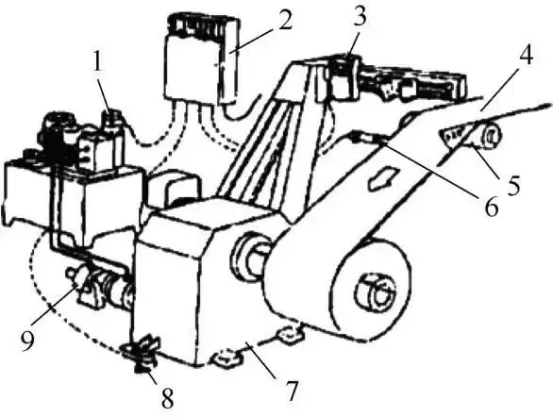

全自動リチウム電池スリット装置の標準構成は、フレームに垂直に取り付けられています。上下ロールともに同方向センターワインディング方式のデュアルスリップデフシャフトを採用しています。巻き戻しと巻き戻しのクランプ、ブレードモジュールと圧力ローラーの動作はすべて空気圧で制御されるため、操作が簡単かつ迅速になります。周波数変換駆動と同期ベルト伝動を備えた単一のモーターで駆動され、低騒音でスムーズで信頼性の高い動作を保証します。巻き戻しは磁性粉体クラッチブレーキで制御され、高いテンション制御精度、高速応答、広い調整可能範囲を提供します。スリット装置の構成を以下に示します。

1 -後壁パネル、2 - フロントウォールパネル、3 - ベース、4 -電気キャビネット、5 -巻き戻し装置、6 - エッジアライメント装置、7 - ウェブガイドプラットフォーム、8 - スリットブレード、9 - パウダーブラッシング装置、10 -巻き戻し圧力ローラー装置、11 -巻き戻しスリップデフシャフト装置

- –機械本体:高品質の炭素構造用鋼でできており、スリット装置のフレームと電気キャビネットを支えるために使用されます。前面と背面の壁パネルは、梁を連結して接続し、ベースに垂直に固定されています。

- –巻き戻し装置:巻き戻しは、空気膨張シャフト方式を使用して行われます。巻出空気膨張軸の先端に磁性粉ブレーキを連結することで、牽引方向と逆の制御可能な抵抗を印加し、巻出張力を持たせます。

- –エッジアライメント装置:エッジアライメントに単一の誘導プローブエッジ検出を採用しています。アライメント精度±0.1mm、アライメントストローク≥120mmの高精度エッジアライメントシステムを採用。センサー位置調整機構はネジで調整し、デジタル表示目盛とハンドル式ロック機構を装備しています。

- ベルト供給プラットフォーム:ベルト供給プラットフォームのギャップ幅は1mmで、深さは10mmを超えています。空気圧ロッドがコンタクトプレートを押さえます。ベルト供給プラットフォームには、スケール定規とともに5.0mmの黒鋼板が追加されています。スケール上の基準点「0」は、カッティングダイの基準点間のギャップスリーブの幅に対応します。材料の接合プロセスは手動で行われます。コンタクトプレートがベルトに適切に供給されているときは、ベルト供給プラットフォームと圧力バーの間の距離が10mmであることを確認する必要があります。追加の安全対策が実施されています。機械の始動時に圧力ロッドが下の位置にある場合は、アラームとプロンプト機能をアクティブにし、機械を始動する前にアラームをクリアする必要があります。

- –スリット死ぬ:上刃と下刃の間のクリアランスは便利に固定されています。カッティングダイは単軸駆動を採用しています。2つのメインシャフトは40Cr材料でできており、ベースプレートとサポートはS136鋼で作られています。表面はHRC50以上の硬度で硬化しています。カッティングダイの全体的な外観には、錆びた汚れがあってはなりません。カッティングダイ入口の調整ローラーに目盛り表示が必要です。送りローラーの直径はφ50mmです。ローラーの最低点が下刃の最高点と同じ水平位置にある場合、スケール表示はゼロです。上向きの調整は正、下向きの調整は負と表示されます。カッティングダイの調整ローラーの目盛りは、±5mmの範囲で作成する必要があります。調整ローラーはアルミニウム合金製で、表面はHRB300以上の硬度の茶色の陽極酸化処理が施されています。両端サポートはネジ構造を採用し、上下に調整できます。スケール表示はゼロです。ゼロ位置に対する迂回ローラーの調整は、正と負の角度で示され、調整範囲は±3°です。

- –パウダーブラッシングデバイス:このデバイスは、クランプスタイルの取り付けを備えた取り外し可能なブラシローラーを使用しています。軸穴は固定されており、駆動はプルピン機構によって実現されているため、組み立てと分解が簡単です。ブラシローラーの毛先は柔らかいナイロン毛でできており、過度の硬度によるコンタクトプレートの損傷を防ぎます。ブラシローラーは巻線タイプの毛配置を採用しており、高い毛密度を確保し、効果的なダスト除去を実現します。ブラシはコンタクトプレートの動きと逆方向に回転し、除塵効果を高めます。運転中、除塵装置の左右のブラシを互いに埋め込んで、毛とコンタクトプレートが効果的に接触するようにし、十分な弾力性を維持しながら一定の圧力をかけ、除塵効果を確保します。2つのブラシが互いに埋め込まれる深さは2〜3mmです(除塵ボックスの端にあるシーリング材の厚さを調整することで制御されます)。2 つのブラシ間の中心距離は、目盛りで示す必要があります。ブラシは50mm上下に調整してねじ切りを容易にし、10mmには正確な調整位置があるため、除塵効果の調整に役立ちます。ブラシの回転速度は0〜300r / minの範囲で調整可能です。

- –巻き戻し圧力ローラー装置:圧力ローラー機構を備えた上下の巻き戻しシャフトのセットがあります。プレッシャーローラーの表面は、スリット後のエッジの反転を防ぐために、クロームメッキまたはセラミックコーティングで処理されています。

- –巻き戻しスリップデフシャフト装置:上部と下部の2つの巻き戻しスリップデフシャフトがあり、差動速度での巻線を容易にします。中間層プレートが装備されており、ストリップの数を掛けた張力を定量的に設定することができます。異なるスリット幅に応じてテンションベースを自動的に調整し、テンションベースを単独で設定して一定で安定した張力を確保し、連続スリット中のベルト破損を防ぎます。

2.2 スリッターの主要構造

スリット装置の主要部品には、巻出と巻き戻しのための定張力制御機構、スリップデフシャフト機構、エッジアライメント機構などがあります。

- 定張力制御構造

(1)一定の張力制御原理。一定の張力制御の原理は、スリット操作における巻き戻しおよび巻き戻しプロセスに不可欠です。巻き戻し径が小さくなり、巻き戻し径が大きくなると、モーター速度の一定制御により張力が連続的に変化します。この張力の変動は、張力がそれぞれ低すぎるか高すぎると、材料のしわや破損につながる可能性があります。これらの問題を回避するためには、巻き戻しおよび巻き戻しプロセス中に一定の張力を維持する必要があります。

コンスタントテンションコントロールの本質は、テンションを一定に保ちながら、直径が変化するたびにモーターの出力トルクを調整することです。モーターのトルク制御は、周波数変換器と三相非同期モーターによって実現されます。Delta Vシリーズ周波数コンバータは、AUI、AVI、ACIの3つのアナログ入力ポートを備えています。これらのポートは、さまざまな機能に対して定義でき、1つはトルク基準として機能し、もう1つは速度制限として機能します。

0〜10Vの電圧範囲は、モーターの定格トルクに対する0の出力範囲に対応します。電圧を0〜10Vの範囲で調整することにより、一定の張力制御を実現できます。

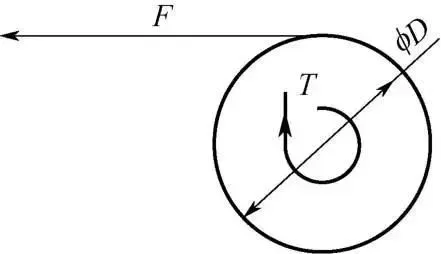

- 張力とトルクの計算。下図の速度論的解析から:

FD/2=Ti

この式では、Fは張力、Dは直径、Tはモータートルク、iはギア減速比を表します。

モーター定格トルクの式は次のとおりです。

T = 9550P/n

方程式では、Tはモーターの定格トルクをニュートンメートル(N・m)で表します。

Pはモーターの定格電力をキロワット(kW)で表し、nはモーターの定格速度を1分あたりの回転数(r / min)で表します。

(3)モーター同期速度の計算:

モーターの同期速度の計算は次のとおりです。

n = 60f / p = 60 × 2/2 = 60 r / min

この式では、fはヘルツ(Hz)単位の電源周波数、nは1分あたりの回転数(r / min)で巻戻しモーターの速度を表し、pはモーターの極ペアの数を表します。

(4)スピード 操作。システムでテンションコントロールを使用する場合、スリッターの速度を制限して暴走を防ぐ必要があります。巻き戻しの走行速度Vの式は次のとおりです。

V = πDn/i

式では、Vはスリッターの走行速度をメートル/分(m / min)で表し、Dは巻き戻しの最大直径をメートル(m)で表し、nは回転/分(r / min)での速度を表します。

(5)あるUtomaticテンションコントローラー.自動張力コントローラは、主に張力センサ、高精度A/DおよびD/Aコンバータ、高性能マイクロコントローラ、およびその他のコンポーネントで構成されています。この自動定張力コントローラは、張力センサから測定されたウェブ材料の張力を目標張力設定値と比較することによって動作します。次に、マイクロコントローラによって実行されるPID計算を利用してD/A出力を自動的に調整し、磁性粉末クラッチ/ブレーキの励磁電流またはサーボモータのトルクを変更します。これにより、ウェブ材料の張力が一定になります。自動張力コントローラは、張力の正確な測定と制御を必要とするさまざまなアプリケーションで広く使用できます。操作に柔軟性があり、幅広いアプリケーションがあります。自動モードと手動モードをシームレスに切り替えることができるため、オペレーターは特定の要件に基づいてこれらのモードを切り替えることができます。

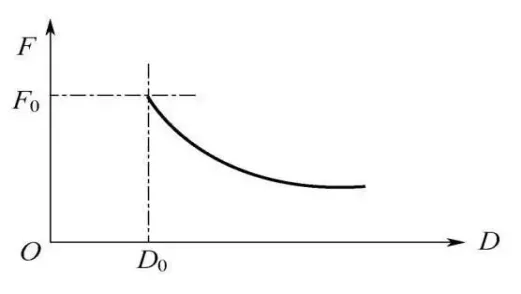

(6)巻き戻しテーパーテンション.偏光フィルムのスリットと巻き戻しのプロセスでは、一般的な制御方法は一定の張力巻線を採用することです。これは、巻き戻し機が、巻き取りの開始、連続巻き取り、巻きの終了を含むプロセス全体を通じて一定の張力を維持することを意味します。ただし、材料をコアまたはマンドレルに巻き取ると、コアによって顕著な反力が発揮されます。一定の張力巻線を適用すると、ロールの中央にフィルムがはみ出る現象が発生しやすく、装置が損傷する可能性さえあります。この問題に対処するために、テーパー張力制御方式を採用することができます。このアプローチにより、前述の問題が大幅に軽減されます。下図に示すように、テーパー状の張力曲線は、上部が尖った円錐に似ています。ロールの中心でより高い張力を生成し、材料ロールの直径が大きくなるにつれて、外層に向かって張力が徐々に減少します。張力を制御することにより、材料の「内側がきつく、外側が緩い」巻き上げを達成でき、材料巻きのプロセス要件を満たすことができます。

テンションテーパーの式は次のように表されます。

F = F0 × [1 – K(1 – D0/D)]

この式では、F はニュートン (N)単位の実際の出力張力、F0 はニュートン (N)単位の設定張力、K は張力テーパ係数、D0 はメートル単位の最小直径(m)、D はメートル単位(m) の電流直径を表します。

2)あリグメントの修正

(1)「偏差」という現象。偏光フィルムのスリットおよび巻き戻しプロセス中に、コーティングの不均一、縦方向の張力の不均一、フィルムの不規則なエッジ、搬送ローラー間のミスアライメント、円錐形フィルムとローラー表面との間の過度の摩擦などのさまざまな要因により、フィルムが輸送中に「偏差」を経験する可能性があります。このズレ現象を防ぐため、スリット・巻き戻し装置にはエッジアライメント補正装置が設置されています。

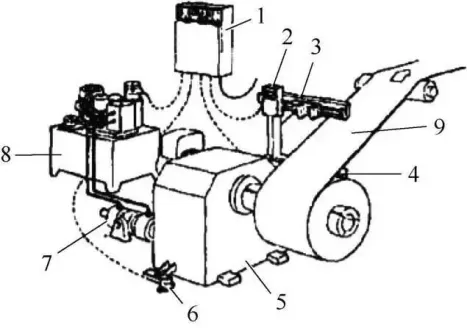

(2)修正方法補正装置の設置位置により、両側補正と片側補正の2種類に分けることができます。

Dual-edge補正 特に、エッジがムラがある偏光フィルムや位置ずれ、タワー状になっている偏光フィルムや、巻出時にフィルムを機械の中心線に合わせるのが難しい場合などは、巻出機にデュアルエッジ補正装置が一般的に使用されています。デュアルエッジ補正には、通常2 つの形式があります。

1つの方法は、下図に示すように、センターポジションコントロール(CPC)とも呼ばれるデュアル検出ヘッドシステムです。2セットの検出ヘッドは、機械の中心線に沿って対称的に配置されています。これらは、双方向のリードスクリューを介してステッピングモーターによって駆動され、同期して内側または外側に移動することができます。フィルムが機械に入ると、検出ヘッドが内側に移動します。ヘッドの1つだけがフィルムの端を検出した場合は、フィルムがその方向にずれたことを示し、両方の検出ヘッドがフィルムの端を検出して等しい信号を出力するまで、巻き戻し機を動かしてフィルムの位置を調整する信号が送信されます。その時点で、検出ヘッドと巻き戻し機の動きが止まり、フィルムは中央の位置にあります。この方法の利点は、巻き戻しプロセス中にフィルムを自動的に中央に配置することであり、材料の幅を考慮する必要はありません。

もう1つの方法は、フィルムのエッジを検出して位置を制御するエッジ位置制御(EPC)です。検出ヘッドフレームは、機械の伝送側に取り付けられています。検出ヘッドの位置は、入力される材料の幅に基づいて事前に設定されています。巻き戻しフィルムが機械に入ると、検出ヘッドはフィルムによるカバレッジの程度(完全に覆われている、完全に露出されている、または部分的に覆われている)に基づいて信号を送ります。巻き戻し機は、フィルムのエッジの片側が検出ヘッドによって部分的に覆われた位置に留まるように動きます。この方法の利点は、必要な検出ヘッドが1つだけであるため、デバイスが比較的簡単になることです。ただし、検出ヘッドの元の位置は、操作前に材料の異なる幅に基づいて事前に調整する必要があります。

1 -制御キャビネット、2 -位置制御検出器、3 - C字型フレーム、4 -透過光源、5 -巻き戻し機、6 - センター位置検出器、7 -移動油圧シリンダ、8 -油圧ステーション / サーボバルブ、9 -偏光フィルム

一方的な修正:エッジが比較的均一な偏光フィルムの場合、シングルエッジ補正が一般的に使用されます。エッジが滑らかなフィルムは、輸送中や取り扱い中に損傷を受けにくくなります。均一な巻線を実現するために、1セットの検出ヘッドを使用してフィルムのエッジを検出します。位置制御検出器は、巻き戻し機から伸びるアームに取り付けることができ、巻き戻し機と一緒に移動します。あるいは、別のヘッドホルダーを機械の出口偏向ローラーの近くに設置することもできます。ステッピングモーターによって駆動されるリードスクリューのセットが、検出ヘッドまたは位置センサーを含むヘッドホルダー全体を動かします。これら2つの方法の作業プロセスは次のとおりです:フィルムが巻線コアにロードされてクランプされると、検出ヘッドは、フィルムのエッジが光源を部分的に覆っていることを検出するまで移動します。同時に、閉ループ制御システムが自動的に作動します。フィルムのエッジの位置が変化すると、検出ヘッドは引き続き追従し、オフセット値を制御システムに入力します。これにより、巻き戻し機のエッジ補正油圧シリンダーが同じ方向、同じ距離に移動するようになり、最終的に均一な巻き戻し結果が得られます。

1 -油圧ステーション / サーボバルブ : 2 -制御キャビネット &3 -位置制御検出器&4 -偏光フィルム &5 - たわみローラー &6 -透過光源&7 -巻き戻し機、8 - センターポジション検出器&9 -移動油圧シリンダ

- スライディングシャフトスリット構造

(1)動作原理。スリップシャフトは、シャフト上のさまざまなスリップリングの滑りの原理に基づいており、シャフト上の複数のロールの材料間の張力バランスを維持し、スリットと巻き戻しのプロセスを容易にします。スリップシャフトの主な目的は、巻き戻しプロセス中に材料の張力を調整することです。シャフトの操作中にすべてのロールに適切な張力を維持することにより、スリップシャフトは、特にバッテリー分極フィルムの塗布において、歩留まりを大幅に向上させ、製造コストを削減します。リチウム電池スリッター(スリッター)の重要な部品です。

(2)主な構造。スリップシャフトは、複数のスリップリングからなる特殊な構造をしています。運転中、スリップリングは一定のトルク値でスリップするように制御され、発生する速度差を正確に補償します。これにより、材料の各ロールの張力を正確に制御することができ、一定の張力巻線を確保し、巻線の品質を保証します。非常に低いレベルから高いレベルまで、幅広い張力範囲で適用できます。スリップシャフトは、高速、大きな材料厚さのばらつき、多段張力制御、高精度張力制御、端面巻線の整頓を必要とする用途に適しています。特に、2軸センター巻線スリッターでの使用に適しています。

(3)代表的な製品日本の東神スリップシャフトと西村スリップシャフトは、比較的高いコストで提供されますが、高い制御精度で知られています。スリップシャフトの本体は空気圧膨張ユニットで、チャンバー、傾斜底板、ピストン、エアシール、ベアリング、スプリング、膨張板で構成されています。各ユニットの長さは40mmで、18個のユニットは任意の位置で独立して交換および交換できるため、寿命とメンテナンスの容易さが向上します。

(4)材料技術。製品の本体は、焼入れ焼戻し金型鋼または硬質アルマイトコーティングを施したアルミニウム合金で作られています。ゴム製の膨張プレートは、高温で耐摩耗性のあるポリウレタン素材でできており、最大張力の要件に応じて加硫されます。さまざまなサイズのスリップシャフトは、メインシャフト、空気圧拡張ユニット、拡張プレート、スプリング、ユニバーサルジョイントなどのコンポーネントを含む特定の要件に基づいてカスタマイズできます。

(5)使用説明書スリップシャフトは、速度、巻き戻し精度、自動化レベルを大幅に向上させ、セットアップ時間を短縮し、スリッターの使いやすさを向上させます。巻き戻しにスリップシャフトを適用すると、高品質の製品の歩留まりが大幅に向上し、製造コストが削減されます。当社のスリップシャフトは、運転中にすべてのロールに適切な張力を維持することにより、最高品質の材料ロールを保証します。

2.3電極シートスリットと他の通常の金属板スリットの違いは何ですか?

金属板材料の切断プロセスと比較して、リチウム電池電極ディスクの切断方法はまったく異なる特性を持っています。

電極ディスクの切断中、上部と下部の円形ブレードは、はさみのブレードと同様に負のすくい角を持ち、エッジ幅が非常に小さくなります。上下の円形ブレードの間に水平方向の隙間はありません(図のパラメータcは負の値に相当します)が、むしろ上部ブレードと下部ブレードが互いに接触して横方向の圧力がかかります。

シート材の切断では、上下にゴム製の支持ローラーがあり、切断時に発生するせん断力とせん断トルクのバランスをとることで、シート材の大幅な変形を防ぎます。しかし、電極ディスクの切断では、上下の支持ローラーはありません。

電極ディスク上のコーティングは、粒子で構成された複合材料であり、塑性変形能力はほとんどありません。上下の円形ブレードによって発生する内部応力がコーティング粒子間の凝集力を超えると、コーティングに亀裂が形成されて伝播し、分離につながります。

2.4 スリットのポイントは何ですか?

1.材料の物理的・機械的特性の影響

一般に、可塑性が良好な材料は、せん断時の亀裂の出現を遅らせる傾向があり、その結果、せん断される材料の深さが深くなり、明るいせん断ゾーンの割合が大きくなります。一方、可塑性の低い材料は、同じパラメータ条件下で破壊されやすく、その結果、破断面の引き裂き領域の割合が高くなり、明るいせん断領域が自然に小さくなります。

- ツールの側圧に対する上下のペアの影響

電極ディスクの切断プロセスでは、ツールによって加えられる横方向の圧力が切断品質に影響を与える重要な要素の1つです。せん断中、破断面上の上下の亀裂の位置合わせとせん断力の応力-ひずみ状態は、側圧の大きさと密接に関連しています。横圧が低すぎると、電極ディスクの切断時に切断面の凹凸や材料損失などの欠陥が発生する可能性があります。逆に、圧力が高すぎると、ツールが摩耗しやすくなり、寿命が短くなります。

- 上下のペアのツールのオーバーラップ量の影響(上図のパラメータδ)

オーバーラップ量の設定は、主に電極ディスクの厚さに関係しています。妥当なオーバーラップ量は、工具の噛み合いに有益であり、切削の品質、バリのサイズ、および工具エッジの摩耗率に影響を与えます。

- 噛み合わせ角度の影響(上図のパラメータα)

ディスクカットでは、噛み合わせ角度とは、カットセグメントとカットされるシートの中心線との間の角度を指します。噛み込み角度が大きくなると、切削抵抗の水平成分も増加します。水平方向の力が電極ディスクの送り張力を超えると、シート材料が円形ブレードの前で滑ったりアーチ状になったりして、切断ができなくなる可能性があります。一方、食い込み角度を小さくすると、刃の径を大きくする必要があり、その結果、スリッターの寸法も大きくなります。したがって、食い込み角度、刃径、シートの厚さ、オーバーラップ量のバランスは、実際の作業条件に基づいて決定する必要があります。

2.5欠陥

電極シートのスリットの主な欠陥は次のとおりです。

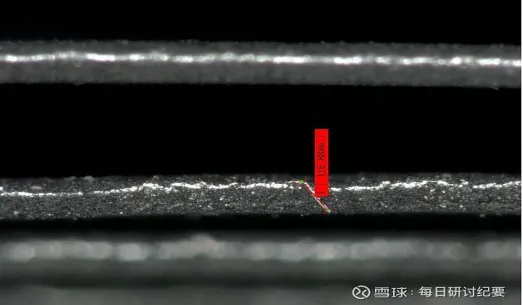

- バリ

バリ、特に金属バリは、リチウム電池に重大なリスクをもたらします。大きな金属バリはセパレーターに直接浸透し、正極と負極の間で短絡を引き起こす可能性があります。電極ディスクのスリット加工は、リチウムイオン電池製造におけるバリ発生の主な原因です。上の画像は、電極ディスクの切断中に発生する金属バリの典型的な形態を示しています。スリット時の張力制御が不安定なため、二次スリットが発生し、100μmを超える寸法の箔バリが発生します。この状況を回避するには、ツール調整中に電極ディスクの特性と厚さに基づいて、最適な側圧とツールのオーバーラップを見つけることが重要です。さらに、ブレードを面取りし、コイルの張力を調整することで、電極ディスクのエッジ品質を向上させることができます。

2.波状のエッジ

電極ディスクのスリット加工中、不適切な工具の重なりと圧力により、エッジが波状になり、カットでコーティングが剥離する可能性があります。エッジが波状になると、電極ディスクのスリットや巻き取り時にエッジのずれや振動が発生し、加工精度の低下につながります。さらに、バッテリーの最終的な厚さと外観に悪影響を与える可能性があります。

03 スリッターの選定・適用事例

(1)機器の選択:

スリッターの選択では、切断精度、スリッター装置の精度、ブレード調整の範囲などの要素を考慮する必要があります。

(2)適用事例:

Chaoyang Machinery Manufacturing Co.、Ltd.のZY750-C600-C50スリッターを例にとると、最大入力幅750mm、巻き戻しおよび巻き戻し直径φ600mm、最小スリット幅30mm、走行速度50m / minのC型全自動リチウム電池スリッター装置です。この装置にはCCD検出システムが搭載されており、電極ディスクの損傷やしわなどの問題を検出します。

04 スリッターの使用とメンテナンス

(1)スリッターの使用:

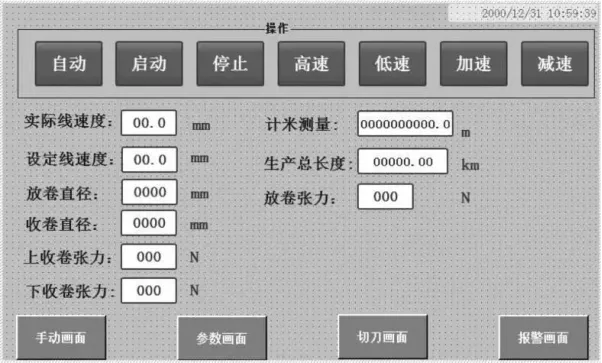

某会社のモデル65スリッターを例にとり、スリッターの使用方法について説明します。次の図は、システムのメインインターフェイスを示しています。「システムに入る」をクリックすると、システムにアクセスできます。操作ボタンのインターフェースを下図に示しますが、各機能ボタンの説明は以下の通りです。

長さ測定:自動運転モードで生成された長さはゼロにリセットできます。

総生産長さ:自動運転モード中の累積長さで、ゼロにリセットすることはできません。

ライン速度の設定:ユーザーがHMI(または速度コントローラー)を介して設定した現在の走行速度。

実際のライン速度: マシンが現在稼働しているリアルタイムの速度。

速度増加(+):このボタンを押すと、現在の速度が1m / min増加します(増分値は設定できます)。

速度低下(-):このボタンを押すと、現在の速度が1m / min減少します(減少値は設定できます)。

巻き戻し張力:巻き戻し張力センサーによって検出されたリアルタイムの張力。

巻き戻し直径:巻き戻されたマテリアルのリアルタイムの直径。

上部巻き戻しテンション:上部巻き戻しのリアルタイムテンション。

Lower Rewind Tension:下部巻き戻しのリアルタイムの張力。

パラメータ画面:パラメータ画面にアクセスして、牽引速度、巻き戻し張力、巻き戻し張力、牽引トルクなどのパラメータを設定します。

カッタースクリーン:カッタースクリーンにアクセスして、カッターの使用長さを設定し、さまざまな長さの値をリセットし、カッターを有効にするかどうかを決定します。

手動:手動デバッグ操作画面にアクセスして、巻き戻し、巻き戻し、ブラシ、ブレードの停止/開始などの機能を手動で制御します。

自動:自動モードを選択します。

開始:行全体を開始します (自動モードで有効)。

停止:行全体を停止します (自動モードで有効)。

高速:マシンを高速で実行します。

低速:機械を低速で運転します。

(2)スリッターの設置と試運転:

スリッターの操作には、張力調整、EPCアライメント補正調整、巻き戻し電気比例バルブの試運転の3つのステップが含まれます。電気比例弁の試運転は重要なステップであり、手順は次のとおりです。

- 配線要件に従って24V電源を接続します。

- 0.5〜0.65MPaの範囲で比例弁に圧縮空気を供給します。

- インジケーターライトが点滅するまで、「ロック解除」または「ロック」ボタンを3秒以上押し続けます。

- SETボタンを断続的に押すと、GL.9 / F01 / F02(F01 =下限、F02 =上限)が表示されます。

- F01が点滅して表示されている場合は、減少または増加ボタンを押して番号を減少または増加させます。一般に、F01 = 0.15-0.25 です。

- F02が点滅する数字で表示されている場合は、減少または増加ボタンを押して番号を減少または増加させます。一般に、F02 = 0.45-0.50 です。

- デバッグプロセスが完了したら、SETボタンを押します。

(3)スリッターを操作するための注意事項とメンテナンス:

1)オペレーターは、作業を開始する前にトレーニングを受け、スリッターの操作、機器の性能、および一般的なメンテナンス方法に精通している必要があります。この作業の訓練を受けていない担当者は、機械を操作しないでください。

2)機械を始動する前に、必要な労働保護措置を講じてください。補助工具と材料(ナイフ調整工具、必要なカートン、紙管、カッティングナイフ、テープなど)を準備し、機械の適切な位置に置きます。

3)機器が安全な状態にあることを確認します。電気スイッチをオンにし、回路に欠落している位相がないか確認し、空気回路が遮られていないことを確認します。機械を試運転し、電気、空気圧、および機械設備が正常に機能しているかどうかを確認します。

4)機械安全装置が設置されているか確認してください。運転中は、潰れたり、引っかいたり、回転するギア、チェーン、ローラーに引っ掛かったりしないようにしてください。

5)ナイフの調整:作業要件に応じてナイフの距離を正確に調整し、ブレードの方向に注意してください。必要に応じて、下部のナイフを取り外して再配置します。ブレードが損傷しているか鋭くない場合は、ブレードを修理または交換してください。

6)静電気除去装置と機械の接地線の接続を確認し、運転中に静電気が除去されていることを確認してください。ほこりの蓄積を防ぐために、古紙を機械の下に置きます。

7)材料を供給する際の安全性に注意してください。材料を膨張に適した位置に押し込み、材料の回転方向に注意してください。材料を逆にロードしないでください。

8)材料のねじ切りとエッジの位置合わせ:装置によって設定された方向に従って、巻き戻しから巻き戻しまで材料をねじ込み、エッジの位置合わせを調整し、完成品の両面に接着剤が付着していることを確認します。給餌中のエッジアライメントに注意してください。アライメントストロークの中央に揃える必要があります。ストロークを超えて材料を端まで切断できない場合は、すぐに問題を解決してください。

9)必要な紙管を巻き戻しシャフトに置き、材料を位置合わせします。両面テープが必要な場合は、適切に貼られていることを確認してください。巻き戻しと巻き戻しには適切な張力を調整し、エッジカットと巻き戻しを行います。

10)巻き戻しプロセス中は、製品の品質を注意深く検査してください。不良品や廃棄物、汚れ、またはエッジトリムでの転がりは避けてください。長さを厳密に管理してください。

11)シャットダウン後は、電源と空気の供給をオフにし、機械の必要な清掃とメンテナンスを行ってください。ナイフを使用して転写ローラーをこすり落とすことは避けてください。機器の接着剤を溶剤で洗浄します。

12)運転中に問題が発生した場合は、トラブルシューティングのために機械を停止してください。機械を停止できない場合は、注意して取り扱い、必要に応じて速度を落としてください。