Nous savons tous que les cellules de batterie peuvent être principalement classées en trois types : les batteries prismatiques à coque en aluminium, les batteries cylindriques et les batteries à pochette. Chacun d’entre eux a ses propres caractéristiques. Actuellement, les batteries prismatiques dominent le marché des batteries d’alimentation des véhicules électriques (VE), tandis que les batteries à poche sont principalement utilisées dans l’électronique grand public. Les batteries cylindriques constituent une option rentable pour occuper une part du marché. Cependant, ces trois types de batteries ont leurs avantages et leurs inconvénients.

Cellule cylindrique

Avantages : Les cellules cylindriques ont été l’un des premiers produits de batterie au lithium industrialisés matures. Après plus de deux décennies de développement, le processus de production des batteries cylindriques au lithium est devenu mature. Ils ont une efficacité de production élevée et des coûts relativement faibles. Par conséquent, le coût des batteries utilisant des cellules cylindriques est relativement faible. Les batteries cylindriques ont également des rendements de production plus élevés que les batteries prismatiques et les batteries à poche. Ils présentent également une bonne cohérence et des performances en matière de sécurité.

Inconvénient :Les cellules cylindriques, généralement enfermées dans des boîtiers en acier, ont des niveaux de sécurité plus élevés mais ont tendance à être plus lourdes, ce qui entraîne une densité d’énergie plus faible par rapport aux autres types. La forme cylindrique entraîne également une utilisation plus faible de l’espace et des problèmes de conductivité thermique radiale, affectant la distribution de la température. En raison des mauvaises performances thermiques radiales des batteries cylindriques, le nombre d’enroulements dans une seule cellule est limité (généralement autour de 20 enroulements pour 18650 cellules), ce qui permet de réduire les capacités individuelles. Lorsqu’il est utilisé dans les véhicules électriques, un grand nombre de cellules individuelles sont nécessaires pour former des modules et des packs de batterie, ce qui entraîne une augmentation des pertes de connexion et une complexité dans la gestion des systèmes de gestion de batterie (BMS).

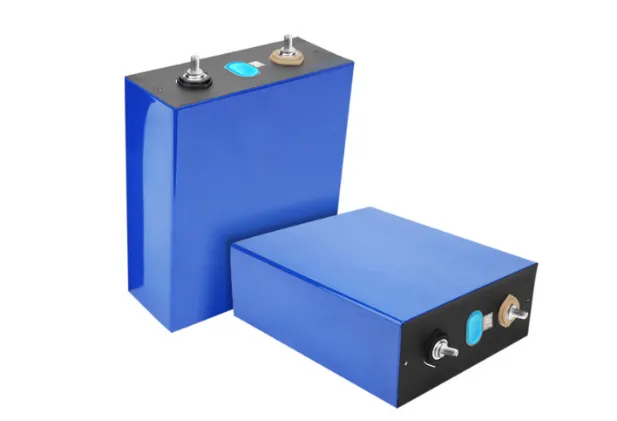

Cellule prismatique

Avantages : Les batteries prismatiques à coque dure sont généralement fabriquées à partir de matériaux tels que l’alliage d’aluminium ou l’acier inoxydable et utilisentEnroulement ou empilageprocessus internes. Elles offrent une meilleure protection de la cellule par rapport aux batteries à film aluminium-plastique (c’est-à-dire les batteries à poche), et la sécurité de la cellule s’est considérablement améliorée par rapport aux batteries cylindriques. Cependant, les batteries prismatiques à coque dure ont des exigences plus élevées pour l’aménagement du système de refroidissement.

Le taux d’adoption des batteries prismatiques est élevé en Chine. Avec l’essor des batteries de puissance des véhicules électriques ces dernières années, la contradiction entre l’autonomie du véhicule et la capacité de la batterie est devenue de plus en plus importante. Les fabricants de batteries d’alimentation domestiques utilisent principalement des batteries prismatiques à coque d’aluminium à haute densité d’énergie comme premier choix.

Avantages : L’emballage des cellules prismatiques est principalement composé de matériaux tels que l’alliage d’aluminium et l’acier inoxydable, et la structure interne utilise des processus d’enroulement ou d’empilage. Cela offre une meilleure protection de la cellule par rapport aux batteries au lithium de poche. La sécurité de la cellule est considérablement améliorée par rapport aux batteries cylindriques au lithium. La structure des batteries prismatiques est relativement simple. Contrairement aux batteries cylindriques qui nécessitent des boîtiers en acier inoxydable à haute résistance et des accessoires supplémentaires tels que des soupapes de sécurité antidéflagrantes, les batteries prismatiques ont un poids total d’accessoire plus léger. Ils ont également une densité d’énergie relativement plus élevée, ce qui réduit le nombre de cellules individuelles et réduit les exigences du système de gestion de batterie (BMS).

Inconvénients : La personnalisation des batteries prismatiques en fonction des dimensions du produit peut conduire à une grande variété de modèles différents de batteries prismatiques sur le marché. L’abondance de différents modèles de batteries rend difficile la standardisation du processus de fabrication, ce qui entraîne des niveaux d’automatisation plus faibles et des variations importantes dans les cellules individuelles. Cela peut potentiellement conduire à ce que les batteries composées de batteries au lithium prismatiques aient une durée de vie beaucoup plus courte que les batteries individuelles.

Cellule de poche

Les matériaux et les techniques de traitement utilisés dansPiles à pochene sont pas significativement différentes des batteries traditionnelles en acier ou en aluminium. La principale différence réside dans l’utilisation de matériaux d’emballage flexibles, en particulier le film composite aluminium-plastique, qui est un matériau clé et très difficile dans les batteries au lithium en poche. Le matériau d’emballage flexible se compose généralement de trois couches : une couche barrière extérieure (généralement en nylon BOPA ou PET pour la protection), une couche barrière (feuille d’aluminium au milieu) et une couche intérieure (une couche barrière haute multifonctionnelle).

Avantages : Les batteries au lithium de poche présentent plusieurs avantages :

Les batteries à poche présentent un risque d’explosion plus faible que les batteries à coque dure. L’emballage en film aluminium-plastique utilisé dans les batteries à poche offre une meilleure protection et réduit les risques de défaillance catastrophique. Les batteries à poche offrent une densité d’énergie plus élevée. Elles sont plus légères que les batteries au lithium à coque d’acier de capacité équivalente d’environ 40 % et plus légères que les batteries à coque d’aluminium d’environ 20 %. Cela permet de stocker plus d’énergie dans un facteur de forme plus petit et plus léger.

Inconvénients : Les batteries de poche doivent actuellement résoudre des problèmes tels que la standardisation et le coût élevé, une forte dépendance à l’égard des importations de films aluminium-plastique et une mauvaise cohérence.

Dans l’ensemble, les batteries cylindriques, prismatiques et de poche ont chacune leurs propres avantages et inconvénients, et chaque type domine dans des domaines spécifiques. La méthode d’emballage optimale peut être déterminée en fonction des caractéristiques du matériau de la batterie, du domaine d’application et des exigences du produit, en tenant compte des caractéristiques spécifiques de chaque forme d’emballage. Chaque type d’emballage a ses propres défis technologiques, et une bonne conception de batterie implique des problèmes complexes dans des domaines tels que l’électrochimie, la gestion thermique, l’ingénierie électrique et l’ingénierie mécanique. Il impose des exigences élevées à la conception globale de la batterie et du système.

La performance en matière de sécurité est également une préoccupation cruciale pour les consommateurs. Quel que soit le type de cellule de batterie, il est nécessaire de subir une série de tests de sécurité, tels que court-circuit externe, surcharge, exposition à des températures élevées et basses, résistance aux explosions, décharge excessive, résistance à basse pression, cycle de température, vibrations, chocs d’accélération, chute, compression, perforation, résistance aux chocs, abus thermique, combustion et lavage, conformément aux normes d’essai telles que GB38031, GB31241, UN38.3, GB/T31485. Une batterie est considérée comme qualifiée lorsqu’elle démontre une résistance au feu, aux explosions et aux fuites.

En faisant une comparaison complète :

a. Cylindrique : Les batteries cylindriques ont une bonne standardisation, avec seulement trois facteurs de forme principaux : 18650, 2170 et4680. Ils ont une longue histoire et des processus de fabrication matures, issus de l’invention de Sony en 1992 (la première batterie au lithium commerciale). Les batteries cylindriques ont des niveaux d’automatisation élevés, une forte cohérence du produit et des coûts relativement bas. Cependant, ils ont des limites dans la dissipation radiale de la chaleur, ce qui limite le nombre de couches d’enroulement et entraîne une réduction des capacités individuelles des cellules. Cela signifie que des centaines ou des milliers de cellules sont nécessaires, ainsi que des techniques avancées de gestion thermique des batteries. De plus, l’efficacité de l’emballage est faible lors du regroupement des cellules et le boîtier en acier ajoute du poids, ce qui se traduit par une densité d’énergie relativement plus faible lorsqu’elle est regroupée.

b. Prismatique : Les batteries prismatiques ont un processus de fabrication plus simple et offrent une protection aux cellules. Elles ont moins de difficultés lorsqu’elles sont regroupées et offrent une densité d’énergie plus élevée par rapport aux batteries cylindriques. Cependant, les batteries prismatiques manquent de standardisation, avec une large gamme de modèles et des défis pour atteindre l’uniformité du processus. Alors que les batteries prismatiques étaient traditionnellement fabriquées à l’aide de techniques d’enroulement, de nouvelles approches telles que les cellules empilées sont également utilisées.

c. Sachet : Les batteries Pouch offrent un facteur de forme mince et flexible, permettant une densité d’énergie plus élevée. Cependant, ils ont une résistance mécanique plus faible et nécessitent desProcédés de fabrication. Ils ont également des exigences plus élevées en matière de regroupement de cellules.

La forme de l’emballage peut également être divisée en bobinage et laminage d’une autre dimension. Parmi eux : les cellules cylindriques ne peuvent être que roulées, les emballages en sachets ne peuvent être que laminés et les cellules prismatiques peuvent être à la fois laminées et laminées. En comparant ces trois packages, on peut dire qu’ils ne sont qu’à moitié aussi bons les uns que les autres, et qu’ils entrent tous dans la catégorie de la facilité d’utilisation et de la facilité d’utilisation. Une fois qu’une entreprise automobile a décidé quel emballage utiliser, il ne le changera pas facilement, à moins qu’il n’y ait un changement radical dans le modèle de processus d’emballage. La technologie d’emballage qui se développera bien à l’avenir dépend principalement de l’entreprise automobile qui se développe bien.

Par exemple, les batteries cylindriques de Tesla et Panasonic : Tesla a utilisé des batteries cylindriques et continue de le faire. Panasonic, étroitement associé à Tesla, s’est également concentré sur les batteries cylindriques. En 2017, Panasonic détenait la plus grande part de marché au monde avec 9,9 GWh de capacité installée, soit 16,7 %.

Véhicules chinois à énergie nouvelle et batteries prismatiques : La Chine possède un volume important de véhicules commerciaux à énergie nouvelle (principalement utilisés dans les bus urbains), et elle a montré une préférence pour les batteries prismatiques. Par conséquent, les fournisseurs de batteries privilégient la production de batteries prismatiques, qui sont ensuite adoptées par les fabricants de véhicules de tourisme. De plus, l’Allemagne privilégie également les batteries prismatiques. En conséquence, la majorité des batteries utilisées en Chine sont actuellement prismatiques, compte tenu du fort développement de l’industrie chinoise des véhicules à énergie nouvelle, ce qui fait des batteries prismatiques le choix le plus courant.