巻線とは、帯状にスリットされた寸法の電極シート、セパレーター、終端テープを、電極シートの速度、張力、サイズ、偏差などを制御してゼリーロールに巻く生産工程を指します。

01.巻線装置分類の概要

主流の巻線機の分類

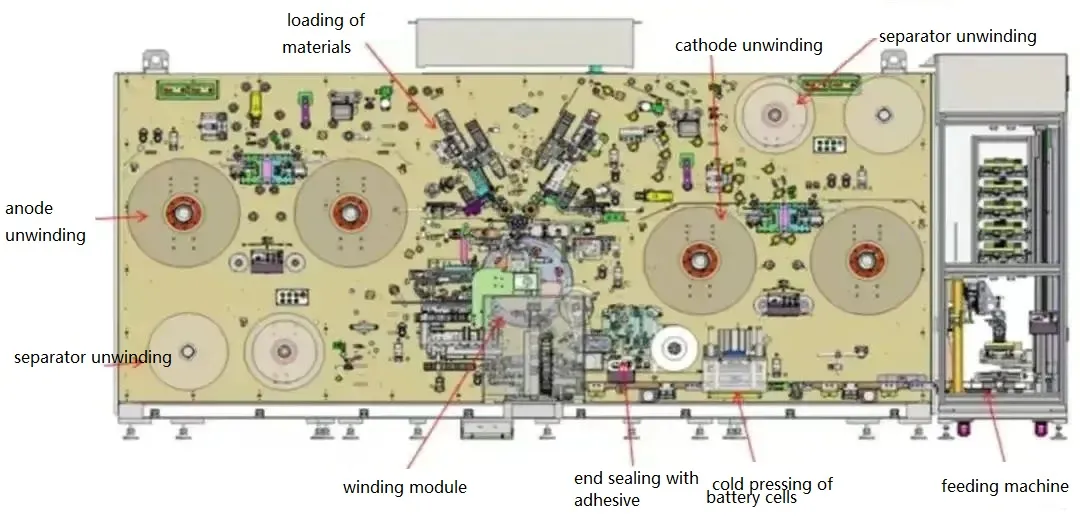

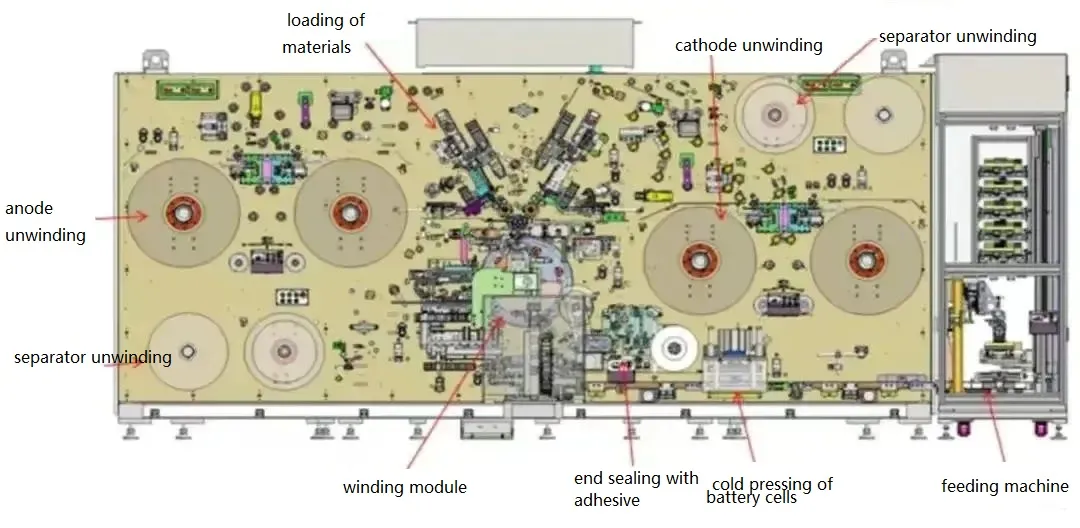

リチウム電池巻線機は、リチウム電池セルを巻くために使用され、正極シート、負極シート、およびセパレータを連続回転によりコアパックに組み立てる機械です。巻線機は正極供給ユニットと負極供給ユニットで構成されており、正極セパレーターと負極セパレーターを巻き合わせた部分を巻線針と呼びます。

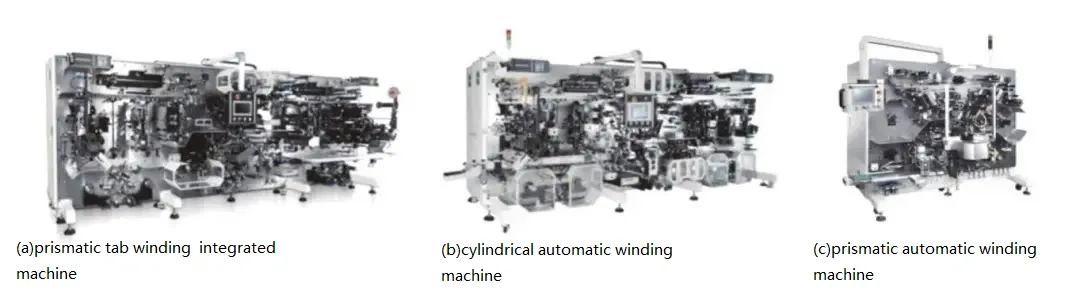

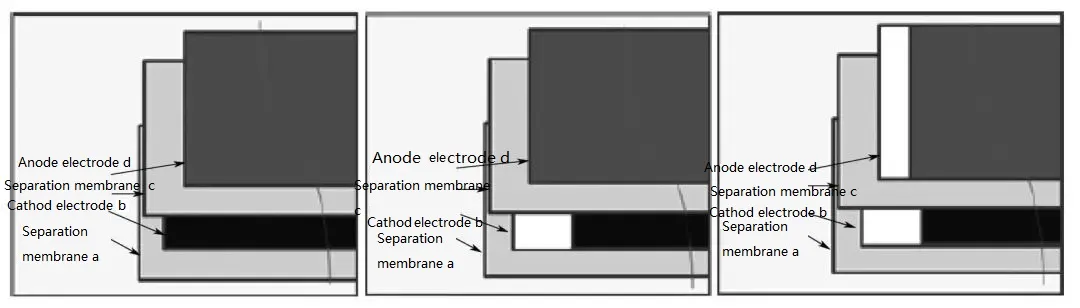

巻線コアパックの形状の違いにより、巻線装置は主に角型巻線と円筒巻線の2つのカテゴリーに分類できます。プリズム巻線は、プリズム自動巻線機とプリズムタブ巻線機にさらに分けることができます。プリズム巻線で製造されたバッテリーセルは、主にパワー/エネルギー貯蔵プリズムバッテリー、デジタルバッテリーなどの製造に使用されます。図には、さまざまなタイプのバッテリー巻線装置が示されています。

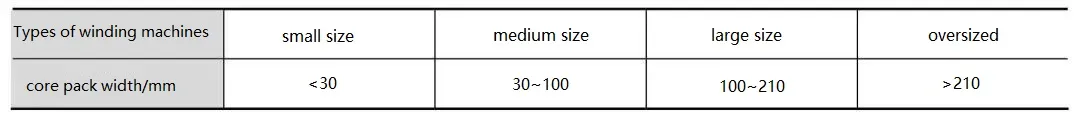

巻線機は、自動化のレベルに基づいて、手動、半自動、全自動、統合機械などのカテゴリに分類できます。また、生産するコアパックのサイズ(小、中、大、特大など)に基づいて分類することもできます。

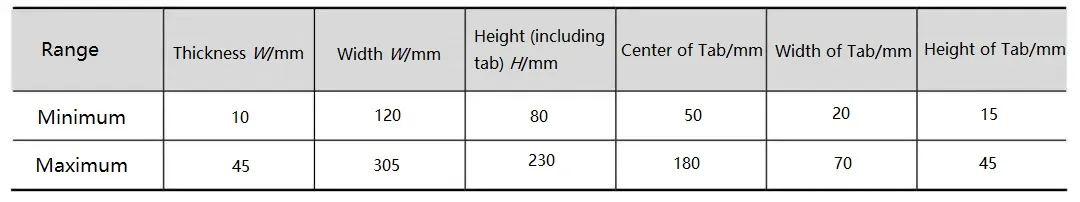

表1:巻線機の仕様とコアパックサイズの比較表

リチウム電池の自動生産設備の出現は、1990年に日本企業であるKAIDOが最初の角型リチウム電池巻線機の開発に成功したことから始まりました。1999年、韓国の会社Koemは、リチウム電池巻線機と組立機の開発に成功しました。その後、リチウム電池の自動生産装置の開発が始まり、日本と韓国は優れた技術と評判でこの分野のリーダーであり続け、主要な市場シェアを占めています。中国の国内巻線製造設備は2006年に始まり、最初は半自動の円形および角形の巻線機から始まり、その後、自動タブ製造および巻線統合機が続きました。

1.2巻線プロセス開発の課題

巻線プロセスは、長年の技術蓄積に基づいて、生産設備、技術プロセス、効率、およびコストの点で大きな利点を持っていることは否定できません。しかし、標準化、大容量、大型の車載用パワーバッテリーの需要が高まる中、巻線プロセスは課題と限界に直面しています。

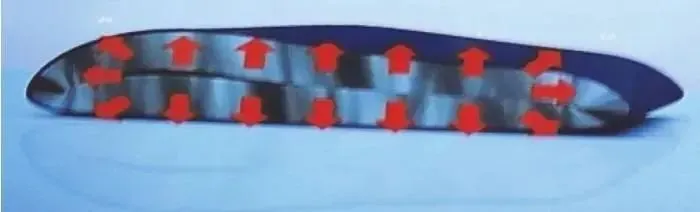

このテキストでは、両端に丸みを帯びたコーナー領域を持つ創傷細胞の標準的な構造特性について説明しています。バッテリーの充電および放電プロセス中に、一貫性のない膨張と収縮により、電極プレートとセパレーターの間のギャップが増加する可能性があります。この領域で電解液が十分でない場合、容量性能に影響を与える可能性があり、長期間使用するとリチウムめっきに関連する安全上の問題が発生する可能性があります。また、エネルギー密度の高化が求められる中、シリコンベースの負極材料が徐々に導入されています。しかし、シリコンベースのアノードは大幅に膨張するため、巻線電極アセンブリの内部電極板が破損するリスクがあり、これがバッテリーの寿命に影響を与え、追加できるシリコン材料の量が制限されます。

1.3巻線機の今後の開発方向

(1)高速・高精度:巻線電極片の線速度は現在の2-3m/sから5m/sに増加し、巻線電極片のアライメント精度は現在の±0.3mmから±(0.1-0.2)mmに向上します。

(2)高い資格率:CPKは1.33から1.67に増加し、最終的には2.0を超え、ゼロディフェクトのレベルを達成します。

(3)安定性:障害の平均間隔を現在の数十時間または数百時間から数千時間または数万時間に増やします。

(4)機器のデジタルおよびインテリジェント制御:巻線張力のオンライン監視、電極部品とセパレータの整列、巻線パラメータと最終バッテリー性能パラメータの閉ループ最適化により、巻線認定率の向上につながります。

(5)レーザー切断と巻線の統合:レーザー切断と巻線プロセスを統合して、機器の統合を実現します。

(6)高速巻線機:セパレーターの連続的かつ均一な運動技術のブレークスルーにより、巻線効率が2倍になります。

02.装置の原理・構成・主要構造

2.1巻線機の原理

巻線機は、主に角柱状または円筒形の裸電池セルの自動巻線に使用されます。この装置は、2本以上の巻線針と片面針抽出の構造を採用しています。正極電極と負極電極片とセパレーターは積極的に巻き戻され、電極片とセパレーターのロール交換、自動アライメント補正、および自動張力検出と制御が行われます。電極片は、クランプローラー駆動機構によって巻線部に導入され、プロセス要件に応じてセパレーターと一緒に自動的に巻き取られます。巻線が完了すると、自動的に次のステーションに切り替わり、セパレーターを切断し、端子テープを貼り付けます。完成した裸電池セルは自動的にアンロードされ、プリプレスとスキャンが行われ、認定された製品は自動的にトレイに移され、次に後続のプロセスに移されます。欠陥のある裸電池セルは、欠陥のある裸電池セルの収集エリアに自動的にアンロードされます。

2.2巻線機のメカニズムの説明

(1)プリワインディング:これは、正極電極片と負極電極片の初期供給プロセスです。このプロセスでは、正極電極片と負極電極片がモーターによって一定の速度で供給されます。巻線針の回転速度は、電極片の送り速度と同期させる必要があります。このプロセスには6つのモーターが含まれます。同期には、セパレーターの巻き戻し速度と巻線針の速度の同期と、電極片の送り速度と巻線針の速度の同期の2種類があります。

(2)巻線プロセス:正極電極片と負極電極片の初期供給プロセスが完了した後、セパレーターは電極片をしっかりと包み込み、巻線針に1回転巻き付けることにより巻線プロセスを開始します。この工程では、材料ロールの張力を検出することで、電極片の送り速度を調整します。この調整により、巻線プロセス中の材料ロールの張力が一定になります。

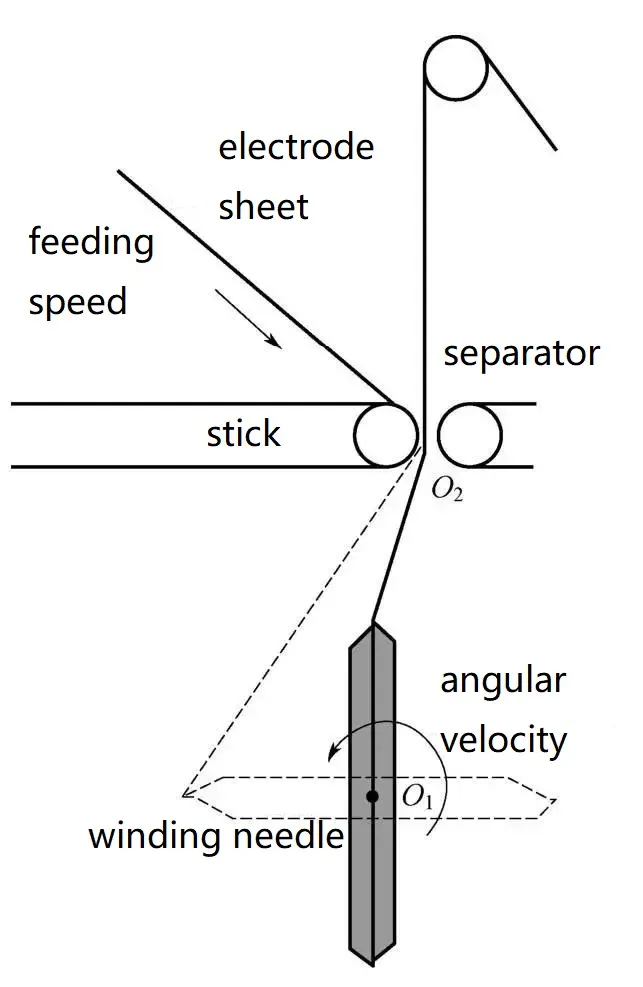

巻線プロセスの概略図

巻線プロセスの概略図を図に示します。このプロセスには6つのモーターが含まれます。同期には、セパレーターの巻出速度と巻線針の速度の同期と、電極片の送り速度と巻線針の速度の同期の2種類があります。プリワインディングステージの制御問題は、開ループ制御の問題に属し、2つの間の真の同期のためのフィードバックキャリブレーションはありません。そのためには、正確な巻き取り速度モデルを確立する必要があります。巻線中に材料ロールの張力測定が行われるため、制御プロセスで閉ループフィードバック制御技術を使用することができます。

巻線工程では、実際に各モーターの回転数を制御していますが、実際の速度は材料ロールの半径と巻線針の関数であり、時間とともに動的に変化します。現在、実際の測定用センサーがないため、1回のローディングプロセス後の材料ロールの中間半径の変化は、手動ロール交換の影響を考慮せずに、アルキメデスのスパイラルの法則に従っていると仮定しています。また、巻線材の初期半径は、プログラム内であらかじめ決められている。

(3)巻線プロセスの動的モデリング:巻線前のプロセスは開ループ制御に属しているため、システムの成功または失敗を判断するには正確な数学的モデルが重要です。

2.3機器の構成と主要な構造

装置の主なモジュールには、電極/セパレータ自動巻き戻しモジュール、電極/セパレータロール交換モジュール、自動アライメント補正モジュール、ガイドローラーモジュール、電極タブガイドおよび平坦化モジュール、メインドライブモジュール、張力制御モジュール、張力測定/表示およびストレージモジュール、電極供給モジュール、セパレータ静電除去装置、電極タブの折り畳み/曲げおよび電極損傷検出モジュール、CCDオンライン検査モジュール、電極切断モジュール、ダスト除去システム、欠陥電極およびセパレータロールの除去モジュール、巻線ヘッドアセンブリ、セパレータ切断モジュール、セパレータ吸着モジュール、ターミナルテープアプリケーションモジュール、自動アンロードモジュール、ベアセルプリプレスモジュール、排出モジュール、機器フレームおよびメインパネルモジュール。

主要な構造は次のとおりです。

1.電極/セパレータ自動巻き戻しシステム:電極/セパレータ自動巻き戻しシャフト、ベルト供給コンポーネント、および巻き戻しアライメント補正で構成されています。固定、自動巻き戻し、電極/セパレータロールの自動交換などの機能を実現します。巻き戻しシャフトは、機械的または空気圧的な拡張方法を採用し、補助ブロックとエッジ検出メカニズムにより迅速な位置決めが容易になります。

2.自動エッジ補正モジュール:複数レベルの補正機構で構成されており、吊り下げシャフトの動き、ガイドローラーのスイング、エッジ補正のためのニップローラーの駆動など、さまざまな方法を採用できます。ベルト移動中の材料エッジのリアルタイム検出、制御、表示により、材料エッジのリアルタイム修正を実現します。センサーの配置は、エッジ値検出の精度に影響を与える可能性のあるほこりの蓄積を回避するように設計されています。主なパラメータには、±0.2mmの巻き戻しアライメント精度と±0.1mmのインプロセスアライメント精度が含まれます。

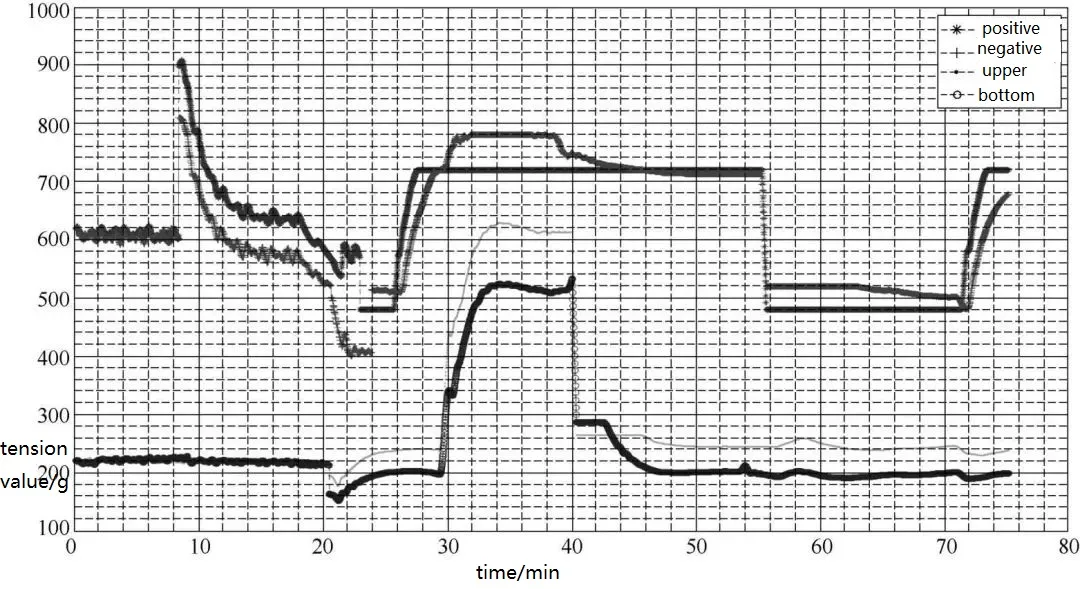

3.張力制御システム:張力検出センサー、張力制御機構、およびディスプレイ/ストレージモジュールで構成されています。張力制御メカニズムには、リニアモーター、低摩擦シリンダー、またはサーボモーターが含まれます。張力検出機構は、巻線針機構にできるだけ近づけて配置されています。ベルト移動時の素材の張力を効果的に制御することで、巻線サイクルごとに張力の設定や調整が可能となります。精密な制御を実現するためには、巻線張力の問題による裸電極の変形を防ぐことが重要です。巻線プロセス中に巻線径が徐々に大きくなるため、電極の気密性を確保するために張力を上げる必要があります。各巻線サイクル内で、張力の変動を一定の範囲内で制御する必要があります。

4.電極供給モジュール:正極と負極のニップローラー駆動機構と、巻線プロセス前の電極の供給を担当する供給機構で構成されています。巻線プロセス中、材料の供給位置と相対位置は変わりません。供給ニップローラーと供給前の電極の自由長は、適切な供給とテーリングを確保しながら、できるだけ短くすることが望ましいです。電極供給エリアには、デジタル圧力監視機能を備えたエアブローとガイドの機能があります。エアの吹き付けとガイドの方向は調整可能で、角度スケールが装備されています。さらに、電極供給は効率的で、低ノイズで、汚染がなく、傾斜角度の定量化が容易な調整が可能です。

5.電極切断モジュール:正極と負極のプレスおよび切断メカニズムで構成され、電極の端にあるマーク穴を自動的に検出できます(レーザーダイカットによって生成されます)。電極タブの設定数に達するか、タブ間の間隔を認識することにより、モジュールは電極を所定の長さで切断できます。また、電極を特定の長さで切断する機能も可能にします。カッティングブレードはタングステン鋼などの硬い材料で作ることが推奨され、ムービングブレードと固定ブレードの両方に特定の角度があります。さらに、切断領域には、接着を防ぐために処理されていると同時に、絶縁保護シールドと警告標識が必要です。

6.単一コイルの欠陥電極およびセパレータ除去用モジュール:サーボモーター、カップリング、およびリニアガイド機構で構成され、独立した除去機能を実行するようにプログラムされています。これにより、セパレータなしで欠陥のある正極コイルと負極コイルを別々に取り外すことができます。正極または負極に欠陥が検出されると、セパレータと一緒にコイルを自動的に取り外すか、個別に取り外すことができます。不良品は別のメカニズムに排出され、リジェクトボックスに集められます。セパレーターなしでコイルを取り外すプロセス中、電極は他のコンポーネントに干渉したりこすったりしないため、次の材料の位置合わせに影響を与えません。

7.巻線モジュール:巻線機構を駆動するためのデュアルサーボモーターまたは複数のサーボモーターを備えたデュアルステーションまたはマルチステーションメカニズムで構成されています。各セットは2つ以上の巻き針機構に対応しています。また、ステーション変更後のタワー回転のためのロックおよび位置決め機構も装備されています。このモジュールは、巻線中に一定のライン速度を維持しながら、バッテリーセルの巻線と異なる巻線ステーション間の自動切り替えを可能にします。最初に正極または負極を巻くだけでなく、両方の電極の同時供給と巻線などの機能を実現できます。

巻線プロセス中にバッテリーセル内に内部折り目が発生するのを防ぐことは非常に重要です。内部の折り目は、バッテリーの実際の使用中に局所的なリチウムメッキにつながる可能性があり、重大な安全上のリスクをもたらします。

シワの発生に関する巻線シワの法則が存在します:巻線針の種類によって、巻線コアの層間にシワができる可能性があります。シワの原因は、巻線が巻くたびに電極が蓄積すると、電極の層間半径がδ大きくなり、電極の蓄積長も増加するためです。電極の累積円周長の増加率が巻線半径の増加率と等しくない場合、巻線針がコアを圧縮した後、内部電極にしわが発生します。これは、巻き取りシワの法則として知られています。

一般に、ひし形の巻線針は、その構造特性により、巻線プロセス中に電極の大きな張力変動を経験します。電極円周の成長速度は半径の成長速度と一致しないため、層間しわが発生する可能性があります。それに比べて、楕円形、楕円形、円形の巻き針には、しわの問題はありません。

8.メンブレンカッティングモジュールは、ホットカッティングナイフ機構と保護機構で構成されており、製品の必要な長さに応じてメンブレンを切断できます。切断部には、警告標識とともに高温およびブレードの安全保護が必要であり、断熱装置を装備する必要があります。空気を吹き込んだり、回転するタワースピンドルを使用して切断された膜を平らにしたりするなどの機能があり、膜のしわを防ぎます。メンブレンを切断した後は、静電気によるメンブレンのカールを防ぐために、すぐに吸引する必要があります。

9.終端テープ貼り付けモジュールは、自動テープ準備機構、テープマーク穴センサー、およびテープ貼付ローラーで構成されています。テープロールが巻き戻された後、必要な長さに自動的に準備されます。また、モジュールはテープマーク穴を自動的に検出し、それを裸の電極コアの角または端に適用します。終端テープ貼り付け機構は適応性があるように設計されており、巻き針上の裸の電極コアの位置に基づいてテープの配置を調整できます。テープ巻き戻し機構にはアクティブな巻き戻し機能があり、帯電防止機能が含まれています。

10.プリプレスおよびカッティングモジュールは、裸の電極コアの荷降ろし機構、裸の電極コアのプリプレスユニット、および裸の電極コア転送機構で構成されています。裸の電極コアを巻き針から自動的に降ろし、高品質の裸の電極コアの輸送プロセス中にプリプレスを適用します。プリプレス後、電極コア表面のQRコードをスキャンして情報を結合し、電極コアをトランスファーベルトを介して切断機に転写します。裸の電極芯に接触する感圧板には固着防止の加工が施されており、裸の電極芯の損傷を防ぐため、プレプレス式の圧力センサーが装備されています。

11.ダスト除去システム:正重力シートカッターのダスト除去装置、ブラシ装置、静電気除去コンポーネント、ポジティブグラビティシート/ローカルマグネティックロッド、独立したダスト除去カバー、およびFFUシステムで構成されています。そして、裸のセルの表面と環境が裸のセルに入るのを防ぎます。さらに、集塵機の入口/出口ダクトは、強化され帯電防止材料で作られています。チューブの内壁は滑らかです。フィルターエレメントは帯電防止材料でできています。吸気ダクトは直角回転を避ける必要があります。一体型クローズドカバーは、隔離された透明なカバーとパーティションを使用して、対向電極領域、接触領域、巻線領域、および荷降ろし領域を異なる領域に分離し、倉庫間の混合と外部混合を防ぎます。同時に、FFUシステムを使用して機器内の気流を制御することにより、外部環境よりもわずかに高い正圧に維持されます。摩擦や衝突が発生しやすい領域にあるすべての回転コネクタ、留め具、カバー、ストラップは、金属材料と非金属材料、または完全に非金属材料の組み合わせを使用する必要があります。空気圧要素などのコンポーネントは、銅と亜鉛を含まない材料で作られている必要があり、銅と亜鉛の粉塵の発生と汚染を防ぐために表面処理を受ける必要があります。

負圧吸引パイプラインはメイン吸引ダクトに収束し、機器から引き出されます。気流場全体は、計算モデリングを通じてシミュレートされます。インレットダクトは、急な曲がりを避けながら、一定の風速を必要とします。曲げ角度が45度を超える場合は、メンテナンス用のアクセスポイントが必要です。

12.電極プロセス検出システムは、高解像度の産業用カメラ、マシンビジョン光源、取り付け構造、産業用コンピューター、およびディスプレイの複数のセットで構成されています。ビジョンCCDカメラは、カソード電極、アノード電極、上部および下部ダイヤフラム、およびバッテリーセルの四隅にある指定されたマーカーの位置の画像をキャプチャします。PC上のマシンビジョンソフトウェアは、材料のエッジまたは境界とマーカー位置との間の2次元距離を分析します。コンピュータは、アノードとアッパーダイヤフラムの同じ円、カソードとアノードの同じ円、カソードAT9とアノードの同じ円、下部ダイヤフラムとカソードの同じ円、および前のカソードの円とアノードの次の円との間の変位値を決定するために、コンピュータによってリアルタイム計算を実行します。これらの値は、モニターまたはタッチスクリーン上の散布図曲線およびレイヤーとしてリアルタイムで表示されます。さらに、システムはバッテリーセルの変位値を監視します。

システムはデータを処理し、裸の電極コアの各層間の最大、最小、および平均変位値を計算します。検出範囲は、バッテリーセルの最初の円から最後の円までをカバーし、包括的な検査を保証します。

CCD検出の概略図を図に示します。検出システムは、巻線機の巻線針の外側近くに設置されており、巻線部品の動きや動作を妨げないようにしています。大きなプレートからの角度と距離は連続的に調整可能です。構造部品は、測定精度に影響を与えないように、高強度でしっかりとした設置が必要です。カメラとレンズはどちらも、構造コンポーネントの変位や損傷を引き起こす可能性のある偶発的な衝突を防ぐために、衝突保護を備えて設計されています。

03.デバイスの選定と適用事例

(1)入荷プロセスの明確化

正極シートと負極シートの幅と厚さの範囲、波状エッジ、曲がりくねった曲がり角、コイルの直径、リールの内径などのパラメーターを含む、入ってくる材料の互換性要件を確認します。

(2)製品仕様の明確化

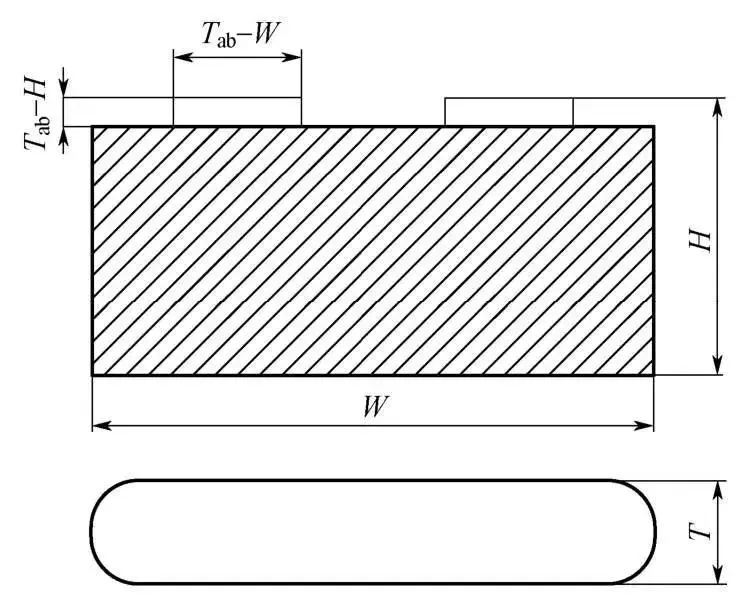

(1)セルの厚さ、幅、高さなどの主要なパラメータを含むベアセル仕様の互換性を確認します。

セル仕様例

図に示すように、セルのディメンション

接着剤の塗布プロセスを明確にし、片面接着剤を使用するか両面接着剤を使用するかを明確にします。テープの幅や接着剤の長さなどの寸法を指定します。

(3)設備構成の明確化

(1)機能構成:入ってくるプロセスと製品仕様に基づいて、全体的な機器構成要件を確認します。巻き戻し構成には、自動リール交換機能を備えた正極と負極のデュアル巻き戻し、分離膜用のダブルシャフト巻き戻し、および手動リール交換が含まれます。ミスアライメント制御には、電極プロセス中の3つ以上のレベルのミスアライメント補正が含まれます。巻線ヘッドはダイレクトドライブを採用しており、巻線針の種類には、ひし形、楕円形、または円形の針があり、デュアルまたはトリプルニードル構成を選択できます。ニードルフィーディングは、フィードにデュアルグリッパー機構を採用しています。細胞供給後、その後の供給プロセスの前にプレプレスが行われます。

(2)機械、電気、および情報システムの一般仕様を確立し、施行します。