¿Qué es la gestión térmica de la batería?

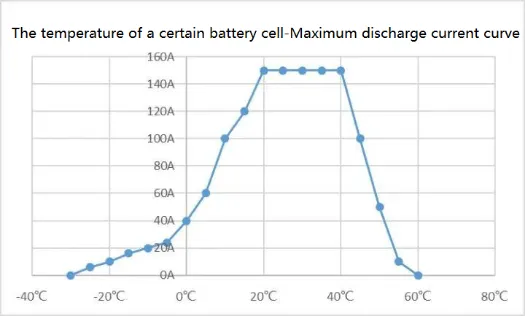

Las baterías tienen características similares a las humanas en el sentido de que no pueden tolerar el calor o el frío extremos, y su temperatura óptima de funcionamiento suele estar entre 15 y 40 °C. Sin embargo, el entorno de trabajo de un automóvil puede variar ampliamente, siendo comunes temperaturas que oscilan entre -20 °C y 55 °C. Entonces, ¿qué se puede hacer en estos casos? Una solución es equipar la batería con un sistema de enfriamiento para lograr tres funciones de gestión térmica: enfriamiento, calentamiento y consistencia de temperatura.

Refrigeración: Cuando la temperatura es demasiado alta, la vida útil de la batería (degradación de la capacidad) se reduce y aumenta el riesgo de fuga térmica (sobrecalentamiento). Por lo tanto, el enfriamiento es necesario cuando la temperatura es demasiado alta.

Calentamiento: Cuando la temperatura es demasiado baja, la vida útil de la batería (degradación de la capacidad) se reduce, su rendimiento se debilita y, si se produce la carga, existe el riesgo de fuga térmica debido al revestimiento de litio que provoca cortocircuitos internos. Por lo tanto, la calefacción (o el aislamiento) es necesaria cuando la temperatura es demasiado baja.

Consistencia de la temperatura: ¿Te acuerdas de los aires acondicionados que solíamos tener en casa cuando éramos jóvenes? Comenzaban con una ráfaga de aire frío y luego tomaban un descanso. Sin embargo, los acondicionadores de aire modernos a menudo tienen funciones de frecuencia variable y flujo de aire envolvente para mantener la temperatura constante tanto en el tiempo como en el espacio. Del mismo modo, las baterías de energía deben minimizar las diferencias de temperatura en el espacio tanto como sea posible (para garantizar que la diferencia de temperatura dentro de las celdas de la batería sea lo más pequeña posible).

El impacto de las bajas temperaturas en los vehículos y las baterías es bien conocido. La batería de potencia es el componente más crítico de un vehículo eléctrico y afecta a su rendimiento en todos los aspectos: la distancia que puede recorrer, la aceleración máxima, la vida útil y, por supuesto, la seguridad. Son muchos los factores que influyen en el rendimiento de una batería de potencia, siendo la temperatura el más importante. Los propietarios de vehículos eléctricos en las regiones del norte, especialmente, han experimentado los desafíos que plantean las bajas temperaturas. Muchos de los primeros vehículos eléctricos veían reducida su autonomía a solo el 70% en invierno. Algunas personas dudaron en encender la calefacción para evitar afectar el campo de prácticas.

En realidad, las bajas temperaturas también reducen la capacidad de descarga de la batería. Las temperaturas más bajas de la batería suprimen por completo la capacidad de descarga de la batería, lo que afecta no solo a la autonomía de conducción, sino también a la potencia de salida del vehículo y a la recuperación de energía, entre otras cosas. Tomemos como ejemplo la batería de iones de litio común: el principio de funcionamiento de una batería de iones de litio es esencialmente la reacción redox entre los electrodos positivos y negativos internos y el electrolito. A bajas temperaturas, la velocidad de reacción de la intercalación de litio en el material tensioactivo del electrodo se ralentiza, la concentración de iones de litio dentro del material activo disminuye, lo que conduce a una disminución del potencial equilibrado de la batería, un aumento de la resistencia interna, una disminución de la capacidad de descarga y, en condiciones extremas de baja temperatura, pueden ocurrir fenómenos como la congelación de electrolitos y la incapacidad de la batería para descargarse. Esto afecta en gran medida el rendimiento a baja temperatura del sistema de baterías de los vehículos eléctricos, lo que resulta en una disminución del rendimiento de salida de potencia y una menor autonomía de conducción. Además, en entornos de baja temperatura, es más probable que se produzca una deposición de litio en la superficie del electrodo negativo durante la carga, y la acumulación de litio metálico en la superficie del electrodo negativo puede perforar el separador de la batería, causando un cortocircuito entre los electrodos positivo y negativo, lo que representa un riesgo para la seguridad. Los problemas de seguridad asociados con la carga a baja temperatura en los sistemas de baterías de vehículos eléctricos son limitaciones significativas para la promoción de vehículos eléctricos en regiones frías.

¿Existe alguna tecnología que pueda aliviar el problema anterior?

A partir de la información proporcionada, es evidente que la falta de gestión térmica de las baterías o la mala gestión térmica de los vehículos eléctricos pueden tener un impacto significativo en su rendimiento. Sin embargo, con los avances tecnológicos, la mayoría de los coches eléctricos modernos están equipados con sistemas de gestión térmica de la batería. El objetivo final de estos sistemas es mantener la temperatura de la batería dentro del rango óptimo de funcionamiento.

La gestión térmica de la batería es necesaria en función del tipo de batería utilizada en el vehículo, así como de la tasa de generación de calor, la eficiencia energética y la sensibilidad a la temperatura de la batería. La gestión térmica incluye tanto la calefacción como la refrigeración y es igualmente importante. La tecnología de precalentamiento es un componente importante de la gestión térmica de la batería, con el objetivo de elevar rápidamente la temperatura de la batería a la temperatura óptima de funcionamiento cuando es baja. Existen varios métodos convencionales de calentamiento de baterías, entre ellos:

- Autocalentamiento de la batería: Este método utiliza el calor generado durante el funcionamiento, la descarga o la carga de la batería para aumentar la temperatura de la batería. Sin embargo, este método tiene un efecto de calentamiento lento y, a menudo, es insuficiente para elevar la temperatura de la batería antes de utilizar el vehículo. Ya no se usa comúnmente en vehículos convencionales y es más frecuente en los primeros modelos o vehículos de bajo costo.

- Calefacción por soplado de aire: Para ser honesto, los paquetes de baterías refrigeradas por aire no se ven comúnmente en el mercado. Se ha informado de que BYD ha desarrollado paquetes de baterías refrigeradas por aire. Este método consiste en utilizar aire acondicionado externo para soplar aire caliente o frío en el paquete de baterías para controlar la temperatura. Sin embargo, esta tecnología requiere un diseño estricto de los conductos de aire dentro del paquete de baterías, y el efecto de calentamiento sobre el aumento de la temperatura de la batería es relativamente lento. Además, si no está bien diseñado, puede provocar fácilmente un sobrecalentamiento localizado.

- Equipo de calefacción dentro del paquete de baterías: El sistema de calefacción consta principalmente de elementos calefactores y circuitos, siendo los elementos calefactores la parte más importante. Los elementos calefactores comunes incluyen elementos calefactores de resistencia variable y elementos calefactores de resistencia constante. El primero a menudo se denomina PTC (coeficiente de temperatura positivo), mientras que el segundo generalmente se compone de una película calefactora compuesta por alambres calefactores metálicos, como una película calefactora de silicona o una película calefactora eléctrica flexible. Los métodos de PTC o película calefactora generalmente proporcionan buenos efectos de calentamiento y velocidades de calentamiento más rápidas. Sin embargo, puede haber un aumento de temperatura desigual en la batería, y las celdas más cercanas a la fuente de calor experimentan aumentos de temperatura significativamente más altos en comparación con las más lejanas. Este es especialmente el caso de las películas calefactoras que están en contacto directo con la superficie del módulo de la batería, lo que requiere ciertos requisitos para la estructura de disipación de calor dentro del paquete de baterías.

PTC es ampliamente utilizado debido a su seguridad, alta eficiencia de conversión térmica, calentamiento rápido, ausencia de llamas abiertas y control automático de temperatura. Tiene un costo menor, lo que es ventajoso para las baterías de energía actuales de alto precio. Sin embargo, los elementos calefactores PTC tienen un volumen mayor, ocupando un espacio significativo dentro del sistema de baterías. Las películas calefactoras flexibles aisladas son otro tipo de calentador que se puede doblar para adaptarse a la forma del objeto que se está calentando, lo que garantiza un contacto cercano y la máxima transferencia de calor. Las películas calefactoras de silicona son elementos calefactores flexibles de superficie delgada, pero requieren un contacto completo con el objeto calentado y su seguridad es algo inferior a la del PTC.

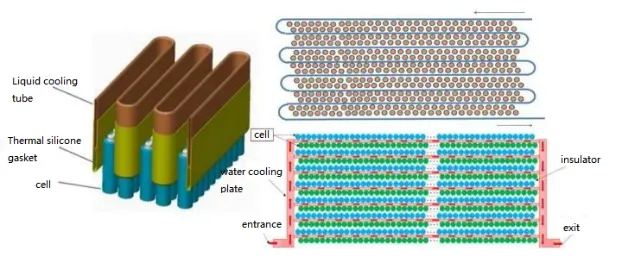

- Calentamiento hidrónico: Los paquetes de baterías refrigeradas por líquido han ganado popularidad en los diseños actuales debido a su calentamiento efectivo, disipación de calor uniforme y características de seguridad confiables. En la estructura interna del paquete de baterías, los canales o vías de agua generalmente están diseñados para facilitar la disipación de calor, asegurando una distribución uniforme del calor en todo el paquete de baterías y logrando un aumento de temperatura uniforme.

Este es el principio del calentamiento de la batería. Además, puedo compartir información privilegiada con usted. El próximo Xpeng P7, que se encuentra actualmente en desarrollo, contará con una novedosa función de precalentamiento de la estación de carga de navegación con un solo clic. Permite que su vehículo precaliente la batería mientras se dirige a una estación de supercarga. La potencia de calefacción se ajusta en función de la distancia proporcionada por el sistema de navegación. Esto garantiza que la batería esté a la temperatura óptima al llegar a la estación de carga, lista para la sobrecarga.

Los principales escenarios y características del precalentamiento de baterías se centran principalmente en el invierno en las ciudades del norte. Los principales escenarios de uso incluyen situaciones de descarga y carga. Cuando un vehículo se estaciona en un ambiente frío durante un período de tiempo y luego se enciende, la temperatura de la batería suele ser baja, lo que afecta significativamente la experiencia de conducción. Si el vehículo se dirige a una estación de carga para cargarse, también afecta en gran medida la eficiencia de la carga. Por lo tanto, se requiere una calibración detallada de la temperatura para las estrategias de inicio y parada del precalentamiento de la batería para lograr resultados óptimos sin desperdiciar recursos y cumplir con los escenarios de uso del cliente. Esto también pone a prueba las capacidades de integración y coincidencia del fabricante de automóviles.

El "efecto barril" de la batería de potencia, donde el rendimiento y la confiabilidad del sistema de batería dependen de la celda más débil, y la seguridad del sistema depende de la celda menos estable, determina que solo los paquetes de baterías con una mejor consistencia de temperatura pueden demostrar el mejor rendimiento. Esta es la razón por la que la mayoría de los paquetes de baterías están diseñados con refrigeración líquida.

De hecho, hay muchos más detalles y puntos para explorar con respecto a la tecnología de precalentamiento de baterías. Algunos ejemplos incluyen la disipación de calor para baterías de forma cuadrada, rangos de temperatura de funcionamiento óptimos para diferentes materiales de celdas, la integración de la gestión térmica del compartimiento de pasajeros con la gestión térmica de la batería, la optimización de la estructura del paquete de baterías, etc. Cada uno de estos temas es digno de una investigación en profundidad.