バッテリーの熱管理とは何ですか?

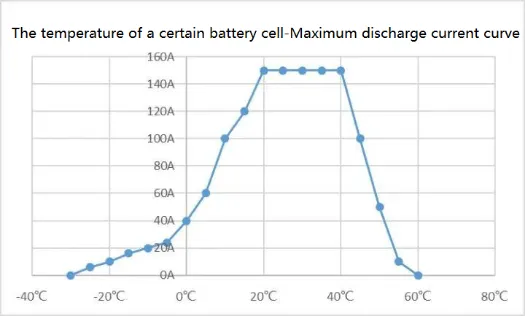

バッテリーは、極端な暑さや寒さに耐えられないという点で人間と同様の特性を持っており、最適な動作温度は通常15〜40°Cです。ただし、車の作業環境は大きく異なり、-20°Cから55°Cの範囲の温度が一般的です。では、このような場合に何ができるでしょうか?1つの解決策は、バッテリーに冷却システムを装備して、冷却、加熱、温度の一貫性という3つの熱管理機能を実現することです。

冷却:温度が高すぎると、バッテリーの寿命(容量劣化)が減少し、熱暴走(過熱)のリスクが高まります。そのため、温度が高すぎる場合は冷却が必要です。

加熱:温度が低すぎると、バッテリーの寿命が短く(容量劣化)、性能が低下し、充電が発生すると、リチウムメッキによる内部短絡による熱暴走のリスクがあります。そのため、温度が低すぎる場合は暖房(または断熱)が必要です。

温度の一貫性:私たちが若い頃に家にあったエアコンを覚えていますか?彼らは冷たい空気を吹き込むことから始め、その後休憩を取ります。ただし、最新のエアコンは、時間と空間の両方で温度の一貫性を維持するために、可変周波数とサラウンドエアフロー機能を備えていることがよくあります。同様に、パワーバッテリーは、スペース内の温度差をできるだけ最小限に抑える必要があります(バッテリーセル内の温度差をできるだけ小さくするため)。

低温が車両やバッテリーに与える影響はよく知られています。パワーバッテリーは電気自動車の最も重要なコンポーネントであり、走行距離、最大加速、寿命、そしてもちろん安全性など、あらゆる面でその性能に影響を与えます。パワーバッテリーの性能には多くの要因が影響しますが、その中でも温度は最も重要な要因です。特に北部地域の電気自動車の所有者は、低温がもたらす課題を経験しています。多くの初期の電気自動車は、冬には航続距離がわずか70%に短縮されます。ゴルフ練習場への影響を避けるために、暖房をつけるのをためらう人もいました。

実際には、低温はバッテリーの放電能力も低下させます。バッテリーの温度が低いと、バッテリーの放電能力が完全に抑制され、走行距離だけでなく、車両の出力やエネルギー回収などにも影響を及ぼします。一般的なリチウムイオン電池を例にとると、リチウムイオン電池の動作原理は、基本的に内部の正極と負極と電解質との間の酸化還元反応です。低温では、電極の表面活物質へのリチウムインターカレーションの反応速度が遅くなり、活物質内のリチウムイオンの濃度が低下し、バッテリーのバランス電位が低下し、内部抵抗が増加し、放電容量が減少し、極端な低温条件下では、電解液の凍結やバッテリーの放電不能などの現象が発生する可能性があります。これは、電気自動車のバッテリーシステムの低温性能に大きな影響を与え、出力性能の低下と走行距離の短縮につながります。さらに、低温環境では、充電中に負極表面にリチウムが堆積する可能性が高く、負極表面に金属リチウムが蓄積すると、バッテリーセパレーターに穴が開き、正極と負極の間に短絡が発生し、安全上のリスクが生じる可能性があります。電気自動車のバッテリーシステムでの低温充電に関連する安全上の問題は、寒冷地での電気自動車の普及にとって大きな制約となっています。

上記の問題を緩和できる技術はありますか?

提供された情報に基づくと、電気自動車のバッテリー熱管理の欠如または不十分な熱管理が、その性能に大きな影響を与える可能性があることは明らかです。しかし、技術の進歩により、最新の電気自動車のほとんどにはバッテリー熱管理システムが装備されています。これらのシステムの最終的な目標は、バッテリーの温度を最適な動作範囲内に維持することです。

バッテリーの熱管理は、車両に使用されているバッテリーの種類や、バッテリーの発熱率、エネルギー効率、温度感度によって異なります。熱管理には加熱と冷却の両方が含まれ、同様に重要です。予熱技術は、バッテリーの熱管理の重要な要素であり、バッテリーの温度が低いときに最適な動作温度まで迅速に上昇することを目的としています。バッテリーの加熱方法には、次のようないくつかの主流があります。

- バッテリーの自己発熱:この方法では、バッテリーの動作、放電、または充電中に発生する熱を利用して、バッテリーの温度を上昇させます。ただし、この方法は加熱効果が遅く、車両を使用する前にバッテリーの温度を上げるには不十分であることがよくあります。主流の車両では一般的に使用されなくなり、初期のモデルや低コストの車両でより一般的になっています。

- エアブローヒーティング:正直なところ、空冷式バッテリーパックは市場では一般的に見られません。BYDが空冷式バッテリーパックを開発したと報じられている。この方法では、外部のエアコンを使用して、バッテリーパックに熱風または冷気を吹き込み、温度を制御します。ただし、この技術では、バッテリーパック内のエアダクトを厳密に設計する必要があり、バッテリーの温度上昇に対する加熱効果は比較的緩やかです。さらに、適切に設計されていないと、局所的な過熱を引き起こしやすくなります。

- バッテリーパック内の加熱装置:加熱システムは主に発熱体と回路で構成されており、発熱体が最も重要な部分です。一般的な発熱体には、可変抵抗発熱体と一定抵抗発熱体が含まれます。前者はPTC(正の温度係数)と呼ばれることが多く、後者は通常、シリコーン加熱フィルムやフレキシブル電気加熱フィルムなどの金属加熱ワイヤで構成される加熱フィルムで構成されています。PTCまたは加熱フィルム法は、一般に、良好な加熱効果とより速い加熱速度を提供します。ただし、バッテリーの温度上昇は不均一であり、熱源に近いセルは遠いセルに比べて大幅に高い温度上昇を経験します。これは特に、バッテリーモジュールの表面に直接接触する加熱フィルムに当てはまり、バッテリーパック内の熱放散構造に一定の要件が必要です。

PTCは、その安全性、高い熱変換効率、急速加熱、裸火の不在、および自動温度制御により広く使用されています。コストが安いため、現在の高価なパワーバッテリーには有利です。ただし、PTC発熱体は体積が大きく、バッテリーシステム内でかなりのスペースを占めています。断熱フレキシブル加熱フィルムは、加熱される物体の形状に合わせて曲げることができる別のタイプのヒーターであり、密接な接触と最大の熱伝達を保証します。シリコーン加熱フィルムは柔軟な薄い表面発熱体ですが、加熱対象物と完全に接触する必要があり、その安全性はPTCよりもやや劣ります。

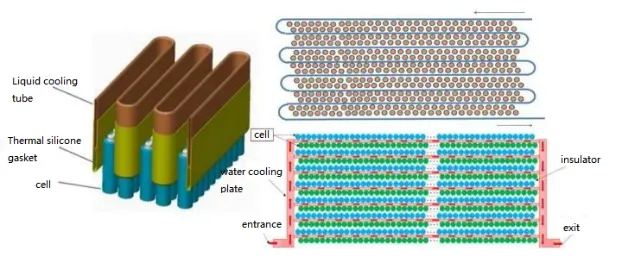

- 温水加熱:液冷式バッテリー パックは、効果的な加熱、均一な熱放散、および信頼性の高い安全特性により、現在の設計で人気を博しています。バッテリーパックの内部構造では、通常、水路または経路は熱放散を促進するように設計されており、バッテリーパック全体に熱が均一に分散され、均一な温度上昇が達成されます。

これがバッテリーの加熱の原理です。さらに、私はあなたといくつかの内部情報を共有することができます。現在開発中の次期Xpeng P7は、斬新なワンクリックナビゲーション充電ステーション予熱機能を備えています。これにより、車両はスーパーチャージャーステーションに向かう途中でバッテリーを予熱できます。暖房電力は、ナビゲーションシステムによって提供される距離に基づいて調整されます。これにより、充電ステーションに到着したときにバッテリーが最適な温度になり、過給の準備が整います。

バッテリー予熱の主なシナリオと特性は、主に北部の都市の冬に焦点を当てています。主な使用シナリオには、放電と充電の両方の状況が含まれます。車両を寒い環境に一定時間駐車してから始動すると、通常、バッテリーの温度が低くなり、運転体験に大きな影響を与えます。その後、車両が充電ステーションに進んで充電すると、充電効率にも大きな影響が及びます。したがって、バッテリー予熱の開始および停止戦略には、顧客の使用シナリオを満たしながらリソースを無駄にすることなく最適な結果を達成するために、詳細な温度校正が必要です。これは、自動車メーカーの統合およびマッチング機能もテストします。

パワーバッテリーの「バレル効果」は、バッテリーシステムの性能と信頼性が最も弱いセルに依存し、システムの安全性が最も不安定なセルに依存するため、温度の一貫性が高いバッテリーパックのみが最高のパフォーマンスを発揮できると決定します。これが、ほとんどのバッテリーパックが液体冷却で設計されている理由です。

実際、バッテリーの予熱技術に関しては、さらに多くの詳細と探求すべきポイントがあります。例としては、正方形のバッテリーの熱放散、さまざまなセル材料の最適な動作温度範囲、客室の熱管理とバッテリーの熱管理の統合、バッテリーパック構造の最適化などがあります。これらのトピックはそれぞれ、詳細な調査に値します。