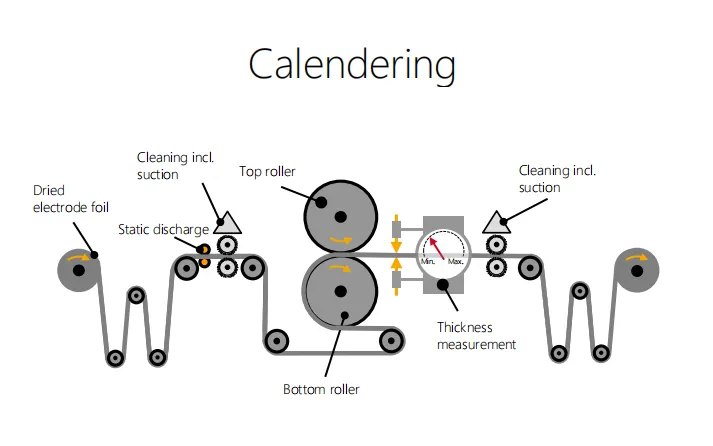

L’intérêt du laminage est de compacter la feuille d’électrode et d’augmenter la densité énergétique de la batterie. Une fois que la feuille d’électrode est enduite et séchée dans le processus précédent, la résistance au pelage entre le matériau actif et la feuille est très faible, elle doit donc être roulée pour améliorer la force de liaison entre le matériau actif et la feuille afin d’éviter qu’elle ne soit trempée dans l’électrolyte et pendant l’utilisation. Une densité de compactage appropriée peut augmenter la capacité de décharge de la batterie, réduire la résistance interne, réduire la perte de polarisation, prolonger la durée de vie de la batterie et améliorer le taux d’utilisation de la batterie lithium-ion. Le laminage de la feuille d’électrode est généralement complété par une presse à double rouleau, composée de deux rouleaux de compactage en acier moulé, d’un moteur et d’un arbre de transmission. Après avoir activé le mode de roulement, le moteur entraîne les rouleaux supérieur et inférieur pour qu’ils tournent en même temps, et le mécanisme d’enroulement tire la feuille d’électrode pour passer à travers l’écart de roulement de manière constante, et est enfin pressée à la densité de compactage requise.

Le processus de laminage a une grande influence sur les performances de la cellule. Plusieurs problèmes typiques apparaîtront dans le processus de laminage : (1) L’épaisseur de la feuille d’électrode est incohérente. L’épaisseur incohérente signifie que la densité du matériau actif est incohérente et que les taux de transmission et de conduction des ions lithium et des électrons dans la feuille d’électrode seront différents. Lorsque la densité de courant est différente, il est très facile de provoquer la précipitation de dendrites de lithium, ce qui nuit aux performances de la cellule de batterie. De plus, lorsque l’épaisseur de la feuille d’électrode est différente, la résistance de contact entre le matériau actif et le collecteur de courant est également différente. Plus la feuille d’électrode est épaisse, plus la résistance interne est importante et plus la polarisation de la batterie, ce qui affecte la capacité de la batterie, est grave. (2) Une surtension se produit dans une partie de la feuille d’électrode. En raison de l’épaisseur excessive de certaines pièces lors du revêtement, une surpression peut se produire après le laminage. Les particules de matériau actif sont rompues à la position de surtension et le contact entre les particules de matériau actif est étroit. Pendant le processus de charge et de décharge de la cellule de batterie, la conductivité électronique est améliorée, mais le canal de mouvement ionique est réduit ou bloqué, ce qui n’est pas propice au développement de la capacité, pendant le processus de décharge, la polarisation augmente, la tension diminue et la capacité diminue. Dans le même temps, la surtension affecte l’effet de mouillage de l’électrolyte, ce qui a également un impact important sur les performances de la batterie.

Du point de vue du processus technologique, la qualité du laminage affectera directement l’effet de traitement ultérieur de la feuille d’électrode. L’état idéal de la feuille d’électrode après le laminage est que la surface de la feuille d’électrode est plane, que la brillance est constante, que la pièce brute n’a pas d’ondes évidentes et que la feuille d’électrode n’a pas un grand degré de déformation. Cependant, dans la production réelle, certains problèmes surviendront inévitablement en raison de la compétence opérationnelle et du fonctionnement de l’équipement, ce qui affectera le refendage de la feuille d’électrode dans le processus ultérieur, entraînant une largeur incohérente de la feuille d’électrode de refendage et des bavures sur la feuille d’électrode. Le résultat du laminage affectera également l’enroulement de la feuille d’électrodes. Une déformation sévère provoquera un grand espace entre la feuille d’électrode et le diaphragme pendant le processus d’enroulement de la feuille d’électrode. Après pressage à chaud, certaines parties du diaphragme multicouche seront superposées, ce qui deviendra le point de concentration de la contrainte et affectera les performances de la cellule.

Pour mesurer le niveau avancé de la technologie des presses à rouleaux, il dépend principalement de la densité de surface et de la densité de compactage. L’équipement de pointe actuel peut faire atteindre la capacité spécifique du matériau de cathode de phosphate de fer lithium 200 mAh / g et la densité de compactage du matériau de cathode de phosphate de fer lithium atteindre 1,5 g / cm ^ 3.