La viscosité est le degré de résistance à l’écoulement dans un fluide, et sa formule de définition est la suivante : viscosité η = force de cisaillement τ / taux de cisaillement γ.

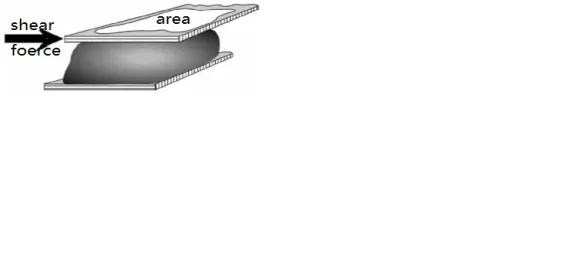

La force de cisaillement τ est la force par unité de surface subie par un fluide le long d’une tangente dans l’écoulement de cisaillement, comme le montre la figure. Sa formule de définition est la suivante :

Où F représente l’effort de cisaillement et A représente la zone sur laquelle l’effort de cisaillement est appliqué.

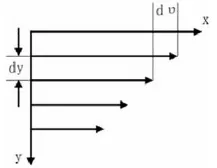

Le taux de cisaillement γ est le gradient de vitesse entre les couches de fluide et représente la vitesse de mouvement du fluide. Sous l’action de la force de cisaillement, le fluide s’écoule le long de l’axe des x et la distribution de vitesse entre les couches est illustrée sur la figure. Le taux de cisaillement γ est défini comme suit :

Le type le plus courant est le fluide newtonien (comme l’eau, la plupart des solvants organiques, etc.), qui se caractérise par une corrélation positive linéaire entre la force de cisaillement et le taux de cisaillement. La viscosité d’un fluide newtonien reste constante par rapport au taux de cisaillement à une température donnée. La viscosité des fluides non newtoniens est influencée par le taux de cisaillement. Les fluides pseudoplastiques (amincissement par cisaillement) présentent une diminution de la viscosité avec l’augmentation du taux de cisaillement (appelée amincissement par cisaillement). Les fluides dilatants (épaississement par cisaillement), en revanche, montrent une augmentation de la viscosité avec l’augmentation du taux de cisaillement (appelé épaississement par cisaillement).

La suspension de batterie au lithium est un fluide non newtonien qui amincit le cisaillement, où la viscosité diminue avec l’augmentation du taux de cisaillement. Par conséquent, lorsqu’on se réfère à la viscosité de la boue, il est généralement nécessaire de spécifier les conditions de taux de cisaillement. La viscosité qui affecte réellement les performances du revêtement est la valeur de viscosité au taux de cisaillement réel pendant le processus de revêtement.

D’un point de vue microscopique, la viscosité est déterminée par les interactions entre les particules en suspension. La suspension d’électrode typique se compose de matériaux actifs, d’additifs de noir de carbone, de liants polymères et de solvants. Les interactions colloïdales entre les particules jouent un rôle crucial dans l’auto-assemblage des particules et leurs propriétés rhéologiques globales. Les interactions colloïdales entre les grandes molécules de polymère et les particules conductrices de noir de carbone conduisent à l’agrégation de particules et à la formation de clusters, qui dominent le comportement rhéologique. Cet article prend l’exemple de la suspension d’électrode négative composée de graphite, de particules additives conductrices de noir de carbone, de liant polymère PVDF et de solvant NMP pour illustrer les mécanismes microscopiques de la viscosité.

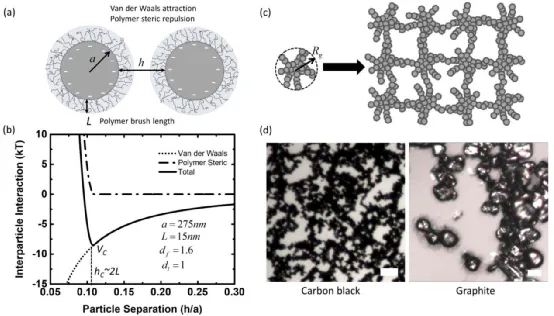

Comme le montre la figure, les principales interactions colloïdales entre les particules comprennent les forces de van der Waals, l’obstacle stérique polymère, la répulsion électrostatique, les interactions hydrodynamiques et les interactions dissipatives. Les interactions colloïdales se produisent principalement entre des particules dont la taille varie de centaines de nanomètres à plusieurs micromètres. Le PVDF est physiquement absorbé à la surface des particules de noir de carbone, réduisant la tension superficielle élevée entre les particules de noir de carbone et le NMP. La longueur de la couche de revêtement PVDF est étroitement liée aux propriétés du solvant, à la morphologie de surface des particules, au rapport particule-polymère et au poids moléculaire du polymère. La couche de revêtement PVDF donne lieu à une répulsion électrostatique et à un obstacle stérique entre les particules de noir de carbone recouvertes de PVDF, comme le montre la figure b. Les particules de noir de carbone dispersées dans le NMP ont un potentiel zêta très faible (mesuré à environ -10 mV à l’aide d’un analyseur de potentiel zêta), donc la répulsion électrostatique peut être négligée, et l’interaction colloïdale dominante provient de l’obstacle stérique. Les forces colloïdales exercent un effet beaucoup plus fort sur les particules de noir de carbone par rapport aux particules de graphite, comme le montre la figure d. En raison de faibles forces d’attraction, les particules de noir de carbone s’assemblent en agrégats très ramifiés ou en structures floculantes (figure c). En revanche, les particules de graphite relativement plus grandes ne forment pas de structures fractales interconnectées.

a) Un schéma illustrant le revêtement polymère sur les particules de noir de carbone et les interactions colloïdales entre les particules.

b) Forces interparticulaires typiques entre deux particules de noir de carbone recouvertes de PVDF.

c) Schéma de principe des particules de noir de carbone primaire s’assemblant en agrégats secondaires, qui sont interconnectés pour former un réseau.

d) Images optiques de particules de noir de carbone (à gauche) et de graphite (à droite).

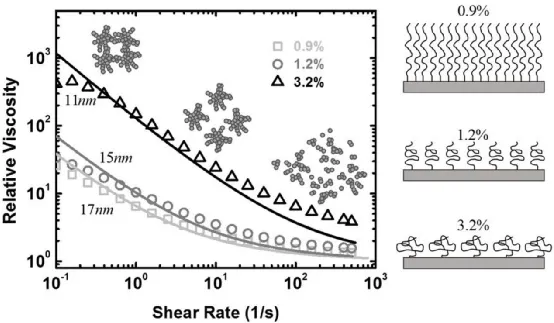

Tout d’abord, étudions la viscosité des suspensions de noir de carbone et de polymère. Dans la suspension de noir de carbone et de polymère PVDF, la quantité de PVDF reste constante tandis que la quantité de noir de carbone augmente, ce qui entraîne une variation de la fraction volumique des particules de 0,9 % à 3,2 %. Les résultats expérimentaux sont présentés à la figure 4. Le noir de carbone et la suspension polymère présentent un comportement d’amincissement par cisaillement, où la viscosité diminue avec l’augmentation du taux de cisaillement.

À de faibles taux de cisaillement, les interactions colloïdales entre les particules dominent, et le réseau d’agrégats fractals formé par les interconnexions de noir de carbone remplit toute la boue. En raison de fortes forces interparticulaires et d’une fraction volumique élevée d’agrégats de noir de carbone, la viscosité relative est élevée.

À des taux de cisaillement modérés, lorsque les forces de cisaillement de la dynamique des fluides deviennent légèrement supérieures ou comparables à la force de liaison maximale entre les particules de noir de carbone, le réseau de noir de carbone ou de grands amas de particules de noir de carbone se décomposent en agrégats plus petits. Au fur et à mesure que le taux de cisaillement augmente, les interactions dynamiques des fluides deviennent plus fortes, ce qui entraîne la décomposition des agrégats plus gros en agrégats plus petits ou même en particules individuelles, ce qui entraîne une viscosité plus faible de la suspension de noir de carbone.

La rupture et la reformation du réseau de noir de carbone sont des processus réversibles. Lorsque le taux de cisaillement est réduit, les particules de noir de carbone se réassemblent en un réseau interconnecté, ce qui entraîne une augmentation de la viscosité.

Les résultats expérimentaux de la viscosité des boues de noir de carbone et de PVDF à trois concentrations de particules différentes sont présentés ci-dessous. Le schéma de droite illustre la morphologie du PVDF à la surface du noir de carbone à trois fractions volumiques de particules différentes.

La morphologie du polymère absorbé à la surface des particules de noir de carbone varie avec l’espace disponible des particules. Lorsque la fraction volumique du noir de carbone est faible, la surface totale des particules est moindre, ce qui entraîne une plus grande quantité de polymère adsorbée à la surface et l’étirement et l’ouverture des chaînes de polymères. Cependant, lorsque la fraction volumique du noir de carbone est élevée, par exemple 3,2 %, il y a suffisamment d’espace sur la surface du noir de carbone pour accueillir le PVDF, ce qui permet aux chaînes de polymères PVDF de rester dans une conformation enroulée. Le polymère PVDF adopte une structure « détendue », et des concentrations plus élevées de particules de noir de carbone conduisent à des longueurs de polymère plus courtes.

La force d’attraction maximale entre deux particules de noir de carbone dépend de l’épaisseur de la couche de polymère adsorbée, car lorsque la distance de surface à surface entre les particules atteint 2L, la forte barrière stérique du polymère dépasse l’attraction de van der Waals et devient dominante. Pour les couches de polymère plus petites, les deux particules se rapprochent, ce qui entraîne une attraction de van der Waals plus forte entre les particules. Par conséquent, lorsque la fraction volumique des particules de noir de carbone augmente de 0,9 % à 3,2 %, la viscosité augmente fortement.

En continuant avec l’ajout de particules de graphite avec une fraction volumique de 26 % à la suspension de noir de carbone, les particules de noir de carbone forment toujours un réseau, et les particules de graphite sont intégrées dans le réseau de noir de carbone. Comme les interactions colloïdales se produisent principalement entre des particules dont la taille varie de centaines de nanomètres à plusieurs micromètres, à des taux de cisaillement plus faibles, la viscosité de l’ensemble de la suspension de graphite est similaire à celle de la solution de noir de carbone et de polymère, avec un impact relativement faible des particules de graphite.

Cependant, à mesure que le taux de cisaillement augmente, les interactions dynamiques des fluides deviennent plus fortes et les forces de cisaillement entre les particules de graphite commencent à dominer la viscosité. En résumé, les particules de taille nanométrique telles que le noir de carbone et les NTC ont un impact plus important sur la viscosité en raison de leurs fortes interactions.

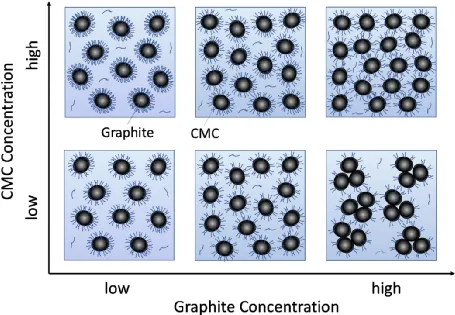

Le mécanisme à micro-échelle pour le graphite, le CMC et le système d’eau est similaire. Comme le montre la figure, lorsque la concentration de CMC est faible (partie inférieure de la figure) et que la concentration de graphite est faible, une quantité adéquate de CMC est adsorbée sur les surfaces des particules, inhibant l’agrégation des particules de graphite. Avec l’augmentation de la concentration de graphite, la quantité de CMC adsorbée sur chaque particule de graphite diminue (en bas au centre de la figure), ce qui affaiblit les interactions entre les particules. Il en résulte une diminution de la viscosité dans la région à faible taux de cisaillement et l’émergence d’un amincissement par cisaillement dans la région à fort taux de cisaillement.

Une nouvelle augmentation de la concentration de graphite entraîne une réduction supplémentaire de la quantité de CMC adsorbée sur chaque particule, ce qui affaiblit les interactions entre les particules de graphite et conduit à l’agrégation (coin inférieur droit de la figure). Il en résulte une augmentation de la viscosité et des fluctuations des données. Lorsque la concentration de CMC est augmentée (partie supérieure de la figure), même à des concentrations de graphite plus élevées, il y a suffisamment de CMC adsorbé sur la surface du graphite pour disperser les particules de graphite. Par conséquent, la viscosité n’augmente pas de manière significative et l’épaississement par cisaillement est également supprimé dans la plage à taux de cisaillement élevé.

Le CMC avec le poids moléculaire le plus élevé offre des interactions d’entrave stérique plus fortes, exerçant ainsi une plus grande influence sur la viscosité et l’épaississement par cisaillement.

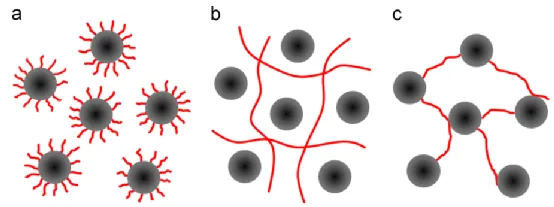

En plus de l’encapsulation (a), les interactions entre les polymères et les particules comprennent également (b) la formation d’une structure de réseau tridimensionnelle avec le liant, où l’entrave stérique empêche l’agrégation des particules, et (c) la liaison entre le liant et la surface des particules actives, reliant les particules entre elles. Il en résulte la formation d’une structure de gel dans la boue, ce qui entraîne une viscosité plus élevée.

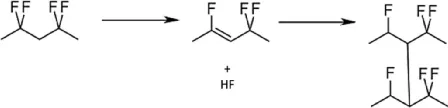

Pour les matériaux à haute teneur en nickel, lorsque le liant PVDF est utilisé, la présence de groupes alcalins résiduels à la surface du matériau peut entraîner une réaction de déshydrofluoration du PVDF, entraînant la formation de doubles liaisons carbone-carbone (C = C) dans le polymère. Ces structures à double liaison C=C favorisent davantage la réticulation entre les chaînes PVDF, formant un réseau de gel tout au long de la suspension d’électrode. Cette réticulation est une réaction irréversible, ce qui rend difficile la réduction de la viscosité de la suspension de type gel par l’ajout de solvants.