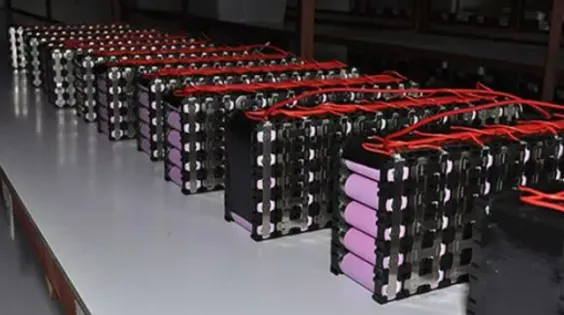

术语“电池组”一般是指锂离子电池组的组装和制造。它涉及通过电池组工艺集成电池单元、电池保护板、电池连接器、标签纸和其他组件,为客户创造所需的产品。

电池组制造现在主要集中在锂离子电池组工厂,这些工厂拥有自己的电池组结构设计、电池组电子设计和电池组生产车间。他们可以根据客户要求独立开发和设计电池组。一旦通过电池方法、电池规格和电池样品确认了电池组锂离子电池定制需求,车间内的电池组生产线就会进行生产加工。通过质量检验后,产品被运出。

对于储能电源产品,锂电池组制造工艺的关键点如下:

- 排序和匹配组

电池分拣指选择合适的变量,如电池欧姆电阻、极化电阻、开路电压、额定容量、充放电效率、自放电率等。通过排序,根据电池参数的一致性对电池进行分组。主要目标是提高电池组后的内部一致性,从而提高电池模块的效率和寿命。

电池分选方法主要包括单因素法、多因素法和动态分选法。

- 一种锂电池的组装方法,包括以下步骤:

电芯容量测试:将要进行容量分类的电池安装到测试设备上,并使用指定的电流进行3次充放电循环。在第四个循环中,将单个电池的电压充电至为额定容量设置的百分比范围。

获取分组参考基准:记录第3次循环后电池的放电容量、恒流充电时间、恒压充电时间等参数。

电池容量分选:以第三次循环电池的放电容量为标准,设定下限容量,选择容量大于下限的电池为合格电池;

电芯的初步分组:根据获得的恒流充电时间和恒压充电时间参数,匹配容量合格的电芯与相同或相近的恒流恒压充电时间参数;

电池单元电压降:将组装好的电池存放在设定的环境中一段时间,以测量其放电容量。确定压降合格标准后,选择合格的电池;

电池单元的最终分组:选择具有合格电压降的电芯,并使用具有合格电压降的电芯进行最终分组。

- 锂电池电芯装配夹具,配备自动焊接机。

使用夹具组装电池单元时,请务必遵循PE工程师提供的标准操作程序(SOP)中规定的正负极序列。颠倒顺序可能会导致短路。自动焊机程序设置正确后,夹具上就会加载电池电芯,自动点焊(相关机器)进程开始。

自动点焊完成后,质检组需要对电池组进行抽查。任何遗漏或不充分的焊点都需要重新焊接,以确保正确连接。

- 锂电池组焊接PCM/BMS

PCM或PCB(保护电路模块或电路板)是锂电池组的“心脏”。它可以保护锂电池免受过度充电、过度放电和短路,防止电池组爆炸、火灾和损坏。

对于低压锂电池组(<20节电池),应选择具有平衡功能的PCM,以保持每节电池的平衡和良好的使用寿命。对于高压锂电池组(>20节电池),应考虑使用先进的电池管理系统(BMS)来监控每节电池的性能并确保电池组更安全运行。

员工必须佩戴静电腕带,以免静电损坏PCM/BMS。

根据电池组的设计,有不同的步骤。如果设计涉及在电池组上进行PCM点焊,则无需焊接。还需要进行质量检查,以检查PCM和电池组之间的点焊点。

如果PCM/BMS或将螺钉连接到电池组需要焊接,则应对焊接点和螺钉连接进行抽查,以确保质量。对于电压采集线,它们应按照B-、B1...到B+或在取下卷tag收集线插头。焊接完成后,在将收集插头连接到BMS之前,应先测试收集插头的准确性。

- 半成品产品绝缘

电压收集线、导体和正/负输出线需要正确固定和绝缘。常用的绝缘材料包括高温胶粘带、高地大麦纸、环氧树脂板、扎带等。重要的是要有安全意识,避免在电压采集线或输出导体上施加过大的压力或堆叠,因为这会导致损坏和短路。

- 半成品检测

将BMS添加到电池组后,可以进行半成品测试。常见测试包括简单充放电测试、电池组内阻测试、电池组容量测试、电池组过充测试、电池组过放电测试、短路测试和过流测试。如有特殊要求,可能需要进行高温和低温测试、针刺穿测试、跌落测试、盐雾测试等附加测试。需要注意的是,特殊的锂电池组测试可能具有破坏性,因此建议取样。

在这些测试期间,应注意电池组的耐用性。例如,在电池组过充测试期间,BMS应能够承受高压。在短路测试期间,BMS应能够承受高电压和高电流。在过流测试期间,BMS应能够承受脉冲电流等。

- P确认

此步骤还需要考虑设计。但是,在包装之前,必须确保信号采集线和电池组正负极端子的绝缘。

对于PVC包裹的电池组,使用热缩机。对于使用超声波技术密封的电池组,采用超声波封口机。带有金属外壳的电池组需要组装外壳。在整个过程中,小心处理电池组非常重要,避免碰撞和压力过大。电线必须绝缘良好,以防止短路.

- 电池组测试

设置整套测试仪的参数,并在电池组上测试整套测试仪。

主要测试项目:出货电压、内阻、简单充放电。

可选测试项目:过流、短路。

- 包装和运输

根据模制泡沫的大小包装箱子,不要随意放置。在运输电池组时,您最害怕的是空的内部包装。请务必确保内部有足够的泡沫用于缓冲,以避免在运输过程中损坏。大型电池组,为了安全起见,您需要安排木框架发货。

以上,所有流程和质量都必须进行跟踪和控制。每个职位都需要熟练的员工来执行熟练的工作,在提高速度的同时确保质量。