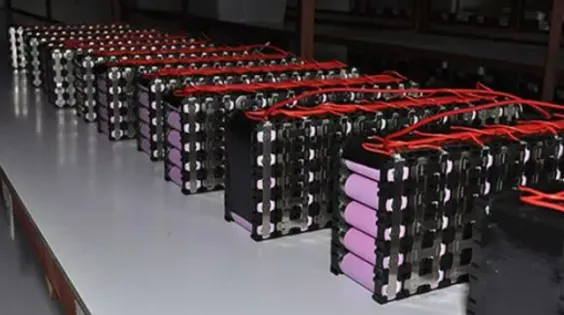

El término "paquete de baterías" generalmente se refiere al ensamblaje y fabricación de un paquete de baterías de iones de litio. Implica la integración de celdas de batería, placas de protección de batería, conectores de batería, documentos de etiquetas y otros componentes a través de procesos de paquetes de baterías para crear el producto deseado para los clientes.

La fabricación de paquetes de baterías ahora se centra predominantemente en las fábricas de paquetes de baterías de iones de litio, que tienen su propio diseño estructural de paquetes, diseño electrónico de paquetes y talleres de producción de paquetes. Pueden desarrollar y diseñar paquetes de baterías de forma independiente de acuerdo con los requisitos del cliente. Una vez que se confirman los requisitos de personalización de la batería de iones de litio del paquete a través de los métodos de la batería, las especificaciones de la batería y las muestras de la batería, la línea de producción del paquete en el taller lleva a cabo la producción y el procesamiento. Después de pasar la inspección de calidad, los productos se envían.

Para los productos de energía de almacenamiento de energía, los puntos clave del proceso de fabricación del paquete de baterías de litio son los siguientes:

- Clasificación y coincidencia de grupos

Clasificación de bateríasSe refiere a la selección de variables apropiadas como la resistencia óhmica de la batería, la resistencia de polarización, el voltaje de circuito abierto, la capacidad nominal, la eficiencia de carga-descarga, la tasa de autodescarga, etc. A través de la clasificación, las baterías se clasifican en grupos en función de su consistencia en los parámetros. El objetivo principal es mejorar la consistencia interna de las baterías después de agruparlas, mejorando así la eficiencia y la vida útil de los módulos de baterías.

Los métodos de clasificación de la batería incluyen principalmente el método de un solo factor, el método de múltiples factores y el método de clasificación dinámica.

- Un método de ensamblaje de baterías de litio, que incluye los siguientes pasos:

Pruebas de capacidad de las celdas de batería: Instale las celdas que se van a clasificar por capacidad en el equipo de prueba y realice ciclos de carga-descarga tres veces utilizando la corriente especificada. En el cuarto ciclo, cargue el voltaje de la celda individual a un rango porcentual establecido para la capacidad nominal.

Obtención de puntos de referencia de agrupación: Registre la capacidad de descarga, el tiempo de carga de corriente constante, el tiempo de carga de voltaje constante y otros parámetros de las celdas después del tercer ciclo.

Clasificación de la capacidad de las celdas: Sobre la base de la capacidad de descarga de la celda en el tercer ciclo como estándar, se establece la capacidad límite inferior y las celdas con una capacidad mayor que el límite inferior se seleccionan como celdas calificadas;

Agrupación preliminar de las celdas de la batería: Sobre la base de los parámetros obtenidos de tiempo de carga de corriente constante y tiempo de carga de voltaje constante, se coinciden las celdas de batería con capacidad calificada y los mismos parámetros de tiempo de carga de corriente constante y voltaje constante o similares;

Caída de voltaje de la celda de la batería: Almacene las baterías ensambladas en un entorno establecido durante un período de tiempo para medir su capacidad de descarga. Después de determinar los estándares de calificación de caída de voltaje, seleccione baterías calificadas;

Agrupación final de las celdas de la batería: Seleccione las celdas de la batería con caída de voltaje calificada y utilice las celdas con caída de voltaje calificada para la agrupación final.

- Dispositivo de montaje para celdas de batería de litio, equipado con una máquina de soldar automática.

Al ensamblar las celdas de la batería con el dispositivo, es importante seguir la secuencia de electrodos positivos y negativos especificada en el Procedimiento Operativo Estándar (SOP) proporcionado por el ingeniero de PE. Invertir la secuencia puede provocar un cortocircuito. Una vez que el programa de la máquina de soldar automática está configurado correctamente, el accesorio se carga con las celdas de la batería y la soldadura por puntos automatizada (Máquina relacionada) comienza el proceso.

Una vez completada la soldadura por puntos automatizada, el equipo de inspección de calidad debe realizar controles puntuales en el paquete de baterías. Cualquier punto de soldadura faltante o inadecuado debe volver a soldarse para garantizar las conexiones adecuadas.

- Soldadura de paquetes de baterías de litio PCM/BMS

PCM o PCB (módulo de circuito de protección o placa de circuito) es el "corazón" de un paquete de baterías de litio. Protege la batería de litio deSobrecarga, descarga excesivay cortocircuitos, evitando explosiones, incendios y daños en el paquete de baterías.

En el caso de los paquetes de baterías de litio de bajo voltaje (<20 celdas), se debe seleccionar un PCM con funcionalidad de equilibrado para mantener el equilibrio y la buena vida útil de cada celda. En el caso de los paquetes de baterías de litio de alto voltaje (>20 celdas), se debe considerar el uso de un sistema de gestión de baterías (BMS) avanzado para monitorear el rendimiento de cada celda y garantizar un funcionamiento más seguro del paquete de baterías.

Los empleados deben usar pulseras estáticas para evitar dañar el PCM/BMS debido a la electricidad estática.

Hay diferentes pasos dependiendo del diseño del paquete de baterías. Si el diseño implica soldadura por puntos PCM en el paquete de baterías, no es necesario soldar. También se requiere una inspección de calidad para verificar los puntos de soldadura por puntos entre PCM y el paquete de baterías.

Si se requiere soldadura para PCM/BMS o para conectar tornillos al paquete, se deben realizar controles puntuales en los puntos de soldadura y las conexiones roscadas para garantizar la calidad. Para los cables colectores de voltaje, deben conectarse en secuencia desde B-, B1 ... a B+ o soldado después de quitar el enchufe del cable de recolección de voltaje. Una vez completada la soldadura, se debe probar la precisión del tapón de recolección antes de conectarlo al BMS.

- Semi-acabado producto aislamiento

Los cables colectores de voltaje, los conductores y los cables de salida positivo/negativo deben estar debidamente asegurados y aislados. Los materiales comúnmente utilizados para el aislamiento incluyen cinta adhesiva de alta temperatura, papel de cebada de las tierras altas, tableros epoxi, bridas, etc. Es importante tener conciencia de seguridad y evitar la presión excesiva o el apilamiento en los cables de recolección de voltaje o los conductores de salida, ya que esto puede provocar daños y cortocircuitos.

- Pruebas de productos semiacabados

Después de agregar el BMS al paquete de baterías, se puede realizar una prueba de producto semiacabado. Las pruebas comunes incluyen pruebas simples de carga-descarga, pruebas de resistencia interna del paquete, prueba de capacidad del paquete, prueba de sobrecarga del paquete, prueba de sobredescarga del paquete, prueba de cortocircuito y prueba de sobrecorriente. Si existen requisitos especiales, pueden ser necesarias pruebas adicionales, como pruebas de alta y baja temperatura, pruebas de punción con aguja, pruebas de caídas, pruebas de niebla salina, etc. Es importante tener en cuenta que las pruebas especiales del paquete de baterías de litio pueden ser destructivas, por lo que se recomienda tomar muestras.

Se debe prestar atención a la resistencia del paquete de baterías durante estas pruebas. Por ejemplo, durante las pruebas de sobrecarga del paquete, el BMS debe ser capaz de soportar alto voltaje. Durante las pruebas de cortocircuito, el BMS debe ser capaz de soportar alto voltaje y alta corriente. Durante las pruebas de sobrecorriente, el BMS debe ser capaz de soportar corrientes de pulso, y así sucesivamente.

- PDe hecho, la mayoría de las

Este paso también requiere la consideración del diseño. Sin embargo, antes de empaquetar, es esencial asegurarse del aislamiento de los cables de adquisición de señal y los terminales positivo y negativo del paquete de baterías.

Para los paquetes de baterías envueltos en PVC, se utiliza una máquina termorretráctil. Para los paquetes de baterías sellados con tecnología ultrasónica, se emplea una máquina de sellado ultrasónico. Los paquetes de baterías con carcasas exteriores metálicas requieren el montaje de la carcasa exterior. A lo largo de este proceso, es importante manipular el paquete de baterías con cuidado, evitando colisiones y presiones excesivas. Los cables deben estar bien aislados para evitarCortocircuitos.

- Pruebas de paquetes de baterías

Se establecen los parámetros de todo el conjunto de probadores y todo el conjunto de probadores se prueba en el paquete de baterías.

Principales elementos de prueba: voltaje de envío, resistencia interna, carga y descarga simples.

Elementos de prueba opcionales: sobrecorriente, cortocircuito.

- Embalaje y envío

Empaque las cajas de acuerdo con el tamaño de la espuma moldeada y no las coloque al azar. Al transportar el paquete de baterías, lo que más teme es que el embalaje interno esté vacío. Asegúrese de que haya suficiente espuma en el interior para la amortiguación y evitar daños durante el transporte. Paquete de baterías grande, por razones de seguridad, debe organizar el envío del marco de madera.

Por encima de todo, todos los procesos y la calidad deben ser rastreados y controlados en su lugar. Cada puesto requiere empleados calificados para realizar trabajos calificados, lo que garantiza la calidad y aumenta la velocidad.