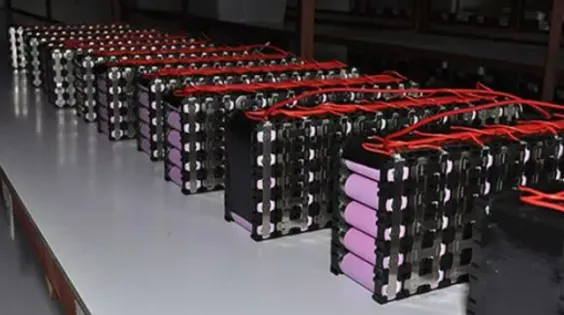

Le terme « batterie » fait généralement référence à l’assemblage et à la fabrication d’une batterie lithium-ion. Il implique l’intégration de cellules de batterie, de cartes de protection de batterie, de connecteurs de batterie, de papiers d’étiquettes et d’autres composants par le biais de processus de batterie afin de créer le produit souhaité pour les clients.

La fabrication de batteries se concentre désormais principalement sur les usines de batteries lithium-ion, qui ont leur propre conception structurelle, conception électronique et ateliers de production de packs. Ils peuvent développer et concevoir indépendamment des packs de batteries selon les exigences du client. Une fois que les exigences de personnalisation de la batterie lithium-ion sont confirmées par les méthodes de batterie, les spécifications de la batterie et les échantillons de batterie, la ligne de production de la batterie dans l’atelier effectue la production et le traitement. Après avoir passé l’inspection de qualité, les produits sont expédiés.

Pour les produits d’alimentation de stockage d’énergie, les points clés du processus de fabrication des batteries au lithium sont les suivants :

- Tri et correspondance des groupes

Tri des batteriesfait référence à la sélection de variables appropriées telles que la résistance ohmique de la batterie, la résistance de polarisation, la tension en circuit ouvert, la capacité nominale, l’efficacité de charge-décharge, le taux d’autodécharge, etc. Grâce au tri, les batteries sont classées en groupes en fonction de leur cohérence dans les paramètres. L’objectif principal est d’améliorer la consistance interne des batteries après le regroupement, augmentant ainsi l’efficacité et la durée de vie des modules de batterie.

Les méthodes de tri des batteries comprennent principalement la méthode à facteur unique, la méthode à plusieurs facteurs et la méthode de tri dynamique.

- Méthode d’assemblage de batteries au lithium, comprenant les étapes suivantes :

Test de capacité des cellules de batterie: Installez les cellules à trier sur l’équipement de test et effectuez trois cycles de charge-décharge en utilisant le courant spécifié. Au quatrième cycle, chargez la tension de la cellule individuelle à un pourcentage défini pour la capacité nominale.

Obtention de repères de référence de regroupement : Enregistrez la capacité de décharge, le temps de charge à courant constant, le temps de charge à tension constante et d’autres paramètres des cellules après le troisième cycle.

Tri de la capacité des cellules: Sur la base de la capacité de décharge de la cellule dans le troisième cycle en tant que norme, la capacité limite inférieure est fixée, et les cellules dont la capacité est supérieure à la limite inférieure sont sélectionnées comme cellules qualifiées ;

Regroupement préliminaire des cellules de batterie: Sur la base des paramètres obtenus de temps de charge à courant constant et de temps de charge à tension constante, les cellules de batterie de capacité qualifiée et les paramètres de courant constant et de temps de charge à tension constante identiques ou similaires sont appariés ;

Chute de tension des cellules de batterie: Stockez les batteries assemblées dans un environnement défini pendant une période de temps pour mesurer leur capacité de décharge. Après avoir déterminé les normes de qualification des chutes de tension, sélectionnez des batteries qualifiées ;

Regroupement final des cellules de batterie: Sélectionnez les cellules de batterie avec chute de tension qualifiée et utilisez les cellules avec chute de tension qualifiée pour le regroupement final.

- Dispositif d’assemblage pour cellules de batterie au lithium, équipé d’une machine à souder automatique.

Lors de l’assemblage des cellules de batterie à l’aide du luminaire, il est important de suivre la séquence d’électrodes positive et négative spécifiée dans la procédure d’utilisation standard (SOP) fournie par l’ingénieur PE. L’inversion de la séquence peut entraîner un court-circuit. Une fois que le programme de la machine à souder automatique est correctement réglé, le dispositif est chargé avec les cellules de la batterie et le soudage par points automatisé (Machine associée) commence.

Une fois le soudage par points automatisé terminé, l’équipe d’inspection de la qualité doit effectuer des contrôles ponctuels sur la batterie. Tous les points de soudure manqués ou inadéquats doivent être ressoudés pour assurer des connexions correctes.

- Soudage de batteries au lithium PCM/BMS

Le PCM ou PCB (Protection Circuit Module ou Circuit Board) est le « cœur » d’une batterie au lithium. Il protège la batterie au lithium contreSurcharge, décharge excessiveet les courts-circuits, empêchant les explosions, les incendies et les dommages causés aux batteries.

Pour les batteries au lithium basse tension (<20 cellules), un PCM avec fonctionnalité d’équilibrage doit être sélectionné pour maintenir l’équilibre et la bonne durée de vie de chaque cellule. Pour les batteries au lithium haute tension (>20 cellules), il faut envisager d’utiliser un système de gestion de batterie (BMS) avancé pour surveiller les performances de chaque cellule et assurer un fonctionnement plus sûr de la batterie.

Les employés doivent porter des bracelets statiques pour éviter d’endommager le PCM/BMS en raison de l’électricité statique.

Il y a différentes étapes en fonction de la conception de la batterie. Si la conception implique un soudage par points PCM sur la batterie, il n’est pas nécessaire de souder. Une inspection de qualité est également nécessaire pour vérifier les points de soudure par points entre le PCM et la batterie.

Si une soudure est nécessaire pour le PCM/BMS ou pour connecter des vis au pack, des contrôles ponctuels doivent être effectués sur les points de soudure et les assemblages vissés pour garantir la qualité. Pour les fils de collecte de tension, ils doivent être connectés dans l’ordre de B-, B1... à B+ ou soudé après avoir retiré la fiche du fil de collecte de tension. Une fois la soudure terminée, la précision de la prise de collecte doit être testée avant de la connecter au BMS.

- Semi-fini produit isolation

Les fils de collecte de tension, les conducteurs et les fils de sortie positifs/négatifs doivent être correctement sécurisés et isolés. Les matériaux couramment utilisés pour l’isolation comprennent le ruban adhésif haute température, le papier d’orge des hautes terres, les panneaux époxy, les attaches zippées, etc. Il est important d’être conscient de la sécurité et d’éviter une pression excessive ou un empilement sur les fils de collecte de tension ou les conducteurs de sortie, car cela peut entraîner des dommages et des courts-circuits.

- Analyse de produits semi-finis

Après avoir ajouté le BMS à la batterie, un test de produit semi-fini peut être effectué. Les tests courants comprennent les tests simples de charge-décharge, les tests de résistance interne du pack, les tests de capacité du pack, les tests de surcharge du pack, les tests de décharge excessive du pack, les tests de court-circuit et les tests de surintensité. S’il y a des exigences particulières, des tests supplémentaires tels que des tests à haute et basse température, des tests de perforation d’aiguilles, des tests de chute, des tests de brouillard salin, etc., peuvent être nécessaires. Il est important de noter que les tests spéciaux de batteries au lithium peuvent être destructeurs, il est donc recommandé de les échantillonner.

Une attention particulière doit être portée à l’endurance de la batterie lors de ces tests. Par exemple, lors des tests de surcharge du pack, le BMS doit être capable de résister à une tension élevée. Lors des tests de court-circuit, le BMS doit être capable de résister à une tension et à un courant élevés. Lors des tests de surintensité, le BMS doit être capable de résister aux courants d’impulsion, et ainsi de suite.

- PAcking

Cette étape nécessite également de prendre en compte la conception. Cependant, avant l’emballage, il est essentiel de s’assurer de l’isolation des fils d’acquisition du signal et des bornes positive et négative de la batterie.

Pour les batteries enveloppées de PVC, une machine thermorétractable est utilisée. Pour les batteries scellées avec la technologie des ultrasons, une machine de scellage par ultrasons est utilisée. Les batteries avec des boîtiers extérieurs métalliques nécessitent l’assemblage du boîtier extérieur. Tout au long de ce processus, il est important de manipuler la batterie avec soin, en évitant les collisions et la pression excessive. Les fils doivent être bien isolés pour éviterCourts-circuits.

- Test de la batterie

Les paramètres de l’ensemble des testeurs sont définis, et l’ensemble des testeurs est testé sur la batterie.

Principaux éléments de test : tension d’expédition, résistance interne, charge et décharge simples.

Eléments de test facultatifs : surintensité, court-circuit.

- Emballage et expédition

Emballez les boîtes en fonction de la taille de la mousse moulée et ne les placez pas au hasard. Lors du transport de la batterie, vous avez surtout peur des emballages internes vides. Assurez-vous qu’il y a suffisamment de mousse à l’intérieur pour le rembourrage afin d’éviter tout dommage pendant le transport. Grande batterie, pour des raisons de sécurité, vous devez organiser l’expédition du cadre en bois.

Au-dessus, tous les processus et la qualité doivent être suivis et contrôlés en place. Chaque poste nécessite des employés qualifiés pour effectuer un travail qualifié, assurant la qualité tout en augmentant la vitesse.