改革开放以来,我国制造业发展迅速,并迅速推动了工业化进程。中国制造业的发展与工业化进程和经济全球化进程密切相关。中国充分发挥比较优势,积极参与全球制造业价值链的分工。在推动本国制造业发展和工业化的同时,也为世界经济增长和经济全球化进程做出了贡献。在电子产品的生产过程中,配件放置技术已经从原来的劳动密集型手工+传统设备生产过程转变为相对灵活、较好的机器人组装方式,正在逐渐被技术密集型的自动安装系统所取代。全自动高精度辅料贴装设备的出现,从根本上改变了传统的辅料贴装生产经营方式。

人工

产品组装的过程根据操作流程进行分解。由于产品流程的难度,花费的时间也不一致。为了保证生产周期的最大效率,工程师需要合理设计产品的每一道工序,以便于实现,有的可以直接组装,精度要求高的位置需要通过配套的半自动设备手动组装。由于生产速度的影响,有些工序由一名操作员执行,有些工序由多名操作员执行。

手工作业的特点

- 生产能力低,依赖员工的熟练程度

- 招聘和管理困难

- 手动放置质量不稳定

- 手动放置的准确性较低

- 综合成本高

传统环线操作

产品放置在输送载体中(载体一般为一出二结构),通过皮带输送机输送到指定位置。机器接收到载具已到达工作区域的信号后,设备定位机构驱动产品定位夹具进行装载。工具中的产品定位,机械臂将抓取的辅料贴在产品上,设备定位机构返回原点,输送车辆接收到信号后将产品运送到下一道工序,直到所有工序依次完成

环线特征

- 采用环带轨道线,可集成螺丝机、检测等流程。

- 产品放置精度的保证完全取决于模切配件和夹具的加工精度。

- 对进货辅助材料的要求非常高。XYW三个方向的误差不能超过0.1mm,卷材不能漏料,所以换片材换卷材的综合成本增加了30%以上。

- 定位夹具专用于专机,更换型号时需要更换整套定位夹具和吸嘴,使用成本高。

- 更换新旧产品需要很长时间,因为这种类型的模型有很多调整位置,所有调整位置都完全取决于操作者的经验。

- 工程能力:设备精度一般,只能满足贴装精度为≥±0.3mm的产品的贴装精度,且有5%±2%的不良率,嵌入配件的机器附着基本不可能。

手臂贴片机操作

手臂贴片机在使用上具有高度的灵活性,因此在手臂贴片机的应用中,有两种高度集成的带有视觉系统的应用和更传统的没有视觉系统的实现方式。其中,无视觉系统的应用处理方法与圆形线基本相似。与圆线设备相比,手臂安装结构的成本更高,但灵活性优于圆线,最终选择是否拥有视觉系统取决于最终用户的产品要求。最常用的是四轴机器人,主要是EPSON和YAMAHA应用最广泛。

Arm贴片机特点(带视觉系统)

- 柔韧性好,适应性强,可满足从上料、贴机、下料的整个生产过程

- 性能稳定、故障率低、维护成本低

- 辅料成本低于圆线,按模型分整套辅料价格与人工辅料基本相同

- 夹具专用于专机,换型时需要更换整套定位夹具和吸嘴,使用成本高

- 头部可配备1-4个不同规格的吸嘴,通过视觉定位系统可实现≤±0.025mm的贴装精度

高精度贴装线

全自动高精度贴装机是通过移动贴装头,将辅料准确、稳定地抓取并放置在贴装产品的指定位置,实现高速、高精度的贴装。深圳市太璞自动化设备有限公司最新第一代高精度贴片机采用模块化设计,可根据工艺要求自由匹配机器数量和类型,从而最大限度地降低客户的使用成本,提高生产效率和贴装精度。

高精度贴装线的特点

- 精准识别定位系统:全自动高精度贴装线拥有自主研发的精准图像识别定位系统。value、MARK point、right angle等特征识别来贴装不同的产品,并使用专业的视觉系统进行全程定位和分析,以减少错误的发生。

- 使用成本:在辅材方面,可兼容多排或单排方式,在辅料缺陷、来料短缺、辅料定位精度等方面可降低辅料成本。

- 防呆功能:可视化软件可识别因喂料不规则造成的放置不良,最大程度防止不合格品和不良品流出。

- 多功能性:整机采用模块化、标准化设计,轨道采用国际标准设计,可随意与国际标准设计产品连接。飞达(自主研发)拥有独立的操作系统,可随意与其他设备配套使用。夹具采用通用设计,可根据产品规格执行自动调整等功能。

- 安全性:整线采用闭环控制系统,每条线、进出料位置都有安全保护装置,整机严格按照国首页法律法规的要求设计。

- 储存:主机采用工控机,可根据使用要求存放。对于已有生产记录的产品,只需调出原始单据即可快速生产。当设备因外部因素停止运行时,只需更换存储的生产数据即可再次调用,减少因程序丢失而造成的调试工时。

配件要求

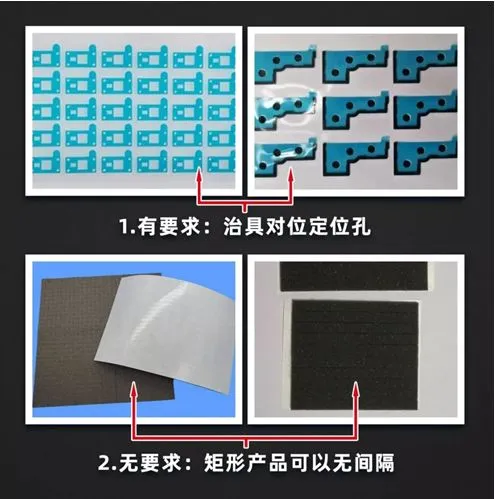

- 人工安装配件人工安装配件的特点.

- 来料法:来料片状。

- 有位置精度要求的来料:在产品的镂空位置做定位孔模切,手工作业时与夹具对齐配合。

- 对位置精度低的要求:为了降低辅助材料的成本,模切工艺一般采用无间隔的设计,主要体现在矩形产品上。

- 对模切加工技术的要求相对较低,工艺灵活性相对较强,带定位孔的模切产品成本相对较高,浪费量相对较大(同时层压多种模式的产品时更为明显),整体辅料成本较低。

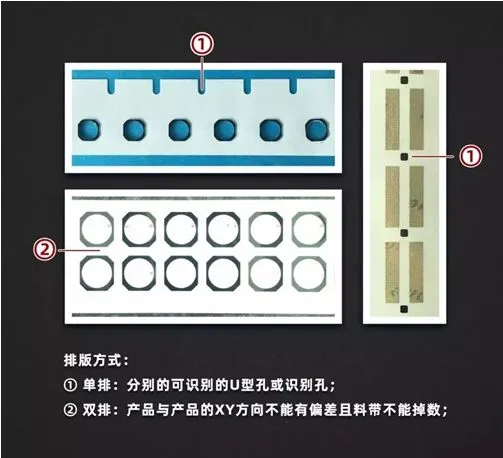

- 环线配件环线配件的特点。

- 根据辅料的大小,卷料排版一般采用单排或两排来料。

- 对产品之间的距离和相对位置有严格的要求,产品与侧面的距离(模切痛点1)。

- 泄漏和缺料会增加设备的抛出率。单行排版方法不影响它。只要缺少其中一种辅助材料,就需要扔掉双排法(受贴装方式限制,模切痛点2)。

- 由于它只能接受单排或双排来料,因此使用模切设备的成本非常高。以单排为例,如果一次可以生产八种辅料,则模切设备1H的加工量将是单排的8次。

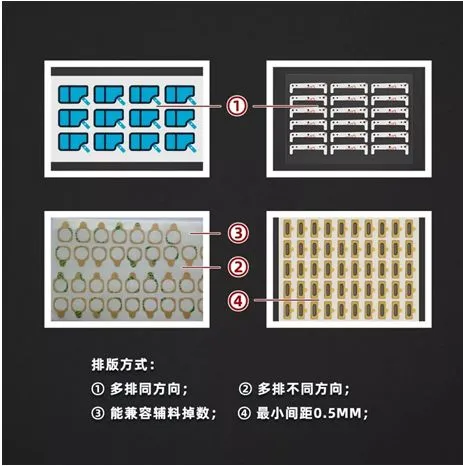

3.手臂贴片机配件

手臂贴片机辅助材料的特点

- 与上述带间距的辅助材料的布局兼容。

- 兼容单列和多行排版,排版更灵活,产品间最小距离可缩小到0.5mm,需要结合产品工艺难度。

- 对于辅料的排版更加灵活,可实现多排、多方位的排列。

台普表面贴装机的优势

适用范围:

需要贴装配件的产品包括手机中框、手机电池后盖、笔记本电脑、智能穿戴设备、导航仪、FPC、PCBA、精密冲压件、注塑件(包括微曲面)等。可贴装的辅助材料包括绝缘胶、双面胶、导电泡棉、导电胶、导电布、高温胶、导电铜箔、PET片材、SUS增强片、石墨片等。

设备优势

- 场地利用率高:设备设计紧凑合理,占地面积少,节省厂房租赁成本。尺寸:L766W890系列H1500mm,已经是业内最窄的。

- 灵活的机器组合和较高的机器利用率:单模块设计可以根据客户的产品要求自由灵活地组合机器。

- 智能识别:CCD视觉、光纤传感器定位识别,无需夹具,大大降低设计、生产、存储、管理等专项费用,有效防止重贴和漏装。

- 产能高:目前整线产能达到1200PCS/H,单次贴装需要1.0-1.5s/件辅料。

- 兼容性强,场地利用率高:双头安装,可同时贴装两种不同或相同的辅助材料。

- 快速换型:采用工控机控制,程序集成,插件式给料机快速换料,操作简便,可进行离线调试和维护,可采用昼夜班生产不同型号的产品。

- 自包含的MES数据集成:可视化读取二维码,上传数据,有效追溯信息管理来源。

- 产品良率高:皮带传动自带导向机构,光纤感应对接位置,有效减少产品碰撞,不卡机或卡料,减少损坏和报废产品。

- 贴装精度高(±0.05mm):机器的XY轴传动采用开模铸造一体成型,结构紧凑,变形小,精度高,使用寿命长。

高精度智能贴装机对辅料要求低,适用性强。可满足各种微型产品和微曲面产品的高精度贴装要求。是电子产品组装厂减少劳动力、提高效率的完美设备。