改革開放以来、中国の製造業は急速に発展し、工業化のプロセスを推進してきました。中国の製造業の発展は、工業化のプロセスと経済のグローバル化のプロセスと密接に関連しています。中国はその比較優位を十分に発揮し、世界の製造バリューチェーンの分業に積極的に参加してきました。自国の製造業の発展と工業化を促進する一方で、世界経済の成長と経済のグローバル化のプロセスにも貢献しています。電子製品の生産工程では、付属品の配置技術は、元の労働集約的なマニュアル+従来の機器の製造プロセスから、比較的柔軟で優れたロボット組み立て方法に変更され、技術集約型の自動取り付けシステムに徐々に置き換えられています。全自動高精度補助材料配置装置の出現は、補助材料配置の従来の製造および操作方法を根本的に変えました。

手作業

製品の組み立て工程は、操作工程に応じて分解されます。製品プロセスの難しさにより、費やされる時間も一貫性がありません。生産サイクルの効率を最大限に高めるために、エンジニアは製品の各プロセスを合理的に設計して実現を容易にする必要があり、一部は直接組み立てることができ、高精度が要求される位置は半自動装置を一致させて手動で組み立てる必要があります。生産速度の影響により、1人のオペレーターが行う工程もあれば、複数のオペレーターが行う工程もあります。

手作業の特徴

- 生産能力が低く、従業員の習熟度に依存

- 採用・管理が難しい

- 手動配置の品質が不安定です

- 手動配置の精度は低い

- 高い総合コスト

従来のリングライン操作

搬送キャリア(キャリアは一般的にワンアウトツー構造)に製品を入れ、ベルトコンベアで指定位置まで搬送します。キャリアが作業エリアに到着したという信号を機械が受信すると、機器の位置決め機構が製品の位置決め固定具を駆動してローディングを実行します。ツール内の製品が配置され、ロボットアームがつかんだ補助材料を製品に取り付け、機器位置決め機構が原点に戻り、搬送車両が信号を受信して製品を次のプロセスに輸送し、すべてのプロセスが順番に完了します

リング ラインの特徴

- スクリューマシン、検出、その他のプロセスを統合できるリングベルトトラックラインを採用します。

- 製品の配置精度の保証は、型抜きアクセサリーや固定具の加工精度に完全に依存します。

- 入ってくる補助材料の要件は非常に高いです。XYWの3方向の誤差は0.1mmを超えてはならず、コイル材料が材料を漏らすことはできないため、シート材料をコイル材料に変更するための包括的なコストは30%以上増加します。

- 位置決め治具は専用機専用で、機種変更の際は位置決め治具と吸引ノズルの全セットを交換する必要があり、使用コストが高くなります。

- このタイプのモデルには多くの調整位置があり、すべての調整位置はオペレーターの経験に完全に依存しているため、新旧の製品を交換するには長い時間がかかります。

- エンジニアリング能力:機器の精度は平均的であり、配置精度が≥±0.3mmの製品の配置精度を満たすことができ、不良率は5%±2%であり、組み込みアクセサリの機械取り付けは基本的に不可能です。

アーム装着機の操作

アーム配置機は使用の柔軟性が高いため、ビジョンシステムを備えた高度に統合されたアプリケーションと、アーム配置機のアプリケーションにはビジョンシステムを使用しない従来の実装方法の2種類があります。その中で、ビジョンシステムのないアプリケーション処理方法は基本的に円形ラインの処理方法と似ています。円形ライン装置と比較して、アーム取り付け構造のコストは高くなりますが、柔軟性は円形ラインよりも優れており、ビジョンシステムを持つかどうかの最終的な選択は、エンドユーザーの製品要件に依存します。最も一般的に使用されているのは4軸ロボットで、主にエプソンとヤマハが最も広く使用されています。

アーム装着機の特徴(ビジョンシステム付)

- 優れた柔軟性と強力な適応性により、ローディング、マシンのスティッキング、アンロードからの生産プロセス全体を満足させることができます

- 安定した性能、低い故障率、低いメンテナンスコスト

- 補助材料のコストは円形の線のコストよりも低く、モデルに応じた補助材料の全セットの価格は基本的に手動の補助材料の価格と同じです

- 治具は専用機専用で、モデル変更の際は位置決め治具と吸引ノズルの全セットを交換する必要があり、使用コストが高くなります

- ヘッドには、さまざまな仕様の1〜4個の吸引ノズルを装備でき、視覚的な位置決めシステムにより≤±0.025mmの配置精度を達成できます

高精度実装ライン

全自動高精度実装機は、配置ヘッドを移動させることにより、付属製品の指定された位置に補助材料を正確かつ安定してつかみ、配置して高速かつ高精度な配置を実現することです。深センTaipuオートメーション機器有限公司最新の第1世代の高精度配置機は、プロセスの要件に応じて機械の数と種類を自由に一致させることができるモジュラー設計を採用しているため、顧客の使用コストを最小限に抑え、配置の生産効率と精度を向上させます。

高精度実装ラインの特長

- 正確な識別および位置決めシステム:全自動の高精度配置ラインには、自社開発の正確な画像識別および位置決めシステムがあります。値、MARKポイント、直角、その他の機能認識により、さまざまな製品を実装し、プロフェッショナルなビジョンシステムを使用してプロセス全体で位置決めと分析を行い、エラーの発生を減らします。

- 使用コスト:補助材料に関しては、多列または単列の方法と互換性があり、補助材料の欠陥、入荷材料の不足、および補助材料の位置精度の点で補助材料のコストを削減できます。

- フールプルーフ機能:ビジュアルソフトウェアは、不規則な供給によって引き起こされる不適切な配置を特定し、不適格な製品や不良製品の流出を最大限に防ぐことができます。

- 汎用性:機械全体がモジュール式で標準化された設計を採用し、トラックは国際標準設計を採用し、国際標準設計製品と自由に接続できます。Feida(Independent Research and Development)は独立したオペレーティングシステムを備えており、他の機器と自由に使用できます。備品普遍的な方法で設計されており、製品仕様に応じた自動調整などの機能を実行できます。

- 安全性:全ラインは閉ループ制御システムを採用しており、各ライン、供給および排出位置に安全保護装置があり、機械全体は国内法および規制の要件に厳密に従って設計されています。

- ストレージ:メインマシンは産業用コンピューターを採用しており、使用要件に応じて保存できます。既存の生産記録がある製品の場合、元のドキュメントを呼び出すだけで迅速に作成できます。外部要因により機器が動作を停止した場合、交換するだけで済みます保存された生産データを再度呼び出すことができるため、プログラムの損失によるデバッグ工数が削減されます。

アクセサリの要件

- 人工取り付けアクセサリー人工取り付けアクセサリーの特徴.

- 入荷材料方法:受入材料をフレークします。

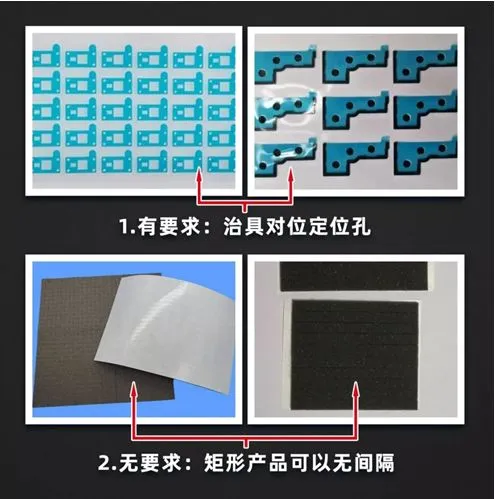

- 位置精度要件のある入荷材料:製品のくり抜かれた位置で位置決め穴の型抜きを行い、手動作業中に治具に合わせて取り付けます。

- 低い位置精度の要件:補助材料のコストを削減するために、型抜きプロセスは一般的に間隔のない設計を採用しており、これは主に長方形の製品に反映されています。

- ダイカット加工技術の要件は比較的低く、プロセスの柔軟性は比較的強く、位置決め穴のあるダイカット製品のコストは比較的高く、廃棄物は比較的大きく(複数のモードを持つ製品を同時にラミネートする場合により明白です)、および全体的な補助材料コストは低くなっています。

- リングラインアクセサリーリングラインアクセサリーの特徴。

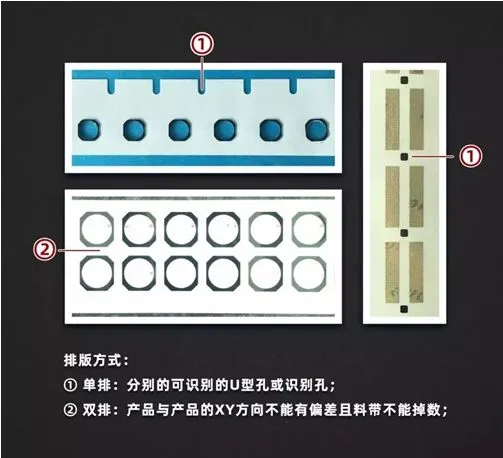

- 補助材料のサイズに応じて、ロール材料の植字は一般的に1列または2列の入荷材料を採用しています。

- 製品と相対位置との距離、および製品と側面との距離(型抜きの問題点1)には厳しい要件があります。

- 漏れや材料の不足により、機器の投球率が増加します。単一行の組版方法はそれに影響を与えません。複列方式は、補助材料が1つ欠けている限り捨てる必要があります(取り付け方法、型抜きの問題点2によって制限されます)。

- 1列または2列の入荷材料しか受け入れることができないため、型抜き装置の使用コストは非常に高くなります。1列を例にとると、一度に8つの補助材料を生産できる場合、型抜き装置の1Hの処理量は1列8倍になります。

3.アーム配置機アクセサリー

アーム装着機用補助材料の特徴

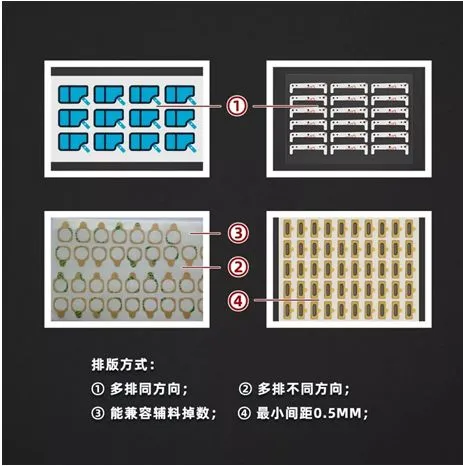

- 上記の補助材料の間隔を空けてレイアウトに対応。

- 単一列および複数行の組版と互換性があり、組版はより柔軟で、製品間の最小距離を0.5mmに短縮できますが、製品技術の難しさと組み合わせる必要があります。

- 補助材料の組版に柔軟性があり、多列および多方向の配置を実現できます。

TaiPu表面実装機の利点

適用範囲:

搭載アクセサリーが必要な製品には、携帯電話のミドルフレーム、携帯電話のバッテリー裏表紙、ノートパソコン、スマートウェアラブルデバイス、ナビゲーター、FPC、PCBA、精密プレス部品、射出成形部品(マイクロ曲面を含む)などがあります。実装可能な補助材料は、絶縁接着剤、両面接着剤、導電性フォーム、導電性接着剤、導電性クロス、高温接着剤、導電性銅箔、PETシート、SUS補強シート、グラファイトシートなどです。

設備の利点

- 高いサイト利用率:機器はコンパクトでリーズナブルな設計で、占有する土地が少ないため、プラントのレンタルコストを節約できます。外形寸法: L766W890H1500mm、すでに業界で最も狭い。

- 柔軟な機械の組み合わせと高い機械稼働率:単一のモジュール設計により、お客様の製品要件に応じて機械を自由かつ柔軟に組み合わせることができます。

- インテリジェントな認識:CCDビジョン、光ファイバーセンサーの位置決めと認識、備品の必要がないため、設計、製造、保管、管理などの特定の費用が大幅に削減され、再投稿や取り付けの見逃しを効果的に防止します。

- 高い生産能力:全ラインの現在の生産能力は1200PCS / Hに達し、1回の配置には1.0〜1.5秒/個の補助材料が必要です。

- 強力な互換性と高いサイト利用率:ダブルヘッドマウント、2つの異なるまたは同じ補助材料を同時に取り付けることができます。

- 迅速なモデル変更:産業用コンピュータ制御、プログラム統合、迅速な材料交換のためのプラグインフィーダー、簡単な操作、オフラインデバッグとメンテナンスを行うことができ、昼と夜のシフトを使用して製品の異なるモデルを生産できます。

- 自己完結型のMESデータ統合:QRコードを視覚的に読み取り、データをアップロードし、情報管理のソースを効果的に追跡します。

- 高い製品歩留まり:ベルト伝動には独自のガイド機構があり、光ファイバーがドッキング位置を感知するため、製品の衝突を効果的に減らし、機械や材料を詰まらせず、損傷や製品の廃棄を減らします。

- 高い配置精度(±0.05mm):機械のXY軸伝達は、型開きと鋳造によって一体的に形成されており、コンパクトな構造、小さな変形、高精度、長寿命を備えています。

高精度のインテリジェント実装機は、補助材料に対する要件が低く、適用性が強いです。さまざまな小さな製品やマイクロカーブ製品の高精度な取り付け要件を満たすことができます。これは、電子製品組立工場が労力を削減し、効率を高めるのに最適なデバイスです。