DeLIDIANBIJI

01 Introdução ao processo de polpação

1.1 A importância do processo de fabricação de celulose

O limite de desempenho das baterias de íons de lítio é determinado pelo sistema químico utilizado, incluindo os materiais ativos para o cátodo e o ânodo, bem como o eletrólito. No entanto, o desempenho real depende crucialmente da microestrutura do eletrodo, que é determinada principalmente pela microestrutura da pasta e pelo processo de revestimento. Nesse contexto, a microestrutura da pasta desempenha um papel dominante. Portanto, há uma alegação amplamente reconhecida de que a influência do processo de fabricação no desempenho das baterias de íons de lítio é de pelo menos 70% nos processos em estágio inicial e, dentro desses processos, o impacto do processo de fabricação de celulose sozinho é responsável por pelo menos 70%. Em outras palavras, o processo de fabricação de celulose contribui com aproximadamente metade da influência geral.

1.2 Composição da pasta e estado disperso ideal de cada componente

Os materiais dos eletrodos das baterias de íons de lítio consistem em três componentes principais: materiais ativos, aditivos condutores e aglutinantes. Entre eles, o material ativo constitui a grande maioria do peso total, geralmente variando de 90% a 98%, enquanto as proporções de aditivos condutores e aglutinantes são relativamente pequenas, geralmente entre 1% e 5%. Esses componentes principais diferem significativamente em suas propriedades físicas e tamanhos. As partículas do material ativo normalmente variam de 1 a 20 μm, enquanto a maioria dos aditivos condutores são materiais de nanocarbono. Por exemplo, o negro de fumo comumente usado tem diâmetros de partículas primárias na faixa de dezenas de nanômetros, e os nanotubos de carbono têm diâmetros geralmente abaixo de 30 nm. O aglutinante é um material polimérico que pode se dissolver em solventes ou formar microemulsões em solventes.

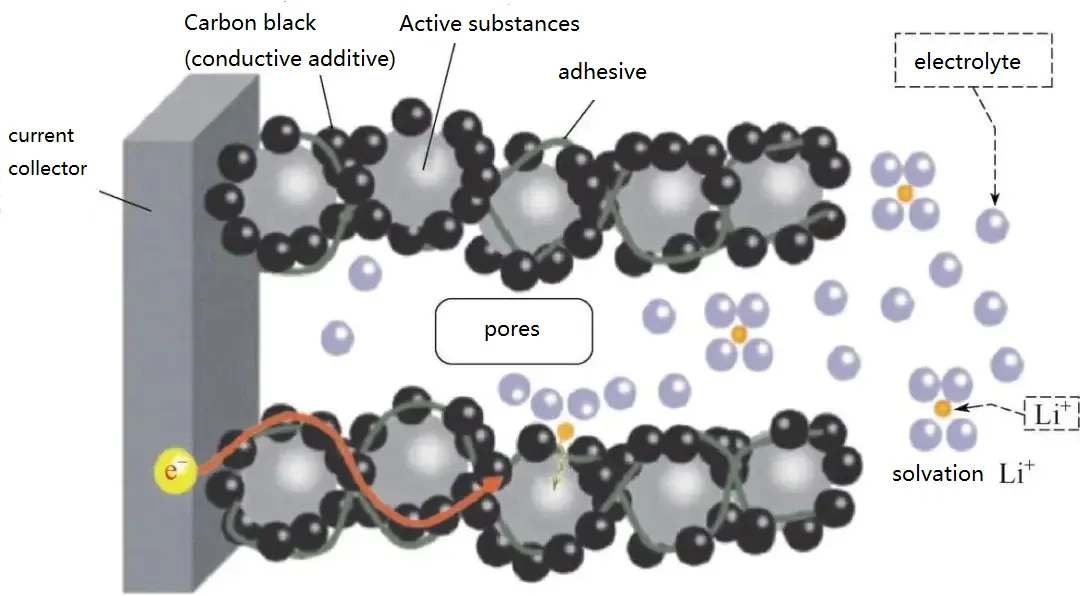

O eletrodo de uma bateria de íons de lítio precisa atingir um bom transporte de elétrons e íons, o que requer o estado de distribuição do material ativo, aditivos condutores e aglutinantes para atender a certos requisitos. O estado ideal de distribuição de cada material no eletrodo é ilustrado na figura, onde o material ativo está totalmente disperso, os aditivos condutores estão totalmente dispersos e em contato suficiente com o material ativo, formando uma boa rede condutora eletrônica, e o aglutinante é distribuído uniformemente no eletrodo, unindo o material ativo e os aditivos condutores para formar um eletrodo coesivo.

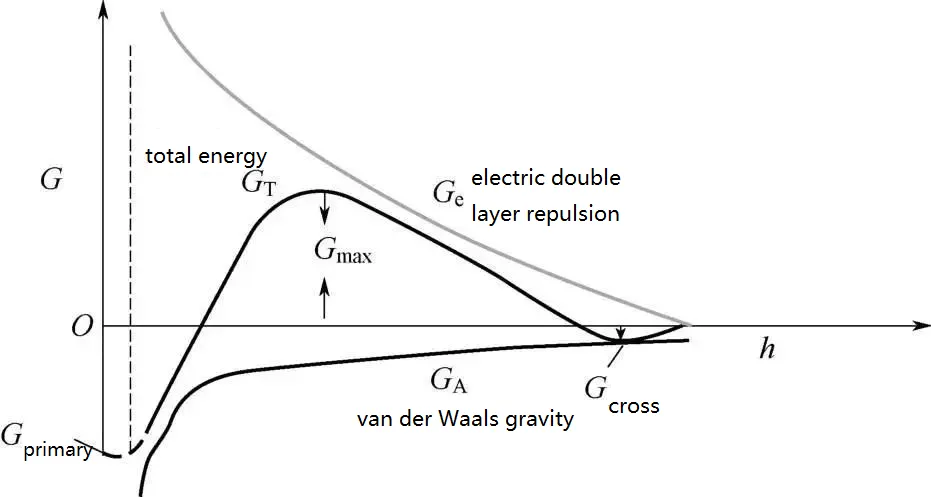

Para atingir a microestrutura desejada do eletrodo, é necessário obter uma pasta com a microestrutura correspondente durante o processo de fabricação da polpa. Isso significa que o material ativo, os aditivos condutores e os aglutinantes na pasta devem estar totalmente dispersos e deve haver uma boa ligação entre os aditivos condutores e o material ativo, bem como entre o aglutinante e os aditivos condutores/material ativo. Além disso, o estado de dispersão de cada componente na pasta deve ser estável. A pasta é essencialmente uma suspensão onde partículas sólidas são dispersas em um líquido. Várias forças atuam entre as partículas na suspensão, e as forças atrativas entre as partículas formadas pelas interações de van der Waals são a principal causa da agregação de partículas. Para evitar essa agregação, é necessário ter um certo nível de repulsão entre as partículas. Os tipos comuns de repulsão incluem repulsão eletrostática e impedimento estérico causado por cadeias poliméricas. A teoria DLVO (teoria de Deryaguin-Landau-Verwey-Overbeek) é uma teoria clássica usada para descrever a estabilidade das dispersões coloidais. Ele considera os efeitos combinados da repulsão eletrostática e da atração de van der Waals. Como mostrado na figura, a energia total formada pela repulsão eletrostática e pelas forças de van der Waals atinge um valor máximo (Gmax) a uma certa distância. Este valor máximo forma uma barreira de energia, impedindo que as partículas se aproximem e formem gprimary.

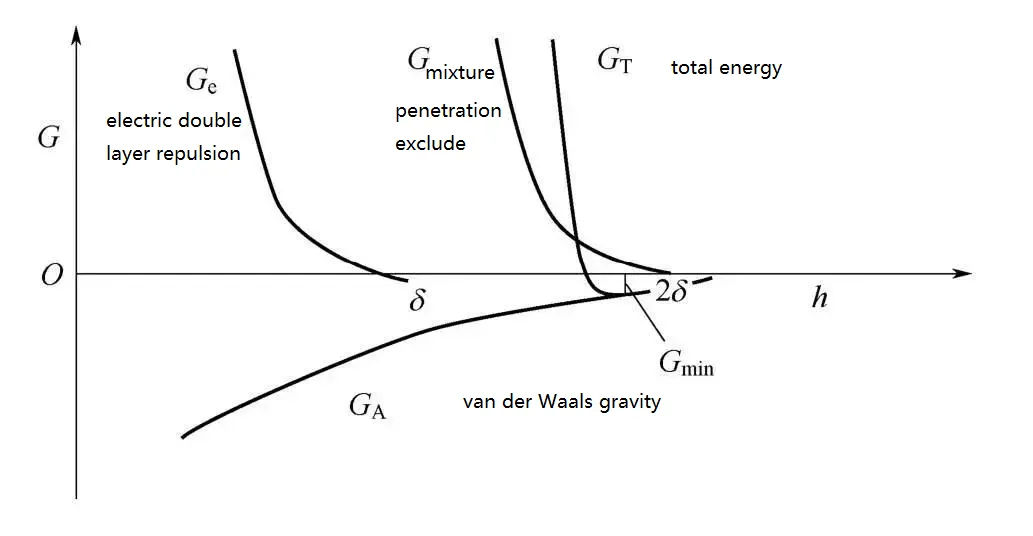

Na pasta de baterias de íons de lítio, o obstáculo estérico formado pela adsorção de cadeias de polímeros aglutinantes nas superfícies das partículas desempenha um papel crucial na estabilidade da pasta. Quando as moléculas aglutinantes adsorvem nas superfícies das partículas para formar uma camada de adsorção, as camadas de adsorção em duas superfícies de partículas se aproximam. Devido ao impedimento estérico, uma energia de interação é gerada. A força de impedimento estérico, juntamente com a repulsão eletrostática e a atração de van der Waals, constitui a energia total de interação entre as partículas, conforme mostrado na figura.

Portanto, para evitar a agregação de partículas na pasta, é necessário que as cadeias poliméricas do ligante sejam adsorvidas nas superfícies das partículas, criando um certo nível de impedimento estérico. Isso permite que o estado de dispersão da pasta permaneça estável por um longo período de tempo.

1.3 O processo microscópico de fabricação de celulose

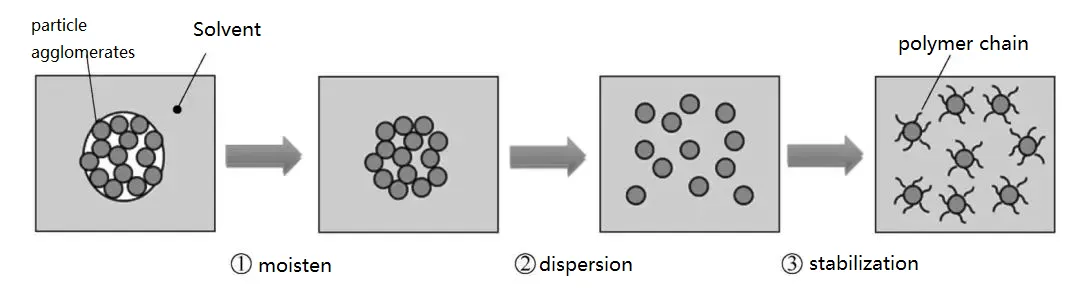

O processo de fabricação de celulose na fabricação de baterias de íons de lítio envolve a dispersão uniforme de materiais ativos e aditivos condutores em um solvente, formando uma pasta estável sob a influência de cadeias poliméricas aglutinantes. Do ponto de vista microscópico, esse processo normalmente inclui três estágios principais: umedecimento, dispersão e estabilização, conforme ilustrado na figura.

O estágio de umedecimento é o processo de obter contato suficiente entre o solvente e as superfícies das partículas. Envolve o deslocamento do ar dos aglomerados de partículas e sua substituição pelo solvente. A velocidade e a eficácia desta etapa dependem da afinidade entre as superfícies das partículas e o solvente, bem como do equipamento e processo de fabricação de celulose.

O estágio de dispersão é o processo de quebra de aglomerados de partículas. A velocidade e a eficácia desse estágio são influenciadas pelas características do material, como tamanho de partícula, área de superfície específica e forças entre partículas. Além disso, a intensidade da dispersão e o processo de dispersão estão intimamente relacionados à eficiência desse estágio.

O estágio de estabilização envolve a adsorção de cadeias poliméricas nas superfícies das partículas para evitar a reagregação entre as partículas. A velocidade e a eficácia desta etapa dependem das características do material, da formulação, bem como do equipamento e do processo de fabricação de celulose.

Deve-se notar que nem todos os materiais passam pelas três etapas simultaneamente ao longo de todo o processo de fabricação da celulose. Diferentes partes da pasta podem estar em diferentes estágios. Por exemplo, algumas partes da pasta podem ter entrado no estágio de estabilização, enquanto outras ainda estão no estágio de umedecimento. Essa situação é bastante comum e contribui para a complexidade e dificuldade no controle do processo de fabricação da celulose.

1.4 Equipamentos e Processos de Dispersão para Polpas Abrasivas

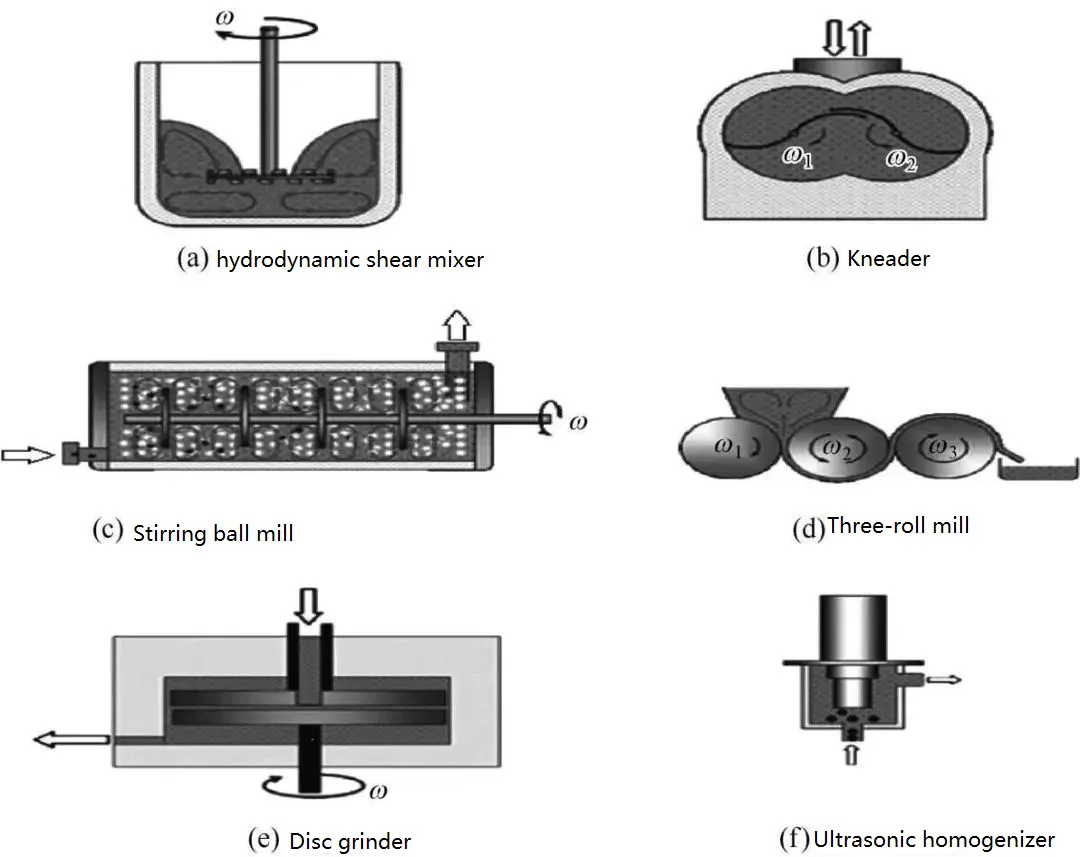

O equipamento usado para dispersão de lama pode ser amplamente categorizado em dois tipos. O primeiro tipo envolve dispositivos que utilizam forças de cisalhamento geradas pelo movimento do fluido para dispersar aglomerados de partículas. Isso inclui vários tipos de misturadores e amassadeiras equipados com diferentes tipos de lâminas de agitação. Também inclui fresadoras de três eixos e moinhos de disco. O segundo tipo envolve equipamentos que usam esferas de moagem para impactar aglomerados de partículas e obter dispersão, como moinhos agitados. Além disso, existem alguns dispositivos de dispersão especializados, como dispersores ultrassônicos, que utilizam cavitação e microjatos instantâneos gerados por ultrassom para dispersar aglomerados de partículas. Esses diferentes tipos de equipamentos de dispersão são ilustrados na figura.

Nem todos os equipamentos de dispersão mencionados acima são adequados para a produção de lama em baterias de íons de lítio. Por exemplo, o uso de esferas de moagem em moinhos agitados gera forças de impacto significativas, que podem danificar o revestimento superficial de alguns materiais ativos e até resultar em sua fragmentação. Como resultado, os moinhos agitados raramente são usados na produção de lama para baterias de íons de lítio. Os dispositivos de dispersão ultrassônica também não são adequados para pastas de alto teor de sólidos e alta viscosidade. No entanto, a pasta para baterias de íons de lítio normalmente tem alto teor de sólidos (60% a 80% para pasta de eletrodo positivo, 40% a 60% para pasta de eletrodo negativo) e alta viscosidade (20 a 200 Pa·s), tornando-as inadequadas para dispersão usando dispersores ultrassônicos.

Na prática, o equipamento usado para a produção de lama em baterias de íons de lítio depende de forças de cisalhamento geradas pelo movimento do fluido para dispersão. Isso inclui misturadores, amassadeiras e o equipamento mais típico, o misturador Twin planet, que será detalhado na Seção 2. O processo de produção de pasta também tem um impacto significativo nas propriedades das pastas de bateria de íons de lítio. Por exemplo, as propriedades da pasta podem variar muito, dependendo da ordem de adição de diferentes materiais. Relatórios da literatura mostraram que o uso de duas sequências de alimentação diferentes para preparar pastas para materiais de eletrodo ternário positivo de níquel-cobalto-manganês resulta em diferenças significativas nas características da pasta e no desempenho do eletrodo. A segunda sequência de alimentação produz uma pasta de maior teor de sólidos, com resistência ao descascamento e condutividade do eletrodo muito maiores. Isso ocorre porque a pré-mistura dos aditivos condutores com o material principal permite que os aditivos condutores revestissem a superfície do material principal, reduzindo os aditivos condutores livres. Isso, por sua vez, reduz a viscosidade da pasta e minimiza a agregação dos aditivos condutores durante a secagem, facilitando a formação de uma boa rede condutora.

Atualmente, existem dois tipos principais de processos de produção de lama comumente usados na indústria de baterias de lítio, conhecidos como processo úmido e processo seco. A principal diferença entre eles está no conteúdo sólido inicial da pasta. O processo úmido envolve um teor inicial de sólidos mais baixo da pasta, enquanto o processo seco envolve um teor de sólidos inicial mais alto da pasta.

O fluxo do processo para a produção de lama úmida envolve primeiro misturar e dispersar os aditivos condutores e aglutinantes. Depois de atingir a dispersão completa, os materiais ativos são adicionados e posteriormente misturados e dispersos. Finalmente, uma quantidade apropriada de solvente é adicionada para ajustar a viscosidade para fins de revestimento. O aglutinante pode existir na forma em pó ou líquida. Preparar o aglutinante como uma solução facilita sua eficácia, embora algumas empresas também usem aglutinantes em pó diretamente. Deve-se notar que quando o aglutinante tem um alto peso molecular e grande tamanho de partícula, pode levar mais tempo para que o aglutinante se dissolva. Nesses casos, é necessário preparar o aglutinante como uma solução.

O fluxo do processo para a produção de pasta seca envolve primeiro a pré-mistura de materiais em pó, como materiais ativos e aditivos condutores. Em seguida, uma porção da solução aglutinante ou solvente é adicionada e a mistura é agitada ou amassada em condições de alto teor de sólidos e alta viscosidade. Posteriormente, a solução aglutinante ou solvente restante é gradualmente adicionada para diluição e dispersão. Finalmente, uma quantidade apropriada de solvente é adicionada para ajustar a viscosidade para fins de revestimento.

A característica do processo de produção de lama seca é que, no estágio inicial, a mistura e a dispersão (amassamento) são realizadas em condições de alto teor de sólidos e alta viscosidade. Nesta fase, o material está em um estado de pasta espessa e pastosa, e a força mecânica aplicada pela pá de agitação é forte. Além disso, há um atrito interno significativo entre as partículas, o que promove umedecimento e dispersão, resultando em um alto grau de dispersão. Portanto, o processo de produção de pasta seca pode encurtar o tempo de produção da pasta, e a pasta obtida tem menor viscosidade, permitindo maior teor de sólidos em comparação com o processo de produção de pasta úmida.

No entanto, é um desafio controlar o estado ideal do material no processo de produção de lama seca. Quando há mudanças no tamanho das partículas, área de superfície específica e outras propriedades físicas das matérias-primas, é necessário ajustar os parâmetros do processo, como o teor de sólidos intermediários, para atingir o estado de dispersão ideal. Isso pode afetar a eficiência da produção e a consistência lote a lote.

02 Status atual do equipamento de polpação

2.1 Equipamento de polpação tradicional – Misturador de planeta gêmeo

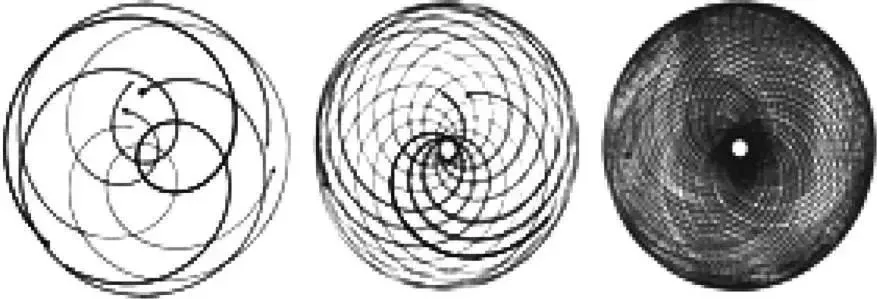

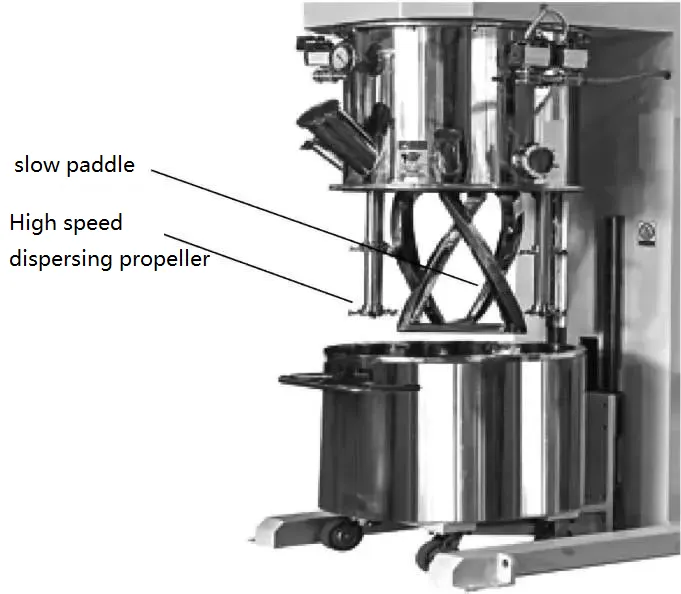

Atualmente, a produção doméstica e internacional de baterias de íons de lítio geralmente emprega processos tradicionais de agitação para a produção de lama, muitas vezes utilizando misturador de planeta gêmeo. O princípio de funcionamento de um tO Win Planet Mixer envolve o movimento combinado de 2 a 3 lâminas de agitação de baixa velocidade, que giram e giram simultaneamente. Esse movimento permite que as lâminas cubram todo o espaço dentro do tambor misturador, conforme mostrado no diagrama.

Com os avanços tecnológicos, houve mais melhorias nos equipamentos de produção de chorume. Além das lâminas de agitação de baixa velocidade existentes, foram adicionadas lâminas de dispersão de alta velocidade. Essas lâminas de dispersão de alta velocidade utilizam a rotação rápida do disco dentado para gerar fortes forças de cisalhamento. Isso permite uma maior dispersão da pasta pré-misturada, conforme mostrado no diagrama.

O misturador de planeta duplo tem a vantagem proeminente de ajustar facilmente os parâmetros do processo, como sequência de alimentação, velocidade e tempo para acomodar diferentes características do material. Também permite fácil retrabalho quando as propriedades da pasta não atendem aos requisitos, exibindo forte adaptabilidade e flexibilidade. Além disso, durante as trocas de produtos, especialmente para misturadores de pequena escala, a limpeza é relativamente simples.

No misturador de planeta gêmeo, a interação do material com as lâminas de agitação segue uma distribuição de probabilidade, exigindo um longo tempo de mistura para garantir uma mistura e dispersão completas de todos os materiais. Nos estágios iniciais, a preparação da pasta pode levar mais de 10 horas. Com melhorias contínuas no processo, especialmente a introdução de técnicas de produção de polpa seca, o tempo de produção foi reduzido para 3-4 horas. No entanto, devido a limitações inerentes, é um desafio reduzir ainda mais o tempo de produção de lama com o misturador de planeta gêmeo. A eficiência da produção de chorume é relativamente baixa e o consumo de energia por unidade é maior.

À medida que o volume do tambor de mistura aumenta, torna-se mais difícil obter uma dispersão uniforme. Atualmente, o volume máximo dos misturadores de planeta gêmeo usados para a produção de lama de bateria de íons de lítio não excede 2000 litros, com um tamanho máximo de lote de aproximadamente 1200 litros de polpa.

Os principais fabricantes de misturadores de planetas gêmeos incluem Ross dos Estados Unidos, Asada Iron Works e Inoue Mfg. do Japão e Hongyun Mixing Equipment da China. A tecnologia do misturador de planeta gêmeo é altamente madura.

2.2 O dispersor de alta velocidade de filme fino, um novo tipo de equipamento de dispersão de chorume, é introduzido para complementar a capacidade limitada de dispersão do misturador planetário duplo. Ao lidar com materiais difíceis de dispersar, como fosfato de ferro e lítio de tamanho de partícula pequena e negro de fumo condutor de alta área de superfície específica, o misturador planetário duplo pode ter dificuldades para obter uma dispersão eficaz. Portanto, é necessário um equipamento de dispersão mais eficiente, e o dispersor de alta velocidade de filme fino, desenvolvido pela PRIMIX no Japão, é uma excelente escolha para dispersão de pasta.

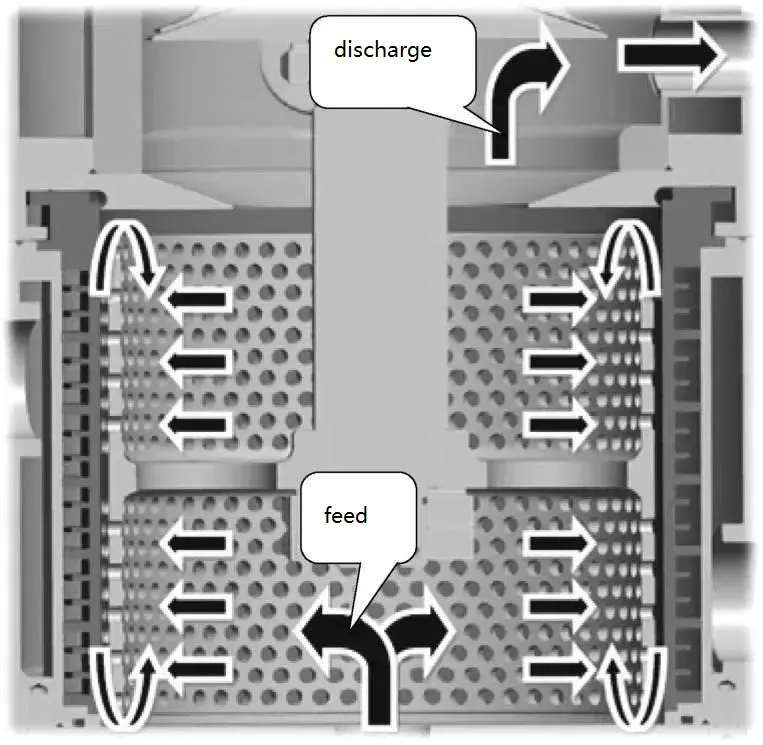

O princípio de funcionamento do dispersor de alta velocidade de filme fino é o seguinte: a pasta entra no recipiente de dispersão pelo fundo e gira em alta velocidade junto com a roda de dispersão. Sob a força centrífuga, a pasta é lançada contra a parede interna do recipiente de dispersão, formando um anel de pasta. Além disso, a pasta, influenciada pela força centrífuga, separa-se rapidamente da parede externa da roda de dispersão e impacta as paredes do vaso de dispersão. Simultaneamente, um vácuo momentâneo é formado na superfície da roda, facilitando a passagem da lama pelos orifícios de dispersão na roda, resultando na trajetória mostrada no diagrama.

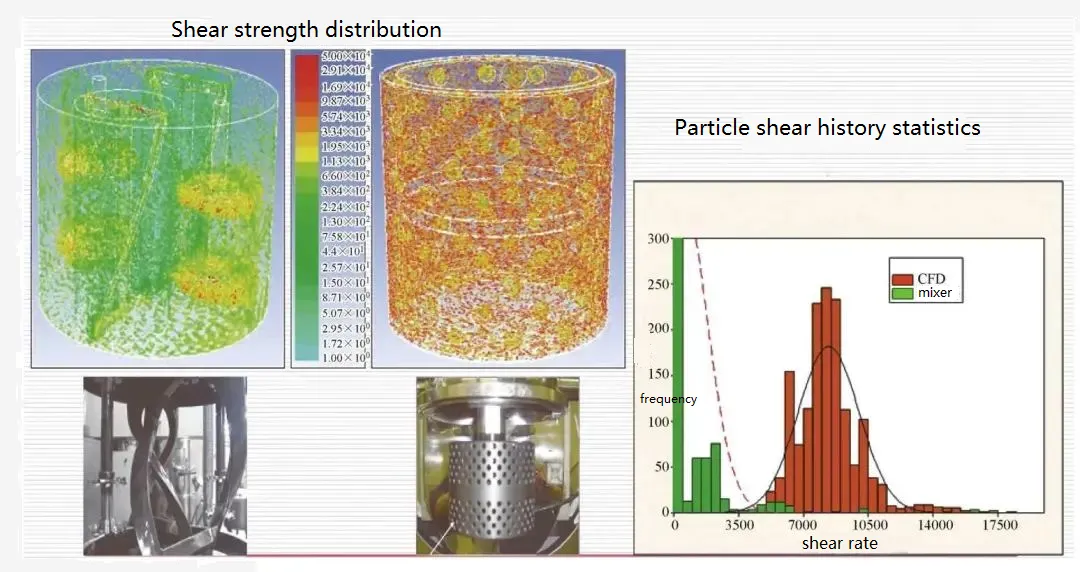

Além disso, devido à estreita folga de apenas 2 mm entre a roda de dispersão e a parede do recipiente, quando a roda de dispersão gira em alta velocidade (com uma velocidade linear de até 30-50m/s), a pasta experimenta forças de cisalhamento uniformes e intensas dentro dessa pequena lacuna. A pasta tem um tempo de residência de aproximadamente 30 segundos dentro do dispersor. Durante esse tempo, a pasta sofre circulação contínua e dispersão de cisalhamento dentro do dispersor, resultando em um efeito de dispersão ideal. O diagrama ilustra uma comparação da intensidade e frequência das forças de cisalhamento que atuam na pasta tanto no misturador de planeta gêmeo quanto no dispersor de alta velocidade de filme fino, obtidas por meio de cálculos de simulação. A partir do diagrama, é evidente que no misturador de planeta gêmeo, a pasta só experimenta fortes forças de cisalhamento na região final das lâminas de agitação, resultando em uma baixa frequência de alta ação de cisalhamento na pasta. Em contraste, no dispersor de alta velocidade de filme fino, a pasta experimenta fortes forças de cisalhamento em toda a região, levando a uma alta frequência de alta ação de cisalhamento na pasta. Isso melhora significativamente o efeito de dispersão e a eficiência da pasta.

O dispersor de alta velocidade de filme fino, pioneiro da PRIMIX no Japão, foi adotado por alguns fabricantes de baterias de íons de lítio na Coréia do Sul e na China. A SHANGSHUI foi a primeira a introduzi-lo no mercado interno e o desempenho de seus produtos atingiu o mesmo nível dos produtos da PRIMIX. Deve-se notar que este dispersor de alta velocidade de filme fino não pode ser usado independentemente para a produção de pasta. Requer pré-mistura de materiais em pó e líquidos para formar uma pasta usando equipamentos como um misturador de planeta gêmeo antes de dispersão adicional usando o dispersor de alta velocidade de filme fino. Portanto, a aplicação deste equipamento tem certas limitações e é normalmente usado em conjunto com misturadores de planeta gêmeo para a produção de materiais difíceis de dispersar.

2.3 Novo equipamento de polpação – máquina de polpação de rosca dupla

Para resolver a questão da baixa eficiência em misturadores de planetas gêmeos, alguns fabricantes introduziram novos processos e equipamentos de produção de chorume. Um desses desenvolvimentos que atraiu atenção significativa é o sistema de polpação contínua, que apresenta uma extrusora de rosca dupla como equipamento principal. Brueckner, da Alemanha, é uma das empresas que introduziu esse sistema, que foi amplamente adotado.

Originalmente usada em indústrias como processamento de plásticos, a extrusora de rosca dupla é adequada para misturar e dispersar materiais de alta viscosidade. Brueckner introduziu este equipamento no campo da produção de pasta de bateria de íons de lítio. O sistema permite a preparação contínua da pasta introduzindo pó e líquido em diferentes posições ao longo dos parafusos.

O processo específico é o seguinte: o pó de materiais ativos e agentes condutores é introduzido pela primeira vez na extremidade frontal dos parafusos. À medida que os parafusos transportam os materiais para a extremidade traseira, solventes ou adesivos são adicionados sequencialmente em diferentes seções dos parafusos. Vários elementos de parafuso são utilizados para realizar processos como amassar, diluir, dispersão e desaeração. No final dos parafusos, a saída é a pasta acabada.

Na máquina de polpação de rosca dupla, a dispersão da pasta ocorre principalmente durante a fase de amassamento. Durante esta fase, a pasta tem alta viscosidade e intensas forças de cisalhamento são geradas pela ação dos elementos do parafuso. Isso permite a dispersão eficiente da pasta.。

O processo de polpação na máquina de rosca dupla envolve a mistura contínua de matérias-primas em pó e líquidas, melhorando significativamente a eficiência da mistura macroscópica. Além disso, os elementos de amassamento na máquina fornecem dispersão de cisalhamento de alta intensidade para alto teor de sólidos e polpas de alta viscosidade, aumentando muito a eficiência da dispersão. Como resultado, a máquina de polpação de parafuso duplo oferece vantagens notáveis, como alta eficiência e baixo consumo de energia.

No entanto, o uso de máquinas de polpação de rosca dupla para a produção de pasta de bateria de íons de lítio também apresenta algumas deficiências notáveis. Em primeiro lugar, devido ao longo comprimento dos parafusos na máquina de polpação de rosca dupla e à necessidade de reduzir o desgaste e prolongar o tempo de residência, a velocidade de rotação não pode ser muito alta. Normalmente, a velocidade linear na extremidade dos elementos de parafuso está entre 2 e 3 m/s. A geração de fortes forças de cisalhamento a uma velocidade linear tão baixa requer a minimização das folgas mínimas entre os elementos de parafuso e entre os elementos de parafuso e a parede do barril. Atualmente, a folga mínima nas máquinas de polpação de rosca dupla é de cerca de 0,2 a 0,3 mm. Uma folga tão pequena requer alta precisão no processamento e instalação e pode levar ao desgaste dos elementos de parafuso. As partículas de metal desgastadas resultantes podem representar sérios riscos à segurança dos produtos de bateria de íons de lítio.

Em segundo lugar, o modo de polpação contínua da máquina de rosca dupla requer medição dinâmica precisa de matérias-primas em pó e líquidas para garantir taxas de alimentação precisas e estáveis para todos os materiais. Qualquer flutuação na taxa de alimentação de um determinado material pode causar flutuações na proporção de ingredientes da pasta. Se essas flutuações excederem a faixa aceitável, isso pode resultar na rejeição de uma parte da pasta ou até mesmo causar perdas imprevistas em processos subsequentes. Portanto, este sistema de polpação contínua deve ser equipado com um sistema de medição e alimentação de matéria-prima altamente preciso, o que aumenta significativamente o custo geral do sistema. Na produção prática, para evitar que flutuações nas taxas de alimentação causem anormalidades, um grande tanque tampão com agitação é frequentemente instalado após a extrusora de rosca dupla. A pasta produzida pela extrusora é parcialmente homogeneizada no tanque tampão para eliminar o impacto de flutuações instantâneas nas taxas de alimentação. No entanto, essa abordagem faz com que o sistema se assemelhe um pouco a um sistema de polpação em lote.

Além disso, a máquina de polpação de rosca dupla é sensível a flutuações na qualidade da matéria-prima. Se os parâmetros da pasta não estiverem em conformidade devido a flutuações na qualidade da matéria-prima, o retrabalho não será possível. Além disso, ao alternar entre diferentes variantes de produtos, pode ser necessário alterar alguns elementos de parafuso para acomodar novos materiais e formulações, resultando em baixa adaptabilidade.

Atualmente, o principal fornecedor de máquinas de polpação de rosca dupla é a Brueckner, da Alemanha. Alguns fabricantes nacionais na China também oferecem equipamentos semelhantes. Este sistema de polpação contínua foi adotado por fábricas domésticas de baterias de energia na China.

2.4 Novo equipamento de polpação – máquina de polpação circulante

Dados os pontos fortes e fracos dos sistemas de polpação contínua, alguns fabricantes introduziram sistemas de polpação semicontínuos. A Shangshui Intelligent, por exemplo, desenvolveu uma máquina de polpação de alta eficiência que combina as vantagens dos sistemas de polpação contínua e em lote. Este sistema utiliza medição de lote, alimentação contínua para polpação e dispersão circulante para obter uma preparação eficiente da pasta e dispersão uniforme de todo o lote. Foi adotado por fábricas de baterias de energia domésticas de ponta. A estrutura básica da máquina de polpação circulante da Shangshui Intelligent é mostrada na Figura 14.

O princípio básico de funcionamento envolve primeiro misturar o pó e alimentá-lo continuamente na máquina de polpação através do módulo de alimentação de pó a uma taxa de fluxo predeterminada. Sob a pressão negativa formada durante a descarga da máquina de polpação, o pó libera um pouco de gás e é disperso em um estado semelhante a fumaça pelo dispositivo de dispersão de pó rotativo de alta velocidade. Em seguida, é puxado para o líquido de fluxo rápido, imerso e disperso no líquido. À medida que a pasta flui para baixo no módulo de dispersão abaixo do impulsor, ela sofre intensas forças de cisalhamento do impulsor rotativo de alta velocidade e do estator fixado na câmara, formando uma estrutura rotor-estator. Isso atinge um bom estado de dispersão e a pasta é acelerada pelo impulsor e descarregada através da saída tangencial.

03 Tendências futuras de desenvolvimento de equipamentos de polpação

O misturador tradicional ainda é o equipamento de polpação convencional até agora, e sua vantagem reside em sua forte adaptabilidade, particularmente adequada para a produção de baterias de íons de lítio com mudanças frequentes de variedade e pequenos tamanhos de lote. No entanto, no campo da fabricação de baterias de energia com mudanças de variedade menos frequentes e tamanhos de lote maiores, as desvantagens da baixa capacidade de uma única máquina e do alto consumo de energia dos misturadores os tornam gradualmente substituídos por novos equipamentos de polpação com maior eficiência de dispersão. Por exemplo, a máquina de polpação circulante da SHANGSHUI foi gradualmente aceita e adotada por fabricantes de baterias de alta qualidade na China.

Além disso, pesquisar novos dispersantes e reduzir a dependência de equipamentos de dispersão de alta intensidade também é uma das direções de desenvolvimento futuro na indústria.