问题描述

这衣锂离子电池电极主要由涂布和烘烤两部分组成。涂层过程决定了涂层宽度和涂层量等关键参数,而烘烤过程对电极的微观结构有重大影响。此外,电极的微观结构极大地影响了电池的润湿性、粘附力和锂离子的扩散动力学。涂层烘烤的一个常见缺陷是涂层中出现裂纹,尤其是在厚电极和水基电极中。

理论分析:

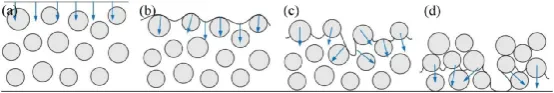

电极开裂的主要原因涂料在烘烤过程中是毛细管力。当含有悬浮颗粒的湿涂层干燥时,最初所有颗粒都悬浮在溶剂中(图1a)。随着溶剂蒸发,气液界面在烘烤过程中到达涂层表面(图1b)。颗粒之间空气-溶剂界面处的弯曲弯月面产生毛细管力,对垂直于气-液界面的颗粒施加压缩力。随着进一步烘烤,气液界面渗透到涂层内部,毛细管力随着溶剂的蒸发而增加(图1c),对颗粒施加额外的压缩力。最终,涂层在某些关键点开裂以减轻烘烤应力(图1d)。

图1:涂层烘烤开裂工艺

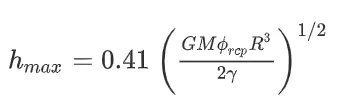

电极具有无开裂的最大厚度,称为临界开裂厚度。当厚度低于临界开裂厚度时,涂层不会开裂。然而,当厚度超过这个临界值时,涂层就会开裂。临界裂纹厚度的估计公式(表示为hmax)如下:

在方程中,G表示颗粒的剪切模量,M代表配位数,φrcp表示随机紧密堆积颗粒的体积分数,R表示颗粒半径,γ表示溶剂和空气之间的表面张力。

工艺经验

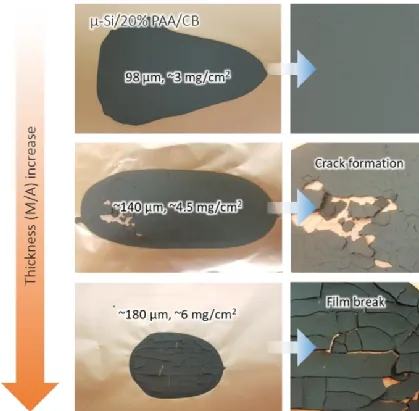

(1)在锂电池浆料中,水通常用作负极,而NMP(N-甲基-2-吡咯烷酮)用作正极的溶剂。由于NMP的表面张力更高(72.80 mN/m,20°C),高于NMP(40.79 mN/m,20°C),水性浆料的烘烤过程导致更高的毛细管压力,使其更容易发生涂层开裂(图2-5)。

(2)在制备某种亚微米锂电池电极时,使用PVDF(聚偏二氟乙烯)作为粘合剂,NMP(N-甲基-2-吡咯烷酮)作为溶剂。当电极厚度增加时,即使电极在室温下风干,然后在真空烘箱中真空干燥,也会发生开裂。然而,当粘合剂改用聚丙烯酰胺时,电极在烘烤过程中不会开裂。这表明粘合剂对电极开裂也有影响,如图3和图5所示。粘结剂影响颗粒的周围环境,可能导致方程中参数M、φ和γ发生变化,从而影响电极开裂的趋势。

图2描述了微型Si/PAA/导电剂复合电极的临界开裂厚度。在所有电极中,以水为溶剂的Si (2μm)、PAA和导电剂的成分分别为80%、10%和10%。当涂层厚度低于约100μm时(涂层面负载为3mg/cm2),不会观察到裂纹。然而,当涂层厚度超过140μm时(涂层面负载为4.5mg/cm2),电极中出现裂纹。

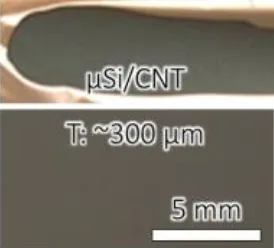

图3表明,当没有向电极添加粘合剂并使用CNT导电剂来提供一些内聚力时,硅电极的临界开裂厚度为300μm。

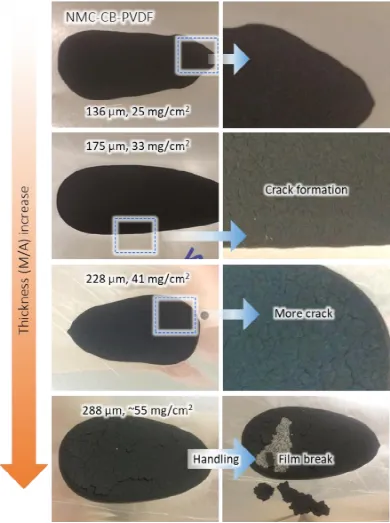

图4描述了镍钴锰(NMC)/PVDF/导电剂复合电极的临界开裂厚度(175μm)。以NMP为溶剂,电极中NMC:PVDF:CB的成分分别为90%、5%和5%。当电极厚度小于175μm时,未观察到裂纹。然而,较厚的电极更容易因集流体而开裂和分层。

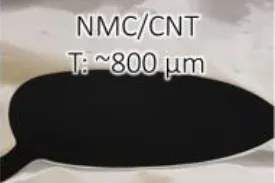

图5表明,当电极上没有添加粘合剂并且使用CNT导电剂来提供一些内聚力时,三元材料电极的临界开裂厚度为800μm。

溶液:

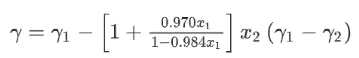

(1)使用水/IPA(异丙醇,表面张力23.00 mN/m,20°C)的混合物作为电极的溶剂浆降低表面张力,从而避免开裂并提高电极性能。混合溶剂的表面张力可以使用以下公式估算:

其中x1是水的摩尔分数,x2是IPA的摩尔分数。γ1是水的表面张力,γ2是IPA的表面张力。

(2)考虑使用NMP或其他表面张力较低的溶剂,以防止开裂。表面张力可以通过测量溶剂或含有粘合剂的溶液与基材之间的接触角来表征。

图6说明了从(a)到(d)的接触角和表面张力逐渐降低。

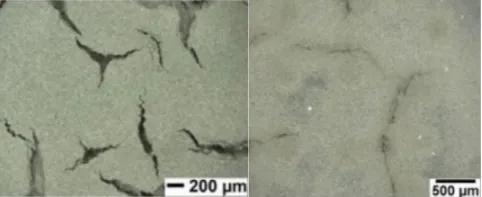

(3)压实可以提高涂层的质量,减小裂纹的大小。但是,它不能完全消除裂纹(如图7所示)。

图7电极压实前后(左图)和电极压实后(右图)的比较

(4)更换粘结剂,防止开裂。