UnCélula de bolsa Se refiere a una celda de batería que utiliza una película de aluminio y plástico como material de embalaje. El proceso de fabricación de las baterías de bolsa difiere del de las baterías prismáticas, principalmente a partir de la etapa de bobinado. Las etapas iniciales del proceso de fabricación son generalmente similares. En cuanto al embalaje de las baterías de iones de litio, hay dos categorías principales: las celdas de bolsa y las celdas de carcasa metálica. Las celdas de carcasa de metal incluyen carcasas de acero y aluminio, y en los últimos años, algunas celdas han estado usando carcasas de plástico, que también se pueden clasificar en esta categoría.

Los diferentes materiales de la carcasa determinan los métodos de embalaje. Las baterías de bolsa usan empaque térmico, mientras que las baterías con carcasa metálica generalmente usan soldadura (Soldadura láser). La razón por la que las baterías de bolsa se pueden sellar térmicamente es que utilizan una película de embalaje de aluminio y plástico.

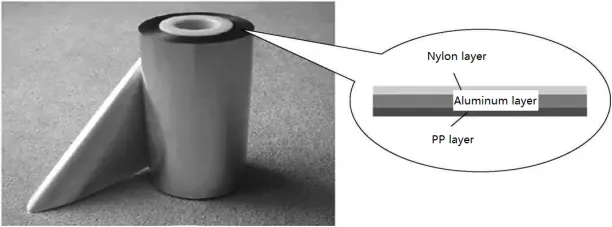

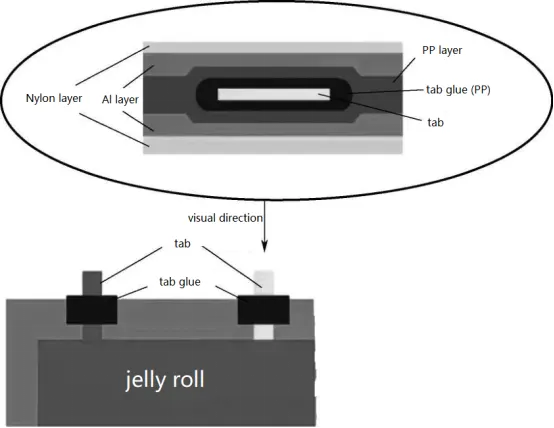

La película de embalaje de aluminio y plástico se compone de tres capas de una sección transversal: capa de nailon, capa de aluminio y capa de polipropileno (PP). Cada una de las tres capas tiene su propia función. En primer lugar, la capa de nailon garantiza la forma de la película de aluminio y plástico y garantiza que la película no se deforme antes de convertirla en una batería de iones de litio. La capa de aluminio metálico se utiliza para evitar que el agua penetre. Las baterías de iones de litio le temen mucho al agua. Generalmente, se requiere que el contenido de humedad del electrodo sea del orden de 10-6, por lo que la película de empaque debe poder bloquear la penetración de vapor de agua. El nailon no es impermeable y no puede proporcionar protección. El aluminio metálico reacciona con el oxígeno del aire a temperatura ambiente para formar una densa película de óxido, que evita que el vapor de agua penetre y protege el interior del rollo de gelatina. La capa de metal y aluminio también proporciona la plasticidad para perforar cuando se forma la película de aluminio y plástico. La característica del PP es que se funde a temperaturas de más de 100 grados centígrados y es pegajoso. Por lo tanto, el sellado térmico de las baterías se basa principalmente en que la capa de PP se derrita y se una bajo la acción del calentamiento del cabezal de sellado. A continuación, se retira el cabezal de sellado y se reduce la temperatura para solidificarse y unirse. La siguiente imagen es un diagrama esquemático de la estructura de la película de embalaje de aluminio y plástico.

La película de aluminio y plástico parece muy simple, pero en la práctica real, no es tan fácil combinar las tres capas de materiales de manera uniforme y firme. Desafortunadamente, las películas de aluminio y plástico de buena calidad se importan básicamente de Japón. Los domésticos no están disponibles, pero la calidad aún debe mejorarse.

- Perforación de agujeros

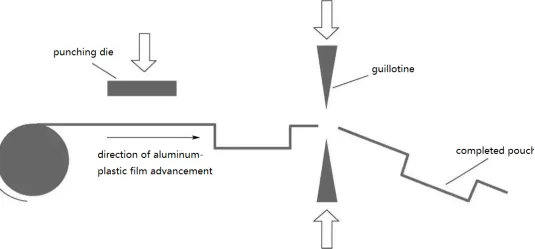

El proceso de formación de películas de aluminio y plástico es una técnica de fabricación especial en la producción de baterías de bolsa. Las celdas de bolsa se pueden diseñar en diferentes tamaños de acuerdo con los requisitos del cliente. Una vez que se determinan las dimensiones externas, se deben desarrollar los moldes correspondientes para dar forma a la película de aluminio y plástico. Este proceso de formación también se conoce como "perforar agujeros", lo que significa usar el molde de formación para crear una cavidad en la película de aluminio y plástico calentada que puede acomodar el rollo de gelatina. El siguiente diagrama ilustra el concepto de perforar agujeros.

Después de que la película de aluminio y plástico se perfora y se corta en forma, generalmente se la conoce como una "bolsa". Cuando la celda es relativamente delgada, generalmente se perfora una sola cavidad, mientras que cuando la celda es más gruesa, se perfora una cavidad doble. Esto se debe a que una deformación excesiva en un lado puede exceder el límite de deformación de la película de aluminio y plástico, lo que provoca una ruptura.

- Proceso de sellado superior y lateral

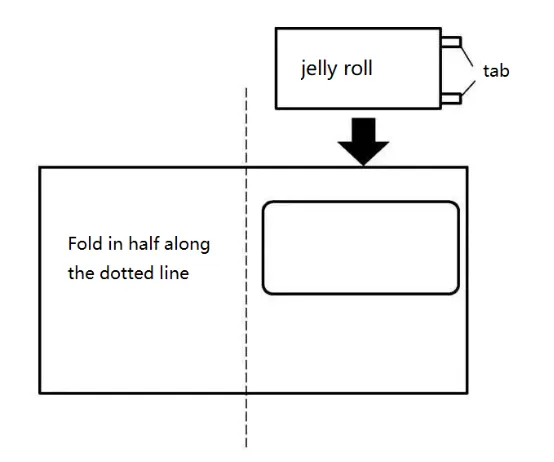

El proceso de sellado superior es el primer paso de empaquetado en la fabricación de baterías de iones de litio en bolsa. El proceso de sellado superior en realidad consta de dos pasos: sellado superior y sellado lateral. En primer lugar, el rollo de gelatina se coloca en el bolsillo perforado. A continuación, la película de embalaje se pliega a lo largo de la posición de la línea de puntos. El siguiente diagrama ilustra el concepto de sellado superior.

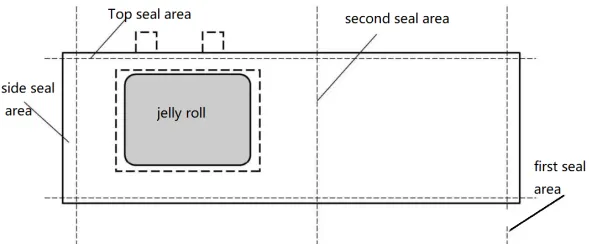

Después de cargar la película de plástico de aluminio en el núcleo, es necesario sellar varias ubicaciones, incluida el área de sellado superior, el área de sellado lateral, la primera área de sellado y la segunda área de sellado. La siguiente figura es un diagrama esquemático de la ubicación del embalaje.

Después de colocar el rollo de gelatina en el bolsillo, toda la película de aluminio y plástico se coloca en un accesorio y se somete a un sellado superior y lateral en una máquina de sellado superior. La figura 6 muestra una máquina selladora superior de este modelo, que está equipada con cuatro accesorios. La estación de trabajo izquierda es para el sellado superior, mientras que la estación de trabajo derecha es para el sellado lateral. Debajo de los dos cabezales de sellado metálicos, hay otro cabezal de sellado inferior. Durante el proceso de sellado, los dos cabezales de sellado se calientan a una cierta temperatura (generalmente alrededor de 180 ° C) y se presionan sobre la película de aluminio y plástico. La capa de PP de la película se funde y se adhiere, completando el proceso de sellado.

Para el sellado superior, el objetivo es sellar los colectores de corriente, que están hechos de metal (aluminio para el electrodo positivo y níquel para el electrodo negativo). ¿Cómo se pueden sellar con la película de PP? Esto se logra a través de un pequeño componente en los colectores de corriente llamado "adhesivo del colector de corriente". Durante el proceso de sellado, la capa de PP del adhesivo del colector actual se funde y se une con la capa de PP de la película de aluminio y plástico, formando una estructura de sellado eficaz. El siguiente diagrama ilustra la estructura de sellado.

- Proceso de inyección y presellado

Después del proceso de sellado superior, la batería de la bolsa debe someterse a una inspección de rayos X para verificar el paralelismo de su rollo de gelatina. Luego, ingresa a la cámara de secado para eliminar la humedad. Después de un cierto período de tiempo en la cámara de secado, se procede al proceso de inyección y presellado.

Una vez completado el sellado superior de la batería, solo queda una abertura en el lado del airbag. Esta abertura se utiliza para la inyección. Después de que elinyecciónuna vez completado, se requiere un presellado inmediato del lado de la bolsa de aire, también conocido como "un sellado". Una vez completado el primer sellado, en teoría, la parte interna de la batería queda completamente aislada del entorno externo. El principio de sellado del primer sellado es el mismo que el del sellado superior.

- Procesos de reposo, conformado y conformado de accesorios

Después de la inyección y el primer proceso de sellado, la celda de la batería debe colocarse en un estado estático. Dependiendo de laProceso de fabricación, puede someterse a almacenamiento estático a alta temperatura o almacenamiento estático a temperatura ambiente. El propósito del almacenamiento estático es permitir que el electrolito inyectado penetre completamente en las láminas de electrodos. Después del almacenamiento estático, la celda de la batería puede sufrir formación. La formación se refiere a la carga inicial de la batería, pero no se carga al voltaje de funcionamiento más alto y la corriente de carga es muy baja. El propósito de la formación es establecer una película estable de interfaz de electrolito sólido (SEI) en la superficie del electrodo, lo que equivale a "activar" la celda de la batería. Durante este proceso, se genera una cierta cantidad de gas, por lo que hay una bolsa de aire reservada en la película de aluminio-plástico. Algunos procesos de fabricación pueden usar accesorios durante la formación, donde la celda de la batería se sujeta en un accesorio (a veces usando placas de vidrio y abrazaderas de acero) y luego se coloca en un gabinete para la formación. Esto permite que el gas generado se exprima completamente en la bolsa de aire adyacente, al tiempo que mejora la interfaz del electrodo después de la formación. Después de la formación, algunas celdas de la batería, especialmente las más gruesas, pueden experimentar deformaciones debido a tensiones internas. Por lo tanto, ciertas fábricas pueden tener un proceso de conformación de accesorios después de la formación, también conocido como horneado de accesorios.

- Segundo proceso de sellado

Durante el proceso de formación, se genera gas, por lo que es necesario extraer el gas antes de proceder con el segundo sellado. En algunas empresas, este proceso se divide en dos pasos: ventilación de gas y segundo sellado. También hay un paso posterior de corte de la bolsa de aire, pero aquí nos referiremos a todos estos pasos colectivamente como el segundo sellado.

Durante el segundo sellado, se utiliza un cuchillo de corte para perforar el airbag, al mismo tiempo que se crea un vacío. Esto permite extraer el gas y una pequeña porción del electrolito dentro de la bolsa de aire. Luego, inmediatamente en la segunda área de sellado, se utiliza el cabezal de sellado para sellar la batería, asegurando su hermeticidad. Finalmente, se corta la batería sellada para quitar la bolsa de aire y esencialmente se forma una batería de bolsa. El segundo sellado es el proceso de sellado final de las baterías de iones de litio.

- Procesos posteriores

Después de cortar el airbag en el segundo proceso de sellado, la batería se somete a un recorte y plegado de los bordes. Esto implica recortar los bordes del primer sello y del segundo sello a un ancho adecuado y doblarlos para garantizar que el ancho de la batería no exceda el límite especificado. Después del proceso de plegado, la batería está lista para la clasificación de capacidad, que es esencialmente una prueba de capacidad para determinar si la batería cumple con la capacidad mínima requerida. En principio, todas las baterías deben someterse a una clasificación de capacidad antes de salir de fábrica para garantizar que las baterías con capacidad insuficiente no se entreguen a los clientes. Sin embargo, en la producción de baterías de alto volumen, algunas empresas pueden realizar una clasificación parcial de la capacidad para evaluar estadísticamente la tasa de calificación de la capacidad del lote.

Después de la clasificación de la capacidad, las baterías con capacidad calificada pasan a los procesos posteriores, incluida la inspección visual, la aplicación de etiquetas, las pruebas de voltaje de borde y la soldadura de pestañas, entre otros. Estos procesos se pueden ajustar en función de los requisitos del cliente. Por último, las baterías se someten a un control de calidad de salida (OQC) y se empaquetan para su envío.