LaserWelding

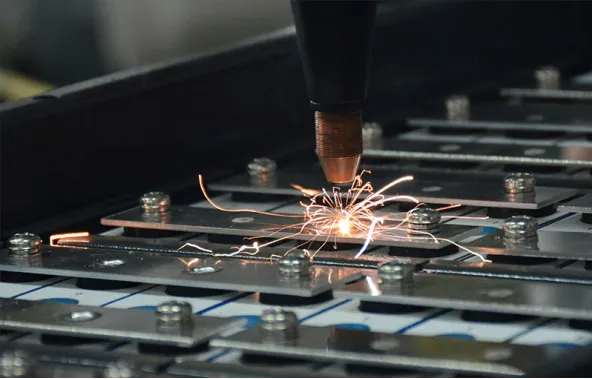

Le soudage au laser présente de nombreux avantages, tels qu’une profondeur de pénétration profonde, une vitesse élevée et une déformation minimale, ce qui peut améliorer considérablement la sécurité des batteries d’alimentation. Le soudage au laser présente plusieurs avantages qui le rendent largement utilisé dans la fabrication de véhicules à énergie nouvelle et de batteries de puissance. Il a de faibles exigences pour l’environnement de soudage, une densité de puissance élevée, n’est pas affecté par les champs magnétiques, n’est pas limité aux matériaux conducteurs et ne nécessite pas de conditions de travail sous vide. De plus, il ne génère pas de rayons X pendant le processus de soudage.

La technologie de soudage au laser peut considérablement améliorer l’efficacité du traitement et la précision du soudage des batteries de puissance, garantissant la sécurité, la fiabilité et la cohérence. Cela permet également de réduire les coûts et de prolonger la durée de vie des batteries.

Dans la production de batteries de puissance, le soudage au laser (Machine associée) est utilisé dans le processus d’assemblage des cellules de batterie et le processus de bloc-batterie.

1. Section d’assemblage de cellules de batterie-section médiane : L’application de la technologie de soudage au laser dans l’étape d’assemblage de cellules comprend des opérations de soudage pour le boîtier de la cellule, le couvercle supérieur, les goupilles d’étanchéité et les connexions de languette. Les processus spécifiques de l’étape d’assemblage des cellules comprennent l’enroulement des cellules,empilage, soudage par languette, insertion de cellules dans le boîtier, soudage du couvercle supérieur du boîtier,injectionet l’étanchéité de l’orifice d’injection. La cellule est la plus petite unité d’une batterie d’alimentation, et la qualité de la cellule détermine les performances du module de batterie, ce qui affecte à son tour la fiabilité globale du système de batterie d’alimentation.

Par rapport aux méthodes traditionnelles telles que le soudage à l’arc à l’argon et le soudage par résistance, le soudage au laser présente des avantages significatifs dans ce processus :

- Zone affectée par la chaleur étroite et déformation minimale de la soudure, ce qui le rend particulièrement adapté au soudage de micro-composants.

- Le soudage au laser peut être effectué sur de longues distances en guidant le faisceau laser à travers des fibres optiques ou en le déviant à l’aide de prismes.

- Le soudage au laser présente une densité d’énergie extrêmement élevée.

- Le soudage au laser ne nécessite pas de protection contre le vide ou de protection contre les rayons X et n’est pas affecté par les champs magnétiques.

2. Étape de post-traitement – Étape finale : Les systèmes d’automatisation laser remplacent les méthodes d’assemblage manuelles traditionnelles dans l’étape de post-traitement des packs de modules. Les tâches spécifiques de cette étape comprennent la formation, les tests et le classement, ainsi que l’assemblage du module de pack. Les principaux équipements utilisés comprennent les machines de formation, les dispositifs de détection de capacité, l’entreposage des processus et l’automatisation de la logistique, ainsi que les équipements d’automatisation des emballages. Les systèmes d’automatisation laser sont largement utilisés dans les lignes d’assemblage de packs de modules pour le soudage de languettes de connexion lors de l’assemblage de modules de batteries. De plus, les lasers peuvent également être utilisés pour souder des vannes antidéflagrantes sur les couvercles de modules. Les vannes antidéflagrantes sont généralement constituées de deux feuilles d’aluminium soudées ensemble avec une forme spécifique à l’aide d’un soudage laser. Ces vannes sont conçues avec des rainures qui se rompent et relâchent la pression lorsque la pression de la batterie devient trop élevée. En raison du faible espace entre la vanne antidéflagrante et le couvercle du module, il est difficile de les positionner avec précision. Par conséquent, les procédés de soudage au laser ont des exigences strictes, notamment assurer l’étanchéité des joints et contrôler l’apport de chaleur pour maintenir la pression de destruction de la soudure dans une certaine plage. Le non-respect de ces exigences peut avoir un impact significatif sur la sécurité de la batterie. Les vannes antidéflagrantes sont généralement assemblées par soudage par recouvrement ou par soudage composite. À mesure que la technologie de soudage au laser continue de progresser, le taux de pénétration du soudage au laser devrait augmenter.

Découpe laser

La technologie de découpe laser peut être appliquée dans divers processus au cours de lafabricationde batteries au lithium, telles que la découpe et le façonnage des raccords de languettes, la division des feuilles d’électrodes et la séparation des séparateurs. Par rapport à la découpe, la découpe laser offre des avantages tels qu’une plus grande précision et des coûts d’exploitation réduits, ce qui peut contribuer à améliorer l’efficacité de la production de batteries et à réduire les coûts. Contrairement aux méthodes de découpe mécanique traditionnelles, la découpe laser présente plusieurs avantages, notamment l’absence d’usure physique, des formes de coupe flexibles, un contrôle de la qualité des bords, une plus grande précision et des coûts d’exploitation réduits. Ces avantages permettent de réduire les coûts de fabrication, d’augmenter l’efficacité de la production et de raccourcir considérablement le cycle de découpe des nouveaux produits.

1. Découpe de languettes

Le formage d’onglets au laser est devenu la technologie dominante en raison de ses avantages. Les paramètres du processus, le système de contrôle et la conception de la station de coupe déterminent la vitesse et la qualité de la coupe. Dans le passé, la découpe mécanique était principalement utilisée pour le formage de languettes. Cependant, la découpe mécanique présente des limites telles que l’usure rapide du moule, un long temps de remplacement du moule, une faible flexibilité et une faible efficacité de production. Il n’est plus en mesure de répondre aux exigences évolutives de la fabrication de batteries au lithium.

Avec le développement de lasers nanosecondes de haute puissance et de qualité à faisceau élevé et de la technologie de fibre continue monomode, la découpe laser est progressivement devenue la technologie dominante pour le formage d’onglets. Le formage laser des languettes utilise généralement une découpe continue rouleau à rouleau. Le flux de processus principal comprend le déroulement, le contrôle de la tension, le contrôle de l’alignement, la découpe laser, le dépoussiérage secondaire et le rembobinage (Machine associée).

2. Découpe de feuilles d’électrodes

Il existe trois méthodes principales pour diviser les feuilles d’électrodes : la découpe de disques circulaires, la découpe à l’emporte-pièce et la découpe laser. La découpe circulaire et la découpe à l’emporte-pièce souffrent toutes deux de problèmes d’usure de l’outil, ce qui peut entraîner une instabilité du processus, une mauvaise qualité des feuilles d’électrodes coupées et une diminution des performances de la batterie. L’énergie laser et la vitesse de coupe sont deux paramètres de processus cruciaux qui ont un impact significatif sur la qualité de la coupe. Lorsque la puissance laser est trop faible ou que la vitesse de coupe est trop rapide, la feuille d’électrode peut ne pas être complètement coupée. D’autre part, si la puissance est trop élevée ou si la vitesse de coupe est trop lente, la zone affectée par le laser sur le matériau s’agrandit, ce qui entraîne des dimensions de coupe plus grandes.

3. Coupe du séparateur

La découpe laser est utilisée pour couper le séparateur formé par deux composants de séparateur à rouleaux alternés sur un rouleau de retournement. Ce processus permet une découpe automatisée et uniforme du séparateur, évitant ainsi des problèmes tels que le détachement de poudre, le prélèvement de fils, la fragmentation du film et la découpe incomplète. Cette méthode est pratique pour une utilisation dans les lignes de production par lots.

LAserCpenché

Le nettoyage au laser avant le revêtement de l’électrode peut éviter efficacement les dommages causés par les méthodes traditionnelles de nettoyage à l’éthanol humide. Avant le soudage de la batterie, le nettoyage au laser utilise un laser pulsé pour induire un choc thermique et une dilatation dans le substrat, ce qui permet aux contaminants de surmonter l’adhérence de surface et de se détacher du substrat, ce qui permet d’obtenir un effet de nettoyage. Lors de l’assemblage de la batterie, le nettoyage au laser peut être appliqué sur les panneaux isolants et les plaques d’extrémité pour nettoyer la surface sale des cellules, rendre rugueuse la surface des cellules et améliorer l’adhérence des matériaux adhésifs ou de revêtement.

1. Avant le revêtement de l’électrode :

Les feuilles d’électrodes positives et négatives des batteries au lithium sont recouvertes de matériaux d’électrode de batterie au lithium sur des feuilles métalliques. Pendant le processus de revêtement des électrodes, il est nécessaire de nettoyer les feuilles métalliques. Les feuilles métalliques sont généralement en aluminium ou en cuivre. Les méthodes traditionnelles de nettoyage à l’éthanol humide peuvent potentiellement endommager d’autres composants de la batterie au lithium. Les machines de nettoyage à sec au laser offrent une solution efficace pour résoudre ces problèmes.

2. Avant le soudage de la batterie

En utilisant un rayonnement laser pulsé, la température de surface de la cible peut être augmentée, ce qui entraîne une dilatation thermique. Cette dilatation thermique induit des vibrations dans les contaminants ou le substrat, ce qui permet aux contaminants de surmonter l’adhérence de surface et de se détacher du substrat, éliminant ainsi efficacement les taches de surface. Cette méthode est particulièrement efficace pour éliminer la saleté, la poussière et d’autres contaminants des extrémités des colonnes d’électrodes des cellules de batterie, les préparer au soudage et réduire la production de soudures défectueuses.

3. Lors de l’assemblage de la batterie

Pour éviter les accidents de sécurité dans les batteries au lithium, il est courant d’appliquer un revêtement adhésif sur les cellules de la batterie. Celui-ci sert d’isolant pour éviterCourts-circuits, protéger les circuits et prévenir les rayures. Le nettoyage au laser des panneaux isolants et des plaques d’extrémité peut nettoyer efficacement la surface sale des cellules de batterie, rendre la surface des cellules rugueuse et améliorer l’adhérence des matériaux adhésifs ou de revêtement. Le nettoyage au laser est une méthode verte et respectueuse de l’environnement car elle ne génère pas de polluants nocifs après le processus de nettoyage.

Marquage laser

Pour assurer un meilleur contrôle de la qualité du produit et retracer l’ensemble des informations de production des batteries au lithium, y compris les informations sur les matières premières, les processus et procédures de production, les lots de produits, les dates de fabrication et les détails du fabricant, il est nécessaire de stocker les informations clés dans un code QR et de l’étiqueter sur la batterie. Le marquage laser offre la meilleure solution pour le suivi de la qualité des produits en raison de ses caractéristiques de forte permanence, de haute capacité anti-contrefaçon, de haute précision, d’excellente résistance à l’usure et de sécurité fiable.