激光W埃尔丁

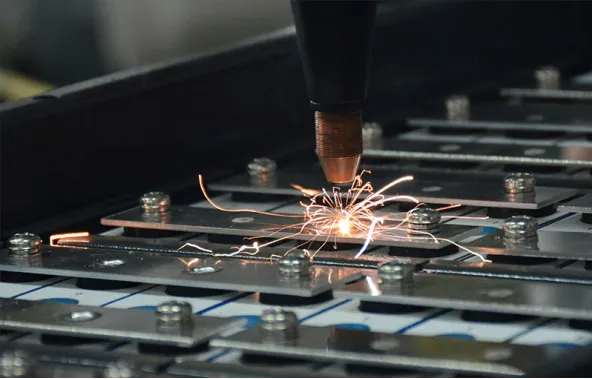

激光焊接具有熔深深、速度快、变形小等诸多优点,可以显著提高动力电池的安全性。激光焊接具有几个优点,使其广泛应用于新能源汽车和动力电池的制造。它对焊接环境要求低,功率密度高,不受磁场影响,不限于导电材料,不需要真空工作条件。此外,它在焊接过程中不会产生X射线。

激光焊接技术可以大大提高动力电池的加工效率和焊接精度,确保安全性、可靠性和一致性。它还降低了成本并延长了电池的使用寿命。

在动力电池的生产中,激光焊接(相关机器)用于电芯组装过程和电池组过程。

1.电芯组装段-中段:激光焊接技术在电芯组装阶段的应用包括电芯外壳、顶盖、密封销和极耳连接的焊接操作。电芯组装阶段的具体过程包括电芯卷绕、堆垛、凸耳焊接、单元插入套管、套管顶盖焊接、注射和注射口的密封。电芯是动力电池的最小单元,电芯的质量决定了电池模块的性能,进而影响动力电池系统的整体可靠性。

与氩弧焊和电阻焊等传统方法相比,激光焊接在该工艺中具有显著优势:

- 热影响区窄,焊接变形小,特别适用于焊接微型元件。

- 激光焊接可以通过引导激光束穿过光纤或使用棱镜使其偏转来长距离进行。

- 激光焊接具有极高的能量密度。

- 激光焊接不需要真空保护或X射线屏蔽,不受磁场影响。

2.后处理阶段–最后阶段:激光自动化系统正在取代模块组后处理阶段的传统手动组装方法。此阶段的具体任务包括形成、测试和分级以及包装模块的组装。使用的主要设备包括化成机、容量检测装置、过程仓储物流自动化、包装自动化设备。激光自动化系统广泛应用于电池组装配线,用于电池组模块组装过程中的连接片焊接。此外,激光器还可用于焊接模块盖上的防爆阀。防爆阀通常由两块铝金属板制成,使用激光焊接以特定形状焊接在一起。这些阀门设计有凹槽,当电池压力过高时,这些凹槽会破裂并释放压力。由于防爆阀和模块盖之间的间隙很小,因此很难准确定位它们。因此,激光焊接工艺有严格的要求,包括保证焊缝密封和控制热量输入,将焊缝的破坏压力保持在一定范围内。不满足这些要求会严重影响电池的安全性。防爆阀通常使用搭接焊或复合焊接进行连接。随着激光焊接技术的不断进步,激光焊接的熔深率有望提高。

激光切割

激光切割技术可应用于各种工艺制造业锂电池,例如切割和成型极耳连接、分割电极片和分离隔膜。与模切相比,激光切割具有精度更高、运营成本更低等优势,有助于提高电池生产效率和降低成本。与传统的机械切割方法相比,激光切割具有几个优点,包括无物理磨损、切割形状灵活、边缘质量可控、精度更高、运营成本更低。这些优势有助于降低制造成本,提高生产效率,并显著缩短新产品的模切周期。

1.标签切割

激光极耳成型因其优势而成为主流技术。工艺参数、控制系统和切割站设计决定了切割的速度和质量。过去,机械模切主要用于极耳成型。但是,机械模切存在模具磨损快、换模时间长、灵活性差、生产效率低等局限性。它已无法满足锂电池制造不断变化的要求。

随着高功率、高光束质量纳秒激光器和单模连续光纤技术的发展,激光切割逐渐成为极耳成型的主流技术。激光极耳成型通常采用连续卷对卷切割。主要工艺流程包括放卷、张力控制、对准控制、激光切割、二次除尘和复卷(相关机器).

2.电极片切割

分板电极片的方法主要有三种:圆盘切割、模切和激光切割。圆盘切割和模切都存在工具磨损问题,这可能导致工艺不稳定、切割电极片质量差以及电池性能下降。激光能量和切割速度是两个对切割质量有重大影响的关键工艺参数。当激光功率太低或切割速度太快时,电极片可能无法完全切割。另一方面,如果功率过高或切割速度太慢,激光对材料的影响区域会变大,从而导致切割尺寸变大。

3.分离器切割

激光切割用于切割由翻转辊上两个交替轧制的分离器组件形成的分离器。该工艺可实现分离器的自动均匀切割,避免了粉末脱落、挑线、薄膜碎裂和切割不完整等问题。这种方法适用于批量生产线。

L阿塞尔C倾斜

电极涂布前激光清洗可以有效避免传统湿乙醇清洗方法造成的损坏。在电池焊接之前,激光清洗使用脉冲激光在基板中诱导热冲击和膨胀,使污染物克服表面粘附并从基板上脱落,达到清洁效果。在电池组装过程中,可对绝缘板和端板进行激光清洗,以清洁电芯的脏表面,使电芯表面粗糙,提高胶粘剂或涂层材料的附着力。

1.电极涂层前:

锂电池的正负极片在金属箔上涂覆锂电池电极材料。在电极涂层过程中,需要清洁金属箔。金属箔通常由铝或铜制成。传统的湿乙醇清洁方法可能会损坏锂电池的其他组件。激光干洗机为解决这些问题提供了有效的解决方案。

2.电池焊接前

通过使用脉冲激光辐射,可以提高目标的表面温度,从而导致热膨胀。这种热膨胀会在污染物或基材中引起振动,使污染物克服表面粘附并从基材上分离,从而有效地去除表面污渍。这种方法对于去除电池电极柱端面上的污垢、灰尘和其他污染物,为焊接做准备,并减少不良焊缝的产生特别有效。

3.电池组装过程中

为防止锂电池发生安全事故,通常的做法是在电芯上涂上粘合剂涂层。这用作绝缘以防止短路、保护电路并防止划伤。对绝缘板和端板进行激光清洗可以有效清洗电芯的脏表面,使电芯表面粗糙,提高胶粘剂或涂层材料的附着力。激光清洗是一种绿色环保的方法,因为它在清洗过程后不会产生有害污染物。

激光打标

为了确保更好地控制产品质量并追踪锂电池的整个生产信息,包括原材料信息、生产流程和程序、产品批次、制造日期和制造商详细信息,有必要将关键信息存储在二维码中并贴在电池上。激光打标因其持久性强、防伪能力强、精度高、耐磨性好、安全性可靠等特点,为产品质量跟踪提供了最佳解决方案。