Dans l’industrie des nouvelles énergies, le processus de production des batteries au lithium implique plusieurs étapes clés, notamment le mélange et le liage, le revêtement, l’enroulement, la découpe et le façonnage, l’empilage ou l’enroulement, l’assemblage, l’injection d’électrolyte, l’étanchéité et le soudage, et l’emballage. Au cours des processus de mélange et de liage, de coupe et de façonnage, d’enroulement ou d’empilage, ainsi que d’étanchéité et de soudage, une quantité importante de poussière ou de fumée est générée. Il est nécessaire de ramasser la poussière de manière raisonnable et scientifique.

La production de batteries au lithium dans l’industrie des nouvelles énergies génère divers types de poussière et de fumée. S’il n’est pas traité en temps opportun, il peut affecter la qualité des batteries au lithium, endommager les équipements de traitement et constituer une menace pour la santé et la sécurité des employés. Par conséquent, il est essentiel de mettre en œuvre des mesures de dépoussiérage pour chaque processus en batterie de lithiumFabrication d’ERYpour garantir la qualité environnementale du processus de production.

Quelles sont les différentes solutions de dépoussiérage des batteries au lithium dans l’industrie des nouvelles énergies ? Ci-dessous, nous présenterons brièvement les solutions de dépoussiérage pour les liens de processus suivants :

1.Refendage et découpe

La feuille d’aluminium laminée est coupée selon la taille requise pour la production de batteries tout en contrôlant efficacement la génération de bavures. Ceci est fait pour empêcher les bavures de perforer le séparateur, ce qui pourrait présenter de graves risques pour la sécurité. La poussière ou les copeaux générés pendant le processus de coupe doivent être rapidement éliminés à l’aide d’un système d’aspiration. Comme la poussière peut avoir un potentiel explosif, un dépoussiéreur antidéflagrant est nécessaire. De plus, pour les copeaux, il est nécessaire d’augmenter la pression négative du dépoussiéreur.

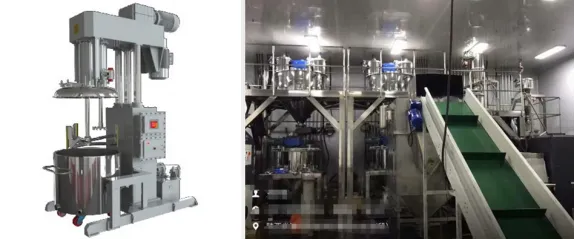

2. Mélange et liaison

LemélangeEt le processus de liaison consiste à mélanger les matériaux solides des batteries à électrodes positives et négatives et à ajouter des solvants pour créer une boue. Le mélange de boue est le point de départ des processus précédents tels querevêtementet le bobinage, servant de base aux étapes suivantes. Il est crucial de contrôler strictement la poussière dans cette étape pour éviter tout impact sur la consistance des batteries. Les exigences de l’environnement de production pour ce processus sont équivalentes aux normes de qualité pharmaceutique. En règle générale, des dépoussiéreurs sont utilisés dans ce processus pour assurer un contrôle efficace de la poussière.

3. Etanchéité et soudage

Cette étape consiste à sceller et souder la batterie après laInjection d’électrolyteet l’ajout du bouchon. En raison de la génération de fumée lors du soudage laser, un purificateur de fumée de soudage automatique est nécessaire.

4. Enroulement ou empilage

Selon le type de production de batterie, cette étape comporte deux processus :Enroulement ou empilage. Cependant, quel que soit le processus spécifique, il est crucial d’empêcher les particules étrangères ou la poussière d’adhérer à la surface des matériaux. Par conséquent, un dépoussiéreur sous vide à haute pression négative est nécessaire à cette étape.

Contrôle de la poussière dans l’industrie des batteries au lithium

1. Système de dépoussiérage pour fours thermiques dans la production de matériaux de batterie au lithium

2. Dépoussiérage pour les opérations de mélange et d’agitation des matériaux de batterie

3. Système de dépoussiérage pour les processus de refendage, de rognage, de coupe, d’enroulement de cellules ou d’empilage de feuilles d’électrodes

4. Contrôle de la poussière pour les opérations d’emballage cellulaire, y compris le soudage laser, le nettoyage et le marquage