ポーチ型リチウムイオン電池の製造プロセス紹介

ポーチセルとは、アルミプラスチックフィルムを包装材料として使用する電池セルを指します。ポーチ型電池の製造プロセスは角型電池とは異なり、主に巻き取り工程から違いが生じます。初期の製造工程は一般的に似ています。リチウムイオン電池の包装に関しては、主に2つのカテゴリーに分けられます:ポーチセルと金属ケースセルです。金属ケースセルにはスチールケースとアルミニウムケースが含まれ、近年ではプラスチックケースを使用するセルもあり、これもこのカテゴリーに分類されます。

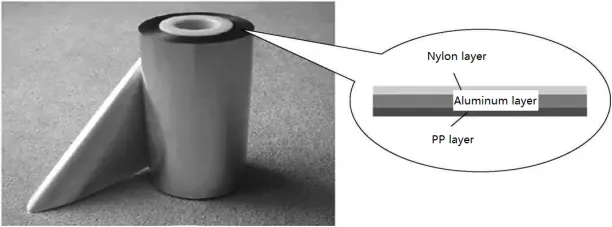

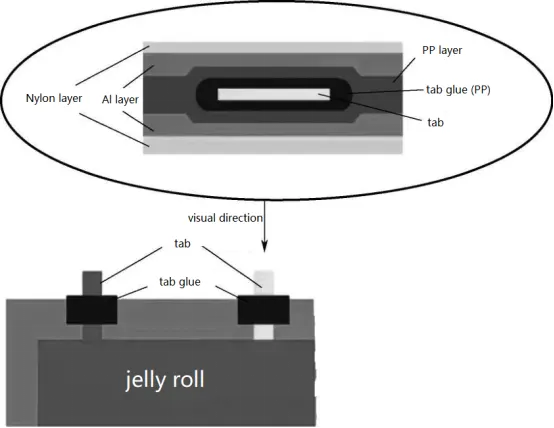

アルミプラスチック包装フィルムの構造

異なるケース材料が包装方法を決定します。ポーチ型電池は熱封着を使用し、金属ケース電池は一般的に溶接(レーザー溶接)を使用します。ポーチ型電池が熱封着できる理由は、アルミプラスチック包装フィルムを使用しているからです。

アルミプラスチック包装フィルムは断面から見ると3層構造になっています:ナイロン層、アルミニウム層、ポリプロピレン(PP)層です。この3層はそれぞれ役割を持っています。まず、ナイロン層はアルミプラスチックフィルムの形状を保ち、リチウムイオン電池に製造される前にフィルムが変形しないようにします。金属アルミニウム層は水分の侵入を防ぐために使用されます。リチウムイオン電池は水分に非常に弱く、一般的に電極の水分含有量は10-6オーダーが要求されるため、包装フィルムは水蒸気の浸透を遮断できなければなりません。ナイロンは防水性がなく、保護を提供できません。金属アルミニウムは室温で空気中の酸素と反応して緻密な酸化膜を形成し、水蒸気の浸透を防ぎ、内部のジェリーロールを保護します。金属アルミニウム層はまた、アルミプラスチックフィルムが成形される際の打ち抜き塑性を提供します。PPの特性は100度以上の温度で溶け、粘着性を持つことです。したがって、電池の熱封着は主にPP層がシールヘッドの加熱作用下で溶けて接着され、その後シールヘッドが除去され温度が下がると固化して結合することに依存しています。

アルミプラスチックフィルムは見た目は非常にシンプルですが、実際には3層の材料を均一かつしっかりと結合させるのはそれほど簡単ではありません。残念ながら、高品質のアルミプラスチックフィルムは基本的に日本から輸入されています。国内製品も存在しますが、品質はまだ改善の余地があります。

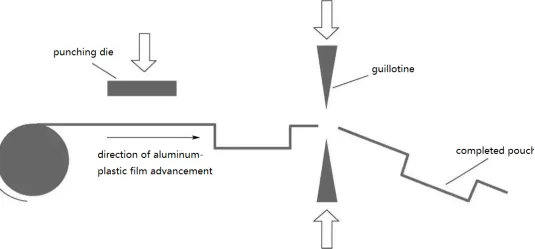

打ち抜き成形工程

アルミプラスチックフィルム成形工程は、ポーチ型電池生産における特殊な製造技術です。ポーチセルは顧客の要求に応じて異なるサイズに設計できます。外形寸法が決定されると、対応する金型を開発してアルミプラスチックフィルムを成形する必要があります。この成形工程は「打ち抜き」とも呼ばれ、加熱されたアルミプラスチックフィルム上に成形金型を使用してジェリーロールを収容できる空洞を作成することを意味します。

アルミプラスチックフィルムが打ち抜かれて形状がカットされた後、一般的に「ポーチ」と呼ばれます。セルが比較的薄い場合、通常はシングルポケットが打ち抜かれ、セルが厚い場合にはダブルポケットが打ち抜かれます。これは、片側の過度な変形がアルミプラスチックフィルムの変形限界を超え、破裂を引き起こす可能性があるためです。

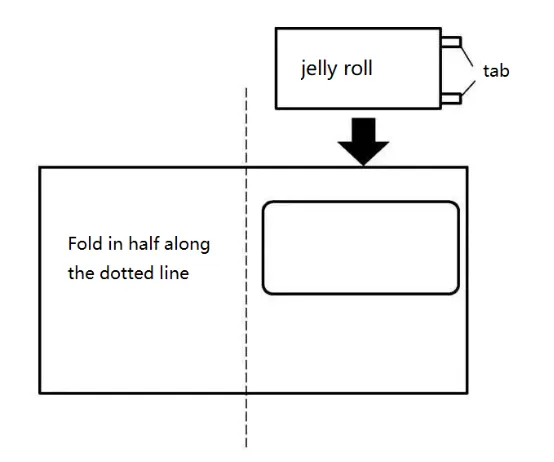

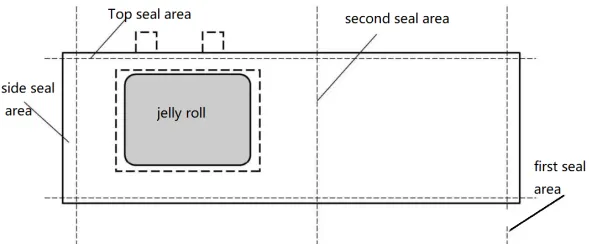

トップシールとサイドシール工程

トップシール工程は、ポーチ型リチウムイオン電池製造における最初の包装ステップです。トップシール工程は実際には2つのステップで構成されています:トップシールとサイドシールです。まず、ジェリーロールが打ち抜かれたポケットに入れられます。次に、包装フィルムは点線位置に沿って折りたたまれます。

アルミプラスチックフィルムにコアが装入された後、いくつかの箇所をシールする必要があります。これにはトップシール領域、サイドシール領域、ファーストシール領域、セカンドシール領域が含まれます。

ジェリーロールをポケットに入れた後、アルミプラスチックフィルム全体を治具に入れ、トップシールマシンでトップシールとサイドシールを行います。このモデルのトップシールマシンには4つの治具が装備されています。左の作業ステーションはトップシール用で、右の作業ステーションはサイドシール用です。2つの金属シールヘッドの下には、別のボトムシールヘッドがあります。シール工程中、2つのシールヘッドは一定の温度(通常約180°C)に加熱され、アルミプラスチックフィルムに押し付けられます。フィルムのPP層が溶けて結合し、シール工程が完了します。

トップシールでは、金属製(正極はアルミニウム、負極はニッケル)の電流コレクターをシールする必要があります。これらはどのようにPPフィルムとシールされるのでしょうか?これは電流コレクター上の小さな部品「電流コレクター接着剤」によって実現されます。シール工程中、電流コレクター接着剤のPP層が溶けてアルミプラスチックフィルムのPP層と結合し、効果的なシール構造を形成します。

注入とプレシール工程

トップシール工程後、ポーチ電池はX線検査を受け、ジェリーロールの平行度をチェックします。その後、乾燥室に入り水分を除去します。乾燥室で一定時間経過後、注入とプレシール工程に進みます。

電池のトップシールが完了すると、エアバッグ側に1つの開口部だけが残ります。この開口部は注入に使用されます。注入が完了した後、エアバッグ側の即時プレシール(「ワンシール」とも呼ばれる)が必要です。ファーストシールが完了すると、理論的には電池の内部は外部環境から完全に隔離されます。ファーストシールの原理はトップシールと同じです。

静置、化成、治具成形工程

注入とファーストシール工程後、電池セルは静置状態に置かれる必要があります。特定の製造プロセスに応じて、高温静置または室温静置のいずれかが行われます。静置の目的は、注入された電解液が電極シートに十分に浸透するのを待つためです。静置後、電池セルは化成を行うことができます。化成とは電池の初期充電を指しますが、最高動作電圧まで充電されるわけではなく、充電電流も非常に低いです。化成の目的は、電極表面に安定した固体電解質界面(SEI)膜を形成することであり、電池セルを「活性化」することに相当します。この過程で一定量のガスが生成されるため、アルミプラスチックフィルムにはエアバッグが予約されています。一部の製造プロセスでは、化成中に治具を使用することがあり、電池セルが治具(時にはガラス板と鋼製クランプを使用)でクランプされ、キャビネットに入れられて化成されます。これにより、生成されたガスが隣接するエアバッグに完全に押し出されると同時に、化成後の電極界面が改善されます。化成後、特に厚い電池セルは内部応力により変形することがあります。したがって、一部の工場では化成後の治具成形工程(治具焼き付けとも呼ばれる)が設けられることがあります。

セカンドシール工程

化成工程中にガスが生成されるため、セカンドシールに進む前にガスを抽出する必要があります。一部の企業では、この工程はガス抜きとセカンドシールの2つのステップに分けられます。また、その後のエアバッグカット工程もありますが、ここではこれらすべてをセカンドシールとして総称します。

セカンドシール中、スリッティングナイフを使用してエアバッグに穴を開け、同時に真空を作ります。これにより、エアバッグ内のガスと電解液の一部が抽出されます。その後、直ちにセカンドシール領域でシールヘッドを使用して電池をシールし、その気密性を確保します。最後に、シールされた電池はカットされてエアバッグが除去され、ポーチ電池が基本的に形成されます。セカンドシールはリチウムイオン電池の最終シール工程です。

後続工程

セカンドシール工程でエアバッグをカットした後、電池はエッジトリミングとフォールディングを行います。これには、ファーストシールとセカンドシールのエッジを適切な幅にトリミングし、折りたたんで電池の幅が規定の制限を超えないようにすることが含まれます。フォールディング工程後、電池は容量グレーディングの準備が整います。これは基本的に容量テストであり、電池が最低必要容量を満たしているかどうかを判断します。原則として、すべての電池は出荷前に容量グレーディングを受ける必要があり、容量不足の電池が顧客に届かないようにします。ただし、大量の電池生産では、一部の企業がバッチの容量合格率を統計的に評価するために部分的な容量グレーディングを行う場合があります。

容量が合格した電池は、その後の工程に進みます。これには外観検査、ラベル貼り、エッジ電圧テスト、タブ溶接などが含まれ、これらの工程は顧客の要求に基づいて調整できます。最後に、電池は出荷品質管理(OQC)を受け、出荷用に包装されます。