一般的に言えば、バッテリー製造には2つの主要な生産ステップがあります。

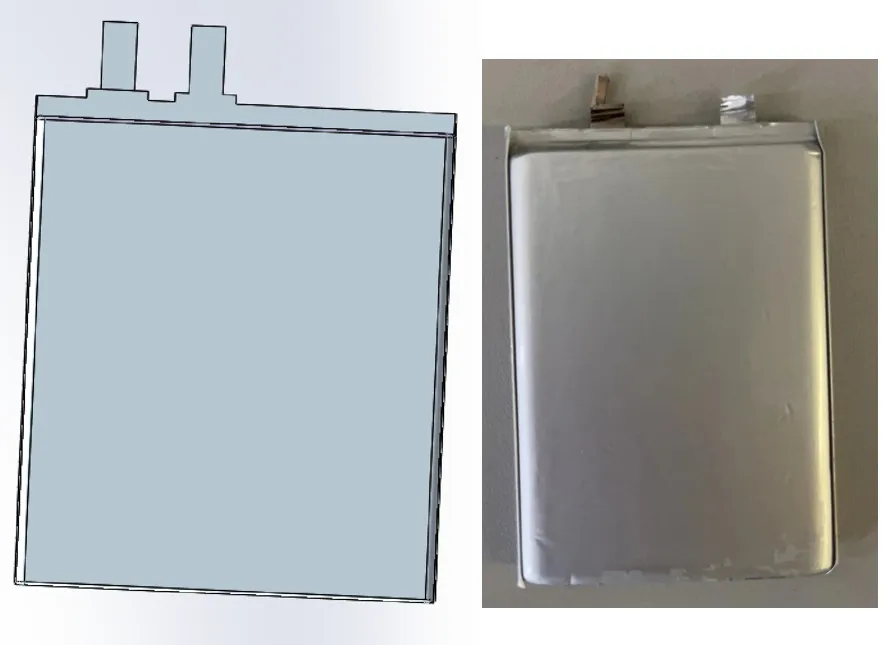

1.バッテリーセル:バッテリーセルは、正極材料、負極材料、電解質、セパレーター、添加剤で構成されています......アルミニウムプラスチックフィルムまたはシェルで一緒にパッケージ化されています。さまざまな材料の組み合わせであり、電流と電圧しかなく、直接使用することはできません。

2.パック:パックは、最終的な設計電圧と電流の要件を満たすために、バッテリーセルを直列または並列に接続することであり、インテリジェントな管理の機能を備えています。特別な場合、セルは直列にも並列にも接続されず、携帯電話のバッテリーなど、パック処理の直後に使用されます。この記事では、携帯電話のバッテリーパックのフローステップについて大まかに説明します。

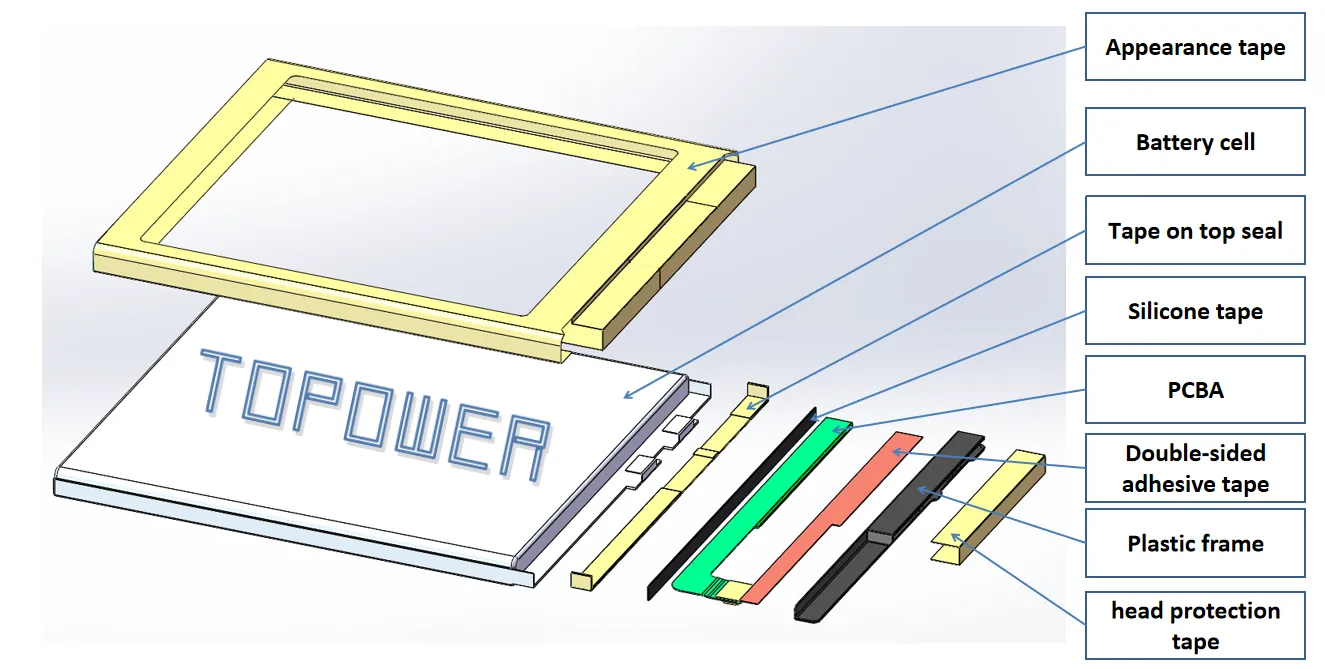

携帯電話のバッテリーパッキンに関わる主な材料は、大まかに以下の通りです。ブランドごとに要件は異なり、素材も若干異なる場合があります。一部のブランドでは、低圧射出成形も必要とし、ラベル全体を最後に貼り付ける必要があるブランドもあれば、パッド印刷のみが必要なブランドもあり、携帯電話のバッテリーパックの主なステップには影響しません。

携帯電話の携帯電話は以下のとおりです。

主な手順は次のとおりです。

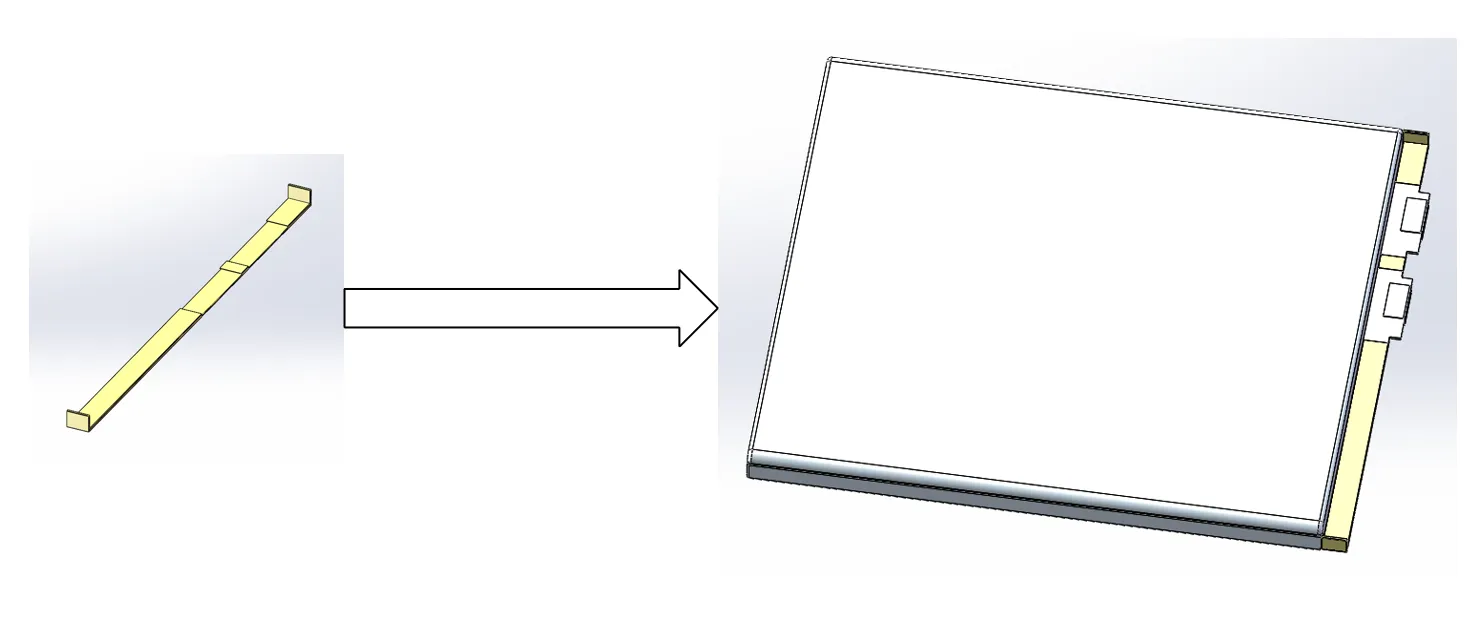

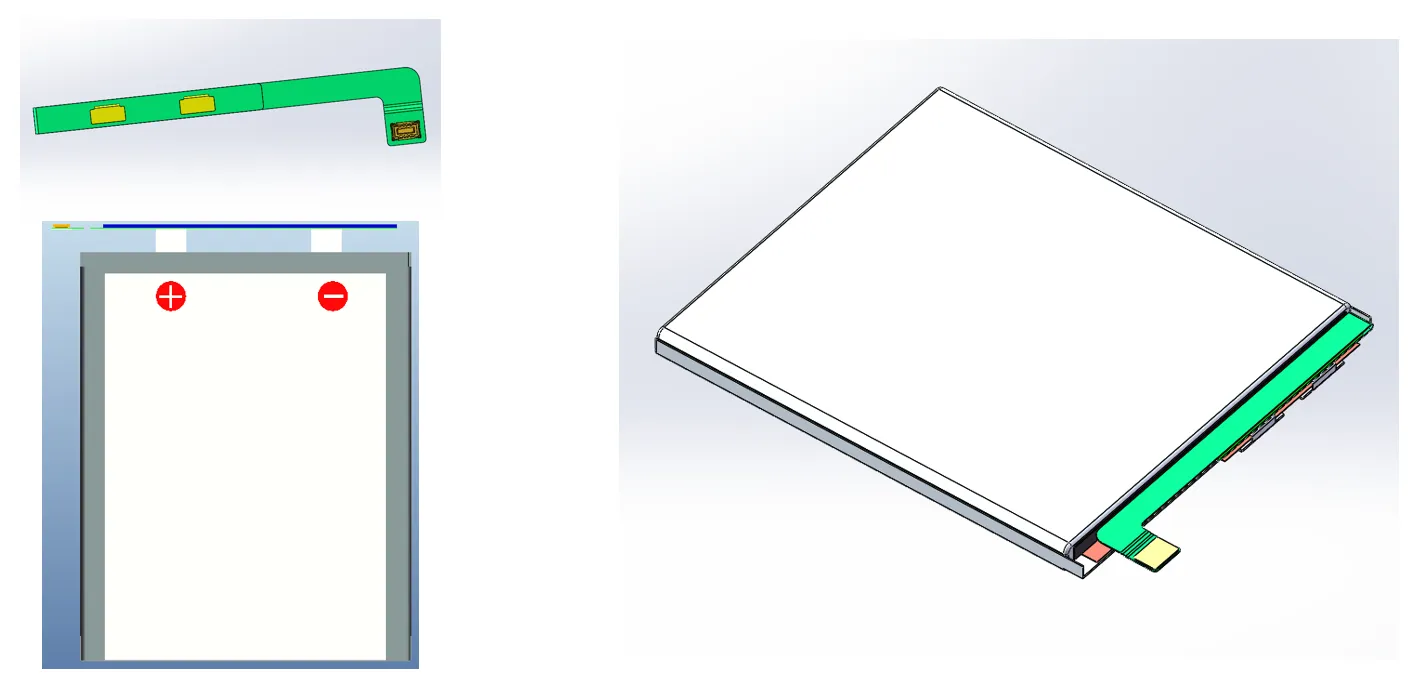

1.スティックトップシール:

トップシールはテープで貼り付ける必要があり、素材はシールを保護する役割を果たすマイラーテープです。この手順は手動で実行できますが、精度は高くなく、速度は遅くなります。自動機械を使用して貼り付けると、高精度で迅速な結果が得られます

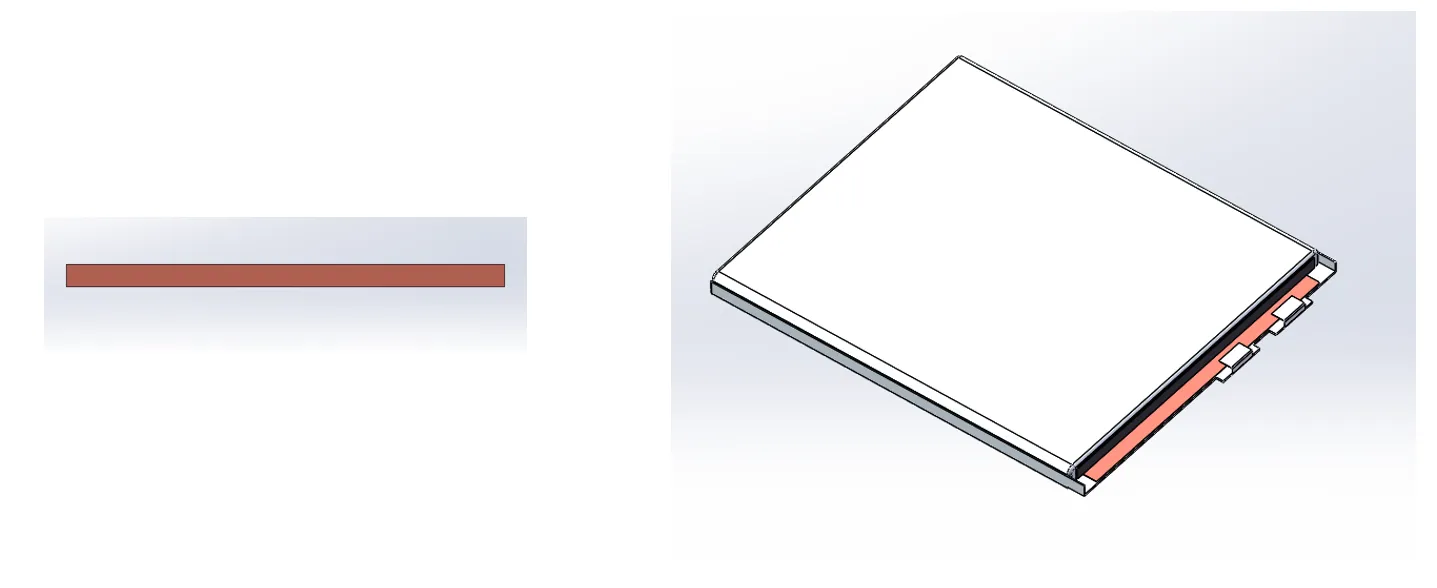

2.スティックシリコンテープ:

ここにシリコンテープを貼り付けると、タブが折りたたまれたときに緩衝材の役割を果たします。この手順は手動で実行できますが、精度は高くなく、速度は遅くなります。自動機械を使用して貼り付けると、高精度で迅速な結果が得られます。

3. PCBAの溶接:

レーザー溶接機でセルの正極と負極にPCBA(BMS)を溶接します。それは正確な溶接位置、溶接電流の正確な制御、偽の溶接、溶接のオーバー、これはパッキングの最も重要なステップです。この手順は手動で実行できますが、精度は高くなく、速度は遅くなります。自動機械を使用して貼り付けると、高精度で迅速な結果が得られます

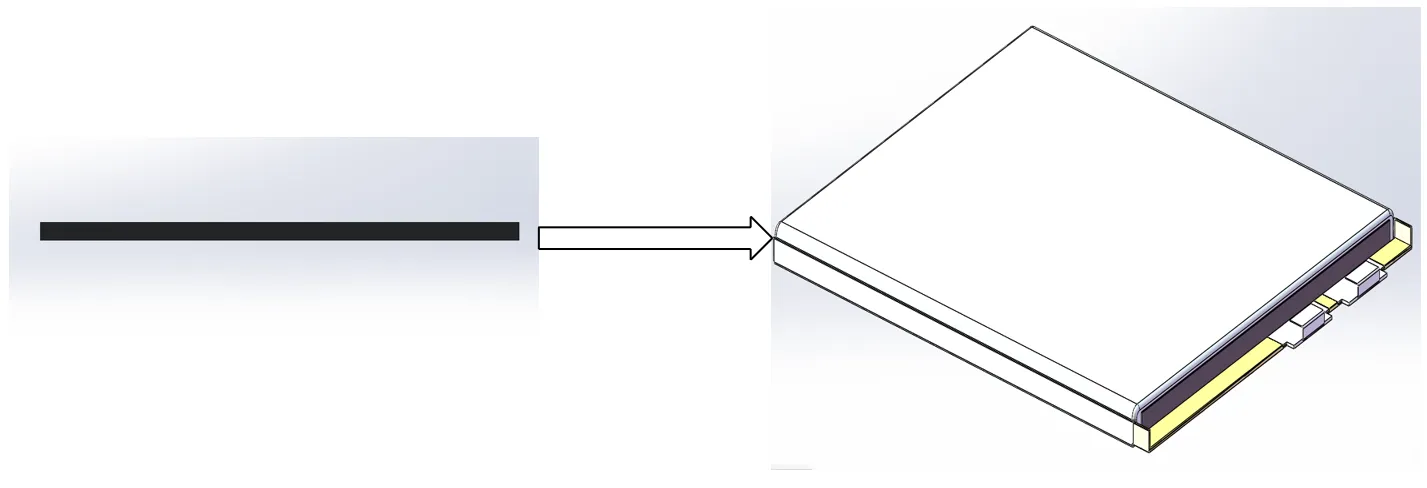

4.両面粘着テープを貼り付ける:

両面粘着テープを貼り付ける機能は、曲がったPCBAを貼り付けて戻るのを防ぐことであり、同様に、自動化された機械操作は高速かつ高精度を達成することができます

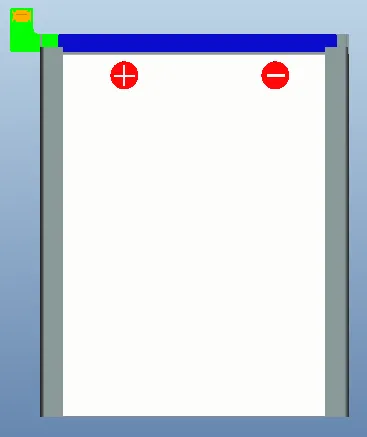

5.タブ曲げ:

レーザー溶接後のPCBAは、PCBAを保護するためにタブと一緒にトップシールの位置に曲げられ、ここではベンドマシンが使用されます。

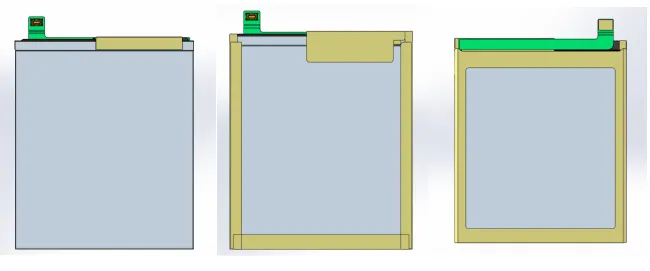

6.スティックヘッド保護テープと外観テープ:

機械を使用してこのステップを完了する場合、ここでは 2 ~ 4台の機械が使用されます。

7.バッテリー検査:

これまでのところ、バッテリーのパック処理が完了し、続いて定期検査が行われ、バッテリーサイズ検査、性能検査、液漏れ検査など、各バッテリーを検査する必要があります。さらに、バッテリーは、高温多湿のサイクル、急激な温度衝撃、高温および低温変化、振動試験、重量物の衝撃、熱乱用、過充電、強制放電、短絡、機械的衝撃、温度サイクル、ESD(静電放電)、一定の湿気、熱、振動、自由落下、低空気圧などの安全性、信頼性、および環境をテストする必要があります......これらのアイテムはバッテリーごとにテストされておらず、バッチまたは複数のバッチでテストされる場合があり、ブランドによって要件が異なります。

私たちは2015年からこの種の生産ラインを生産しており、今では第5世代の技術に発展しました。お客様のご要望に応じて、長年の蓄積された経験を最大限に活用して、生産で発生する実際的な問題を回避し、上記の完全な自動化を実現し、時間を節約し、コストを節約します。