Durante el proceso de fabricación de las baterías de iones de litio, hay tres factores cruciales que deben controlarse estrictamente: polvo, partículas metálicas y humedad. Un mal control del polvo y las partículas metálicas puede conducir directamente aCortocircuitos internosy accidentes de incendio en la batería. Del mismo modo, un control inadecuado de la humedad también puede causar un daño significativo al rendimiento de la batería y provocar graves accidentes de calidad. Por lo tanto, es esencial mantener un control estricto sobre el contenido de agua de materiales clave como electrodos, separadores y electrolitos durante todo el proceso de fabricación, sin ninguna relajación. A continuación se proporciona una explicación detallada desde tres aspectos: los peligros de la humedad en las baterías de litio, las fuentes de humedad durante elProceso de fabricacióny el control de la humedad durante el proceso de fabricación.

01El daño de la humedad a las baterías de litio

- Batería abultada y con fugas

Si el contenido de humedad en una batería de iones de litio es demasiado alto, puede reaccionar con la sal de litio en el electrolito, generando HF (fluoruro de hidrógeno):

H2O + LiPF6 → POF3 + LiF + 2HF

El fluoruro de hidrógeno (HF) es un ácido altamente corrosivo que puede causar daños significativos en el rendimiento de la batería. El HF puede corroer los componentes metálicos internos de la batería, la carcasa de la batería y los sellos, lo que provoca fugas y, en última instancia, la ruptura de la batería.

El HF también puede alterar la película de interfaz de electrolito sólido (SEI) dentro de la batería. HF puede reaccionar con los componentes principales de la película SEI:ROCA2Li + HF → ROCO2H + LiFLi2CO3 + 2HF → H2CO3 + 2LiF

Finalmente, la formación de precipitados de LiF dentro de la batería conduce a reacciones químicas irreversibles entre los iones de litio y el electrodo negativo, lo que resulta en el consumo de iones de litio activos y una reducción en la energía de la batería.

Cuando hay una cantidad significativa de humedad, la generación de gas aumenta, lo que lleva a un aumento de la presión interna dentro de la batería. Esto puede provocar la deformación de la batería debido a la fuerza aplicada, lo que conlleva riesgos como la hinchazón y las fugas de la batería.

Los casos de hinchazón de la batería o de apertura de la cubierta del dispositivo, que suelen encontrarse en los teléfonos inteligentes o en los productos electrónicos digitales del mercado, se deben principalmente al alto contenido de humedad y a la generación de gas dentro de la batería de iones de litio.

- La resistencia interna de la batería aumenta

La resistencia interna es uno de los parámetros de rendimiento más importantes de una batería. Sirve como indicador principal de la facilidad o dificultad del transporte de iones y electrones dentro de la batería, lo que afecta directamente el ciclo de vida y el estado operativo de la batería. Una resistencia interna más baja da como resultado una caída de voltaje más baja durante la descarga de la batería, lo que permite una mayor salida de energía.

Cuando el contenido de agua aumenta, puede conducir a la formación de precipitados de POF3 y LiF en la superficie de la película de interfaz de electrolito sólido (SEI) en la batería. Esto interrumpe la compacidad y la uniformidad de la película SEI, aumentando gradualmente la resistencia interna de la batería. En consecuencia, la capacidad de descarga de la batería disminuye continuamente.

- Ciclo de vida más corto

Cuando el contenido de agua es demasiado alto, daña la película SEI de la batería, lo que provoca un aumento gradual de la resistencia interna. Como resultado, la capacidad de descarga de la batería disminuye y el tiempo de uso por carga completa también se acorta. El número de ciclos de carga y descarga que puede sufrir la batería antes de experimentar la degradación disminuye de forma natural, lo que reduce la vida útil general de la batería.

02 Fuentes de humedad en el proceso de producción de baterías de litio

-

Humedad aportada por las materias primas

- 1Materiales de electrodos positivos y negativosLos materiales activos en los electrodos positivo y negativo de las baterías consisten en partículas a micro y nanoescala, que son muy propensas a absorber la humedad del aire. Esto es particularmente cierto para materiales de electrodos positivos ternarios o binarios con un alto contenido de níquel (Ni), ya que tienen un área de superficie relativamente grande que facilita la absorción de humedad y las reacciones posteriores. Después de recubrir los electrodos, si se almacenan en un ambiente de alta humedad, el recubrimiento de la superficie de los electrodos puede absorber rápidamente la humedad del aire.

- 2Electrólito:El componente solvente en el electrolito puede sufrir reacciones químicas con las moléculas de agua. Además, las sales de soluto de litio en el electrolito también son propensas a absorber humedad y sufrir reacciones químicas. Como resultado, hay una cierta cantidad de contenido de agua presente en el electrolito. Si el electrolito se almacena durante un período prolongado o en un entorno de alta temperatura, el contenido de agua en el electrolito puede aumentar.

- 3Separador: El separador es una película plástica porosa (hecha de material PP / PE) y tiene una capacidad de absorción de agua significativa.

- Humedad añadida a la pulpa de la lámina de electrodo:Durante la preparación de la lechada de electrodo negativo, se agrega agua y se mezcla con las materias primas antes del proceso de recubrimiento. Como resultado, la propia lámina de electrodos negativos contiene agua. En el proceso de recubrimiento posterior, aunque hay calentamiento y secado involucrados, todavía se absorbe una cantidad significativa de humedad dentro del recubrimiento de la lámina de electrodos.

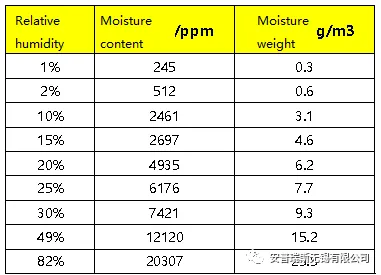

El contenido de humedad en el aire generalmente se mide utilizando la humedad relativa. La humedad relativa puede variar significativamente dependiendo de las diferentes estaciones y condiciones climáticas. En primavera y verano, el aire tiende a ser más húmedo, con una humedad relativa superior al 60%. En otoño e invierno, el aire es relativamente seco, con una humedad inferior al 40%. En los días lluviosos, la humedad del aire es mayor, mientras que en los días soleados, la humedad del aire es menor. Por lo tanto, el contenido de humedad en el aire varía según los diferentes niveles de humedad relativa.

Agua producida por el cuerpo humano (sudor del cuerpo humano, aliento exhalado, agua después de lavarse las manos)

Humedad traída por diversos materiales auxiliares y papeles (cartones, trapos, informes)

03Control de la humedad durante el proceso de producción de baterías de litio

1.Controle estrictamente la humedad ambiental en el taller de producción

1.1 En el taller de producción de electrodos, durante la mezcla de lodos, la humedad relativa debe ser del ≤10%.

1.2 En el taller de producción de electrodos, durante el recubrimiento (cabeza y cola) y el prensado de rodillos, la humedad del punto de rocío debe ser de ≤-10 °C DP.

1.3 En el taller de producción de electrodos, durante el corte, la humedad relativa debe ser del ≤10%.

1.4 En el taller de apilamiento, bobinado y montaje de electrodos, la humedad del punto de rocío debe ser de ≤-35 °C DP.

1.5 Durante la inyección y el sellado de la celda, la humedad del punto de rocío debe ser de ≤-45 °C DP.

2.Controle estrictamente el cuerpo humano y la humedad externa traída al taller

2.1 Gestión del cumplimiento:

La entrada al taller de secado requiere cambiarse de ropa, usar un sombrero, cambiarse los zapatos y usar una mascarilla.

Está estrictamente prohibido tocar las láminas y celdas de electrodos con las manos desnudas.

2.2 Gestión de la contaminación por humedad:

Está terminantemente prohibido llevar cajas de cartón al taller de secado.

Los carteles y letreros en papel dentro del área de secado deben estar laminados.

Está prohibido fregar con agua en la zona de secado.

3. Control estricto del almacenamiento de la hoja de electrodos y el tiempo de exposición:

3.1 Gestión del almacenamiento de baja humedad:

Las hojas de electrodos después del prensado y corte de los rollos deben almacenarse en un entorno de baja humedad dentro de los 30 minutos (≤-35 °C DP).

Las láminas de electrodos que se han horneado pero no se han procesado rápidamente (bobinado de película) deben almacenarse al vacío (≤-95 kPa).

3.2 Gestión del tiempo de exposición:

Después de hornear, las láminas de electrodos deben procesarse (bobinado de película), encapsularse, inyectarse con electrolito y sellarse dentro de las 72 horas (humedad del punto de rocío del taller ≤-35 ° C).

3.3 Gestión FIFO (primero en entrar, primero en salir):

El uso de láminas de electrodos debe seguir el principio FIFO, donde primero se utilizan lotes que se produjeron anteriormente.

Las hojas de electrodos horneadas deben usarse en el orden de su horneado.

4. Controle estrictamente el proceso de horneado de la hoja de electrodos y el separador

4.1 Las láminas de electrodos y los separadores deben hornearse (secarse) antes de su uso.

4.2 Si las láminas de electrodos y los separadores no se hornean (secan) antes del bobinado de la película, deben hornearse (secarse) antes de la inyección de la celda.

4.3 Durante el proceso de horneado (secado) de láminas o celdas de electrodos, los parámetros del horno (temperatura, tiempo, nivel de vacío) deben controlarse estrictamente.

4.4 La temperatura y el nivel de vacío del horno deben calibrarse regularmente para garantizar la precisión.

5. Pruebas y control del contenido de agua

5.1 Se debe probar el contenido de agua de las láminas de electrodos, separadores (o celdas) y electrolito, y solo si cumplen con los requisitos se puede llenar la celda.

5.2 Método de prueba: Muestreo de acuerdo con la normativa y medición con un medidor de humedad Karl Fischer.

5.3 Criterios de aceptación del contenido de agua:

Contenido de agua de la lámina de electrodo ≤200 ppm (precontrol ≤150 ppm)

Contenido de agua del separador ≤600ppm

Contenido de agua electrolítica ≤20ppm

En resumen, en el proceso de fabricación de baterías de litio, el control de la humedad ambiental, el almacenamiento y el tiempo de exposición de las láminas de electrodos, los procesos de secado y deshumidificación de las láminas de electrodos y los separadores, las fechas de caducidad de los electrolitos y las pruebas del contenido de agua son esenciales. La falta de control de estos factores puede provocar graves defectos en el rendimiento de los lotes de baterías, con graves consecuencias. Por lo tanto, ya sea que se trate de personal de administración, operadores de producción o inspectores de calidad, es crucial aumentar la conciencia sobre el control de la humedad en las baterías y cumplir estrictamente con las regulaciones durante todo el proceso de fabricación para garantizar que el contenido de humedad de las baterías permanezca controlado y dentro de límites aceptables.