リチウムイオン電池の製造工程では、ほこり、金属粒子、水分という3つの重要な要素を厳密に制御する必要があります。粉塵や金属粒子の制御が不十分な場合、直接的に次のことにつながる可能性があります内部短絡バッテリーの火災事故。同様に、水分の不適切な制御もバッテリーの性能に重大な害を及ぼし、重大な品質事故につながる可能性があります。そのため、電極、セパレーター、電解質などの主要材料の水分含有量を、製造プロセス全体を通じて、緩めることなく厳密に管理することが不可欠です。以下では、リチウム電池の水分の危険性、製造プロセス、および製造工程中の水分の制御。

01リチウム電池への湿気の害

- バッテリーの膨らみと漏れ

リチウムイオン電池の水分含有量が高すぎると、電解質中のリチウム塩と反応してHF(フッ化水素)が発生する可能性があります。

H2O + LiPF6 → POF3 + LiF + 2HF

フッ化水素(HF)は腐食性の高い酸であり、バッテリーの性能に重大な損傷を与える可能性があります。HFは、バッテリーの内部金属部品、バッテリーケーシング、およびシールを腐食させ、漏れを引き起こし、最終的にはバッテリーの破裂を引き起こす可能性があります。

HFは、バッテリー内の固体電解質界面(SEI)フィルムを破壊する可能性もあります。HFは、SEIフィルムの主成分と反応する可能性があります。ロコ2Li + HF→ロコ2H + LiFLi(リフリ)2共3+ 2HF→H2共3+ 2LiFの

最後に、バッテリー内でLiF沈殿物が形成されると、リチウムイオンと負極との間で不可逆的な化学反応が起こり、活性リチウムイオンが消費され、バッテリーのエネルギーが減少します。

水分が大量にあると、ガスの発生が増加し、バッテリー内の内圧が増加します。これにより、加えられた力によりバッテリーが変形し、バッテリーの膨張や液漏れなどのリスクにつながる可能性があります。

スマートフォンや市場に出回っているデジタル電子製品でよく見られる、バッテリーの膨張やデバイスのカバーの飛び出しの原因となる例は、主にリチウムイオンバッテリー内の水分含有量が高く、ガスが発生することが原因です。

- バッテリーの内部抵抗が増加します

内部抵抗は、バッテリーの最も重要な性能パラメータの1つです。これは、バッテリー内のイオンと電子の輸送の容易さまたは難しさの主要な指標として機能し、バッテリーのサイクル寿命と動作状態に直接影響します。内部抵抗が小さいと、バッテリ放電時の電圧降下が小さくなり、より高いエネルギー出力が可能になります。

水分含有量が増加すると、POF3が形成され、LiFがバッテリー内の固体電解質界面(SEI)フィルムの表面に沈殿する可能性があります。これにより、SEIフィルムのコンパクトさと均一性が損なわれ、バッテリーの内部抵抗が徐々に増加します。その結果、バッテリーの放電容量は継続的に減少します。

- サイクル寿命の短縮

含水率が高すぎると、バッテリーのSEIフィルムが損傷し、内部抵抗が徐々に増加します。その結果、バッテリーの放電容量が減少し、フル充電あたりの使用時間も短くなります。劣化が発生する前にバッテリーが受けることができる充放電サイクルの数は自然に減少し、バッテリー全体の寿命が短くなります。

02 リチウム電池の製造工程における水分源

-

原材料が持ち込む水分

- 1正極材料と負極材料:電池の正極・負極の活物質は、マイクロスケールとナノスケールの粒子で構成されており、空気中の水分を吸収しやすい性質を持っています。これは、ニッケル(Ni)含有量が高い三元または二元正極材料に特に当てはまります。これは、水分の吸収とその後の反応を容易にする比較的大きな表面積を備えているためです。電極をコーティングした後、高湿度の環境に保管すると、電極の表面コーティングが空気中の水分をすばやく吸収できます。

- 2電解液:電解質中の溶媒成分は、水分子と化学反応を起こすことがあります。さらに、電解質中の溶質リチウム塩も水分を吸収して化学反応を起こす傾向があります。その結果、電解液には一定量の水分が含まれています。電解液を長期間保管したり、高温環境に保管したりすると、電解液中の水分含有量が増加する可能性があります。

- 3分離器:セパレーターは多孔質プラスチックフィルム(PP/PE素材製)で、吸水能力に優れています。

- 電極シートのパルプ化に添加される水分:負極スラリーの調製中に、コーティングプロセスの前に水が加えられ、原料と混合されます。その結果、負極シート自体に水が含まれています。その後のコーティングプロセスでは、加熱と乾燥が伴いますが、電極シートのコーティング内には依然としてかなりの量の水分が吸収されます。

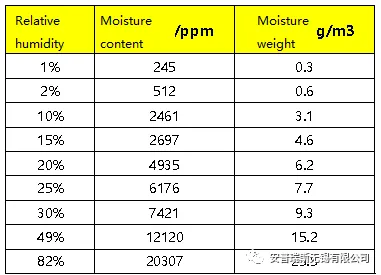

空気中の水分含有量は、通常、相対湿度を使用して測定されます。相対湿度は、季節や気象条件によって大きく異なります。春と夏は、相対湿度が60%を超え、空気はより湿度が高くなる傾向があります。秋と冬は、空気は比較的乾燥しており、湿度は40%未満です。雨の日は空気の湿度が高くなり、晴れた日は空気の湿度が低くなります。したがって、空気中の水分含有量は、相対湿度のさまざまなレベルによって異なります。

人体が作り出す水(人体の汗、呼気、手洗い後の水)

さまざまな補助材料や紙(カートン、ぼろきれ、レポート)によって持ち込まれる水分

03リチウム電池製造工程における水分制御

1.生産ワークショップの環境湿度を厳密に制御します

1.1電極製造ワークショップでは、スラリー混合中、相対湿度は≤10%である必要があります。

1.2電極製造ワークショップでは、コーティング(ヘッドとテール)、およびロールプレス中、露点湿度は≤〜10°C DPである必要があります。

1.3電極製造ワークショップでは、スリット中、相対湿度は≤10%である必要があります。

1.4電極のスタッキング、巻線、および組み立てのワークショップでは、露点湿度は≤〜35°CPである必要があります。

1.5セル注入およびシーリング中、露点湿度は≤〜45°C DPである必要があります。

2.ワークショップに持ち込まれる人体と外部の水分を厳密に管理します

2.1 コンプライアンス管理:

乾燥工房への入場には、着替え、帽子の着用、靴の履き替え、マスクの着用が必要です。

電極シートやセルに素手で触れることは固く禁じられています。

2.2水分汚染の管理:

乾燥作業場に段ボール箱を持ち込むことは固く禁じられています。

乾燥エリア内の紙ベースのポスターや看板はラミネートする必要があります。

乾燥エリアでの水モップは禁止されています。

3.電極シートの保管と露光時間の厳密な制御:

3.1低湿度貯蔵の管理:

ロールプレス・スリット後の電極シートは、30分以内(≤-35°C DP)の低湿度環境で保管する必要があります。

電極シートを焼成したものの、速やかに処理(フィルム巻線)されていないものは、真空下(≤-95kPa)で保管する必要があります。

3.2露光時間の管理:

ベーキング後、電極シートは処理(フィルム巻線)、カプセル化、電解液の注入、および72時間以内(ワークショップ露点湿度≤-35°C)に密封する必要があります。

3.3先入れ先出し(FIFO)管理:

電極シートの使用は、以前に製造されたバッチが最初に使用されるFIFOの原則に従う必要があります。

焼きたての電極シートは、焼く順に使用する必要があります。

4.電極シートとセパレーターのベーキングプロセスを厳密に制御します

4.1電極シートとセパレーターは、使用前に焼く(乾燥させる)必要があります。

4.2電極シートやセパレーターをフィルム巻線前に焼成(乾燥)していない場合は、細胞注入前に焼成(乾燥)する必要があります。

4.3電極シートまたはセルのベーキング(乾燥)プロセス中、オーブンのパラメータ(温度、時間、真空レベル)を厳密に監視する必要があります。

4.4 オーブンの温度と真空レベルは、精度を確保するために定期的に校正する必要があります。

5.含水率の試験と制御

5.1電極シート、セパレーター(またはセル)、および電解質の水分含有量をテストする必要があり、それらが要件を満たしている場合にのみセルを充填できます。

5.2試験方法:規制に従ってサンプリングし、カールフィッシャー水分計を使用して測定します。

5.3含水率の許容基準:

電極シート含水率≤200ppm(プレコントロール≤150ppm)

セパレーター含水率≤600ppm

電解質水分量≤20ppm

要約すると、リチウム電池の製造工程では、環境湿度の管理、電極シートの保管と露光時間、電極シートとセパレーターの乾燥と除湿プロセス、電解質の有効期限、水分含有量のテストがすべて不可欠です。これらの要因を制御しないと、バッテリーバッチの性能に重大な欠陥が生じ、深刻な結果を招く可能性があります。したがって、管理担当者、生産オペレーター、品質検査官のいずれであっても、バッテリーの水分管理に対する意識を高め、製造プロセス全体で規制を厳守して、バッテリーの水分含有量が制御され、許容範囲内に収まるようにすることが重要です。